电弧通道对小型熔断器直流分断性能的影响分析

胡志明

(南京萨特科技发展有限公司 南京 210049)

引言

随着小型熔断器的应用市场消费类电子领域、电源等领域的高电压、高电流的使用场景越来越多,小型熔断器在其尺寸优势的基础上必须具有更高的额定电压和更高的分断电流才能满足市场要求。

目前市面上常见的小型熔断器按其连接PCB板上的使用方式可以分为两大类,贴片小型熔断器和插件小型熔断器。其中贴片小型熔断器更加符合电子电器主板上元器件的快速回流焊贴装而成为小型熔断器市场主流。

贴片小型熔断器按其结构又可以分为四大类:

第一类,采用玻璃纤维树脂材料为熔断器的基体,然后在基体上贴附铜箔后对铜箔进行蚀刻成需要的熔丝图形,最后进行表面树脂包封保护;

第二类,采用氧化铝陶瓷板为熔断器的基体,然后在基体表面进行溅射金属靶材或者印刷导体浆料形成熔丝,最后在熔丝表面印刷树脂进行包封保护;

第三类,采用印刷电子浆料于陶瓷膜上形成熔丝,然后在印有熔丝的陶瓷膜上下对位叠层多张空白陶瓷膜后,整体进行干压叠层烧结成型为独石基体,此结构实现熔丝埋置于独石基体内部;

第四类,采用氧化铝材质制成管状结构,金属熔丝穿过外管焊接在外管两端的外帽上从而悬浮于管内;

不管以上哪种结构的小型熔断器,其额定电压少有达到500 V DC,直流分断能力很难实现DC500 V/100 A。究其原因是因为在分断过程中没有有效手段降低电弧能量,导致熔丝持续燃弧,长时间的燃弧能量会导致熔断器内部压力超出熔断器的外壳承受能力而使熔断器爆炸。

而熔断器产品家族里小型熔断器的近邻低压熔断器确可以轻松实现高额定电压和分断能力。低压熔断器通常采用管内填充石英砂并且添加水玻璃固化剂等填料等手段。分析其机理,石英砂一方面可以在熔丝分断过程中吸收巨大的能量,另一方面可以限制电弧通道的扩展,提高了电弧电压。石英砂中添加水玻璃固化剂,水玻璃在熔丝分断过程中也可以吸收大量的热量,同时固化后的水玻璃将填充石英砂之间的缝隙进一步的限制电弧通道从而提升更高电弧电压。电弧电压的提升,可以缩短燃弧时间和燃弧能量,提升了分断能力。

1 石英砂熔断器直流分断过程

熔断器的直流分断过程大体可以分为三个阶段:弧前阶段、燃弧阶段、弧后阶段。

在弧前阶段,短路电流在熔丝处进行热累计,当累计温度达到熔丝的熔点时,熔丝外表面首先熔化成液体,然后在表面张力和电磁收缩电动力作用下逐渐向熔丝两端扩张产生高温电弧,进入燃弧阶段。

在这过程中高温将液态金属及其附近的灭弧砂迅速汽化成混合有灭弧砂和金属蒸汽的等离子体,于是原来熔丝所占据的空间变成一个等离子柱的电弧通道。另外,由于熔丝材料从固态变成金属蒸汽,体积要大大膨胀,而实际上在石英砂中仅有熔丝中间及其附近石英砂汽化部分让出空间,因此弧道中压力很高。此压力一方面将石英砂往外挤压,使弧道稍稍扩张,同时也将弧道中等离子体推入外部石英砂缝隙中间,使之在此处冷却凝结成金属,直至电弧熄灭进入弧后阶段。

电弧熄灭以后由于残余的电弧通道表面附着着大量冷凝的金属颗粒,使残余电弧通道仍具有一点的电导,将继续有小电流持续流过,直到石英砂冷却到足够大的绝缘电阻,熔断器才彻底安全分断。

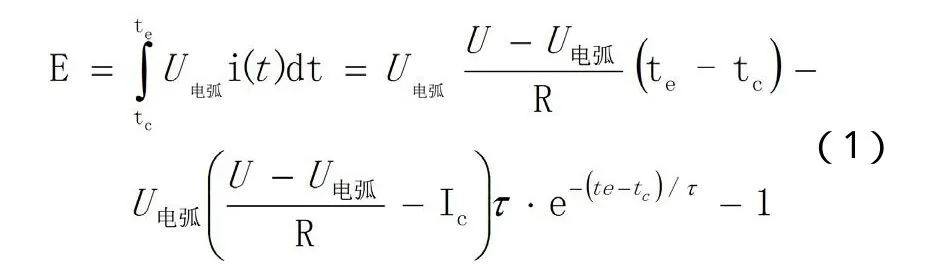

假设燃弧过程中电弧电压保持恒定,则燃弧能量为:

式中:

U—电源电压,等于熔断器分断后的恢复电压;

U电弧—电弧电压;

L、R—电路中的电感值、电阻值;

Ic—截断电流;

tc—弧前时间;

τ—电路的时间常数,τ=L/R;

从上式中,电弧电压U电弧越高,燃弧能量E越小。而限制电弧通道可以提升弧道中压力,即提升电弧电压。因此熔断器可以通过限制电弧通道实现提升电弧电压,提升电弧电压又可以降低电弧能量,从而实现提升熔断器的直流分断能力。

2 填砂样品的直流分断测试及其分析

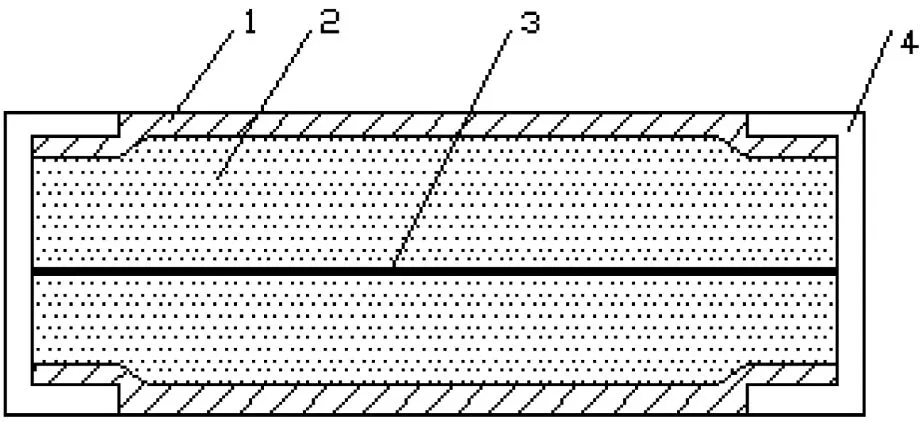

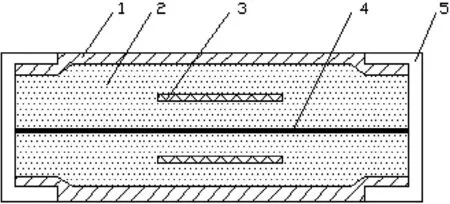

根据上述描述的石英砂熔断器的直流分断过程原理,选择外尺寸为10.0 mm×3.2 mm×3.2 mm的管状结构的小型熔断器作为改善样品。其基本结构如图1所示,内部填充有灭弧砂。为了增加对比,同时选用除没有填充灭弧砂外其它条件一样的样品进行分断测试。

分断测试条件为预期直流电压514 V,预期电流为103 A,线路时间常数为0.35 ms。

两种样品经对照测试直流分断,结果显示都分断失败。分断后外观展示,没有填充灭弧砂的对照样品呈现外管炸裂,同时与PCB板分离。有填充灭弧砂的样品外管没有破裂,样品也没有与PCB板分离。

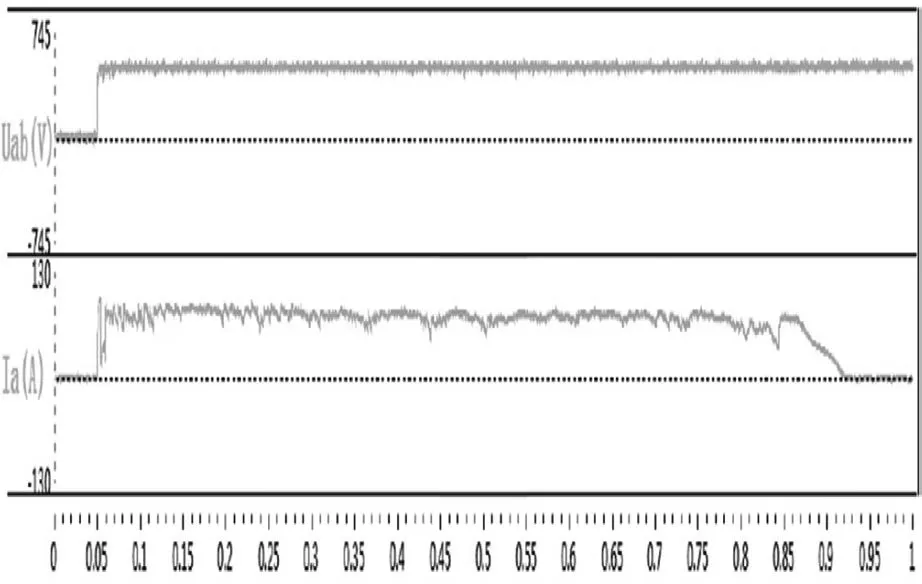

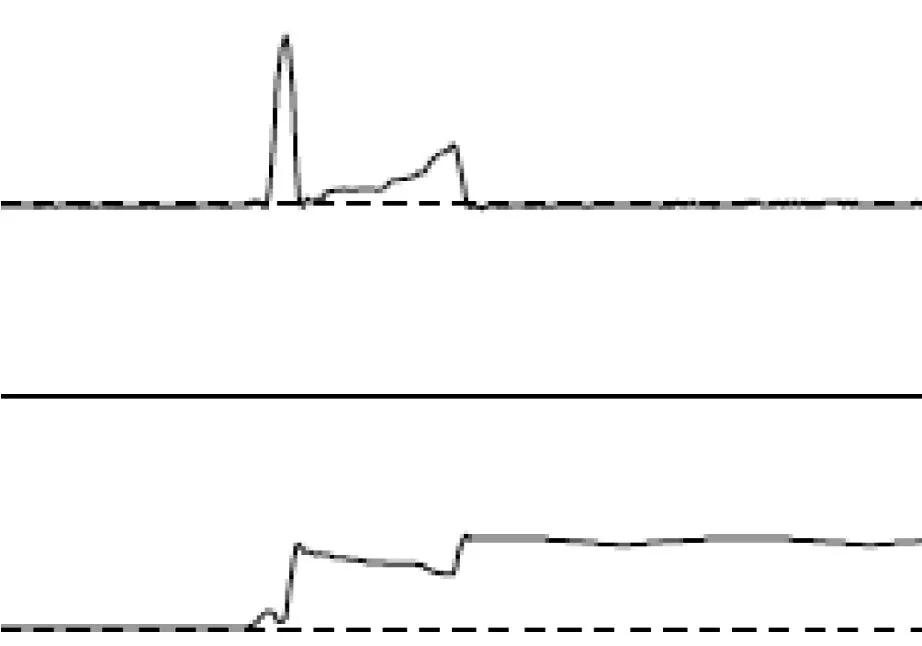

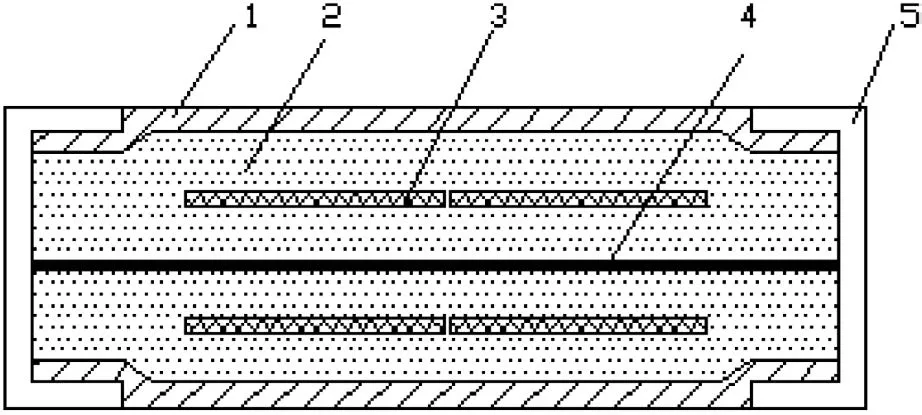

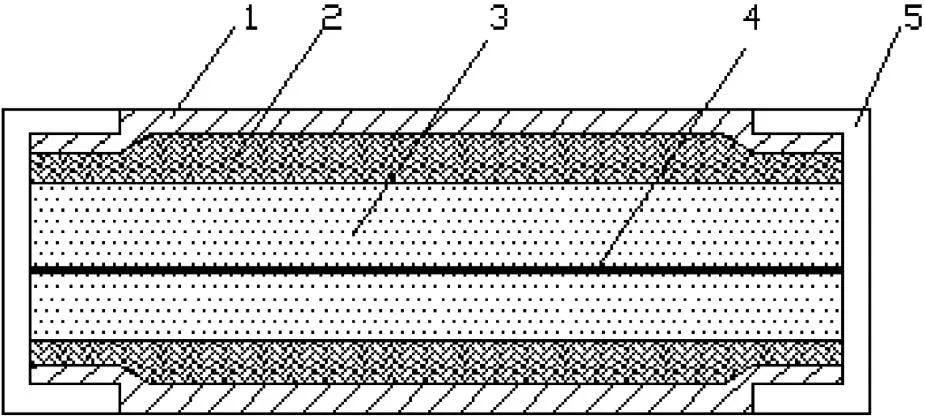

没有填砂的对照样品的分断测试过程中的电压与时间、电流与时间波形图如图2所示。填砂的改善样品分断测试过程中的电压与时间、电流与时间波形图如图3所示。

图1 填砂样品结构示意图

从图2的没有填砂的对照样品的电流与时间波形可以看出,该样品在分断过程中燃弧时间较长,电流持续在预期电流100 A上下,由于该样品管内是空气,没有灭弧手段,导致样品在燃弧阶段出现持续拉弧,无法进入弧后阶段。在燃弧阶段不能快速散热,熄灭电弧,长时间的持续燃弧,导致持续累积的燃弧能量过高,过高的燃弧能量超过了外瓷管的承受能力,从而使该样品外管炸裂,并与PCB板分离。

从图3的填砂样品的电流与时间波形图可以看出,填砂样品在燃弧阶段中灭弧砂吸收能量快速冷却,电弧电流迅速降至接近零点附近,电弧熄灭,进入弧后阶段。但是,在进入弧后阶段不久电流又逐渐从零点开始增大,出现二次燃弧。尽管燃弧阶段过高的燃弧能量没有超出该样品的外瓷管承受能力,但过高的燃弧能量使内部灭弧砂温度过高,进而导致弧后阶段残余的电弧通道的电导率相对较大,小电流持续流过而不能安全分断,由于小电流在弧后阶段仍然继续产生热量,热量的累积导致灭弧材料的相对电导率进一步提升,最后在弧后阶段电弧重燃,分断失败。

3 进一步改善样品直流分断测试及其分析

依据限制电弧通道,可以提升电弧电压,从而降低电弧能量,提升分断能力的思路。同时填砂样品分断失败的原因分析,作者采取其它措施进一步限制电弧通道,设计了以下三个实验样品。

为了排除其它因素干扰,改善样品仍然采用与填砂样品一致外尺寸的管状小型熔断器。具体改善样品的结构如图4、图5、图6所示,分别为在外管内套一个小瓷管、内套两个小瓷管、外管内壁涂布耐高温树脂,其它条件如填充的灭弧砂种类、填充密度、熔丝成分尺寸、外瓷管和端帽等和填砂样品一致。

分断测试条件仍然为预期直流电压514 V,预期电流为103 A,线路时间常数为0.35 ms。

图2 对照样品直流分断电压/电流波形图

图3 填砂改善样品直流分断电压/电流波形图

图4 内套一个小瓷管样品结构图

图5 内套两个小瓷管样品结构图

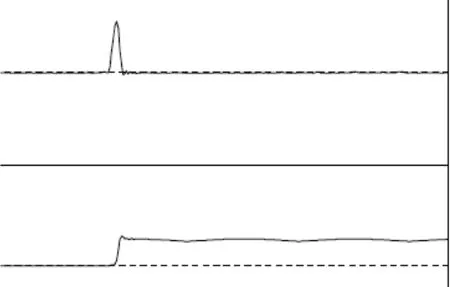

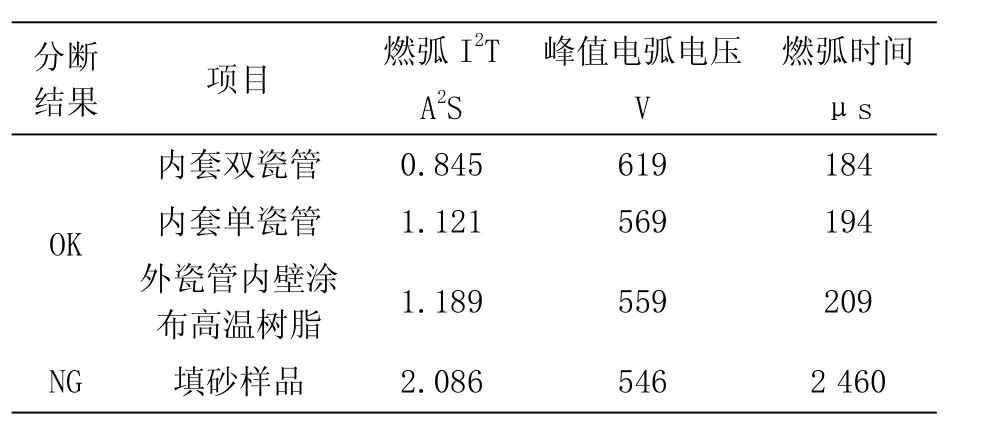

三个进一步改善样品直流分断测试都合格,其分断过程中的电流与时间、电压与时间波形图基本一致,如图7所示。其分断测试数据与填砂样品测试数据汇总一起见表1。

通过表1里峰值电弧电压数值发现,填充灭弧砂、内套小瓷管和外瓷管内壁涂布高温树脂等方案都可以通过限制电弧通道,实现提升电弧电压,降低燃弧能量,减小燃弧时间。对比图2、图3、图7,进一步表明在填砂限制电弧通道的基础上,再采用内套小瓷管或者外瓷管内壁涂布高温树脂可以更加限制电弧通道,实现了熔断器在直流分断过程中燃弧阶段的快速灭弧,弧后阶段没有出现二次燃弧。

图6 外瓷管内壁涂布树脂样品结构图

图7 样品直流分断电压/电流波形图

表1 不同样品直流分断测试数据对比

对比表1数据进一步的发现,内套两个小瓷管比内套一个小瓷管、外瓷管内壁涂布高温树脂在直流分断过程中限制电弧通道更厉害,其峰值电弧电压最高,燃弧能量最小,燃弧时间最短。因此内套两个小瓷管的样品直流分断性能最佳。

4 结语

限制电弧通道可以提升电弧电压,电弧电压的提升,可以缩短燃弧时间和燃弧能量,从而提升直流分断能力。对于小型熔断器而言,由于产品尺寸的限制导致灭弧砂灌装量有限,可以通过采用内套小瓷管或者外瓷管内部涂布树脂等其它等效方案来实现进一步地限制电弧通道的效果,从而提高分断能力。