基于载荷状态监测的起重机制动下滑量检测仪的研究与设计

戴文骏, 马向华, 张未坤

(上海应用技术大学 电气与电子工程学院, 上海 201418)

起重机制动环节的性能会对整个起吊系统产生举足轻重的影响。制动性能直接和整个系统的安全性和可靠性挂钩,而制动下滑量是评定制动性能的重要标准,所以对下滑量的研究自然地成为了重中之重[1]。

起重机在制动后,吊钩在自重或者载荷的状态下,受重力和惯性的双重影响,沿垂直方向滑动一段距离,这个距离量就是制动下滑量[2-3]。现在列举出市面上常见的几种测量下滑量的方法以及它们各自存在的不足。

目测法:即在额定载荷状态下,检验人员在视线可及范围内,观察起重机制动下滑量产生的过程,大致评估出一个下滑量的近似值[4]。该方法测量精度低,测量结果完全依赖检测人员的主观判断,易受施工环境、天气条件、观测站位点等外在因素影响。

行程开关控制的检测法:取极细的钢丝绳,细绳的一端连接固定的触点闭合的行程开关,常闭触点与控制下降回路的控制器相连,另一端挂上一个重量足以闭合、断开下降电路的小秤砣,测量时小秤砣放在载荷上,额定载荷低速下降到某一位置时,小秤砣从载荷上脱落,与此同时,下降电路被切断,从载荷立刻下降制动直到载荷静止时间节点内,通过测量小秤砣和载荷之间的垂直距离,获取制动下滑量的数据[5]。此法存在以下缺点:选取的小秤砣的质量很难保证;从行程开关与小秤砣接触到起重机断电制动的时间节点内,存在一个很短的延时段的下移距离;在下滑量读取时,还需测量小秤砣和载荷的位置,实际操作时受测量环境条件制约;最突出的缺点是二次测量时要对行程开关复位,不利于保障检测人员的人身安全。

光控继电器检测法:将原来的行程开关用光控继电器替换掉,实现对起重机下降回路的控制。把钢尺固定在负载砝码的一侧,通过读取钢尺刻度获得下滑量[6]。此法测量一次产生的偏差较大,需多次测量,取平均值。

综合旋转编码器与光电计数器的检测法:该方法是在起升机构高速级轴线上的一个传动件器件上,对圆形传动器件的侧面进行12等分(等分的个数越多测量的结果也就越精确),并且做好等分标记线。将光电计数器与起升机构控制系统建立联锁,控制系统断电的瞬间光电计数器开始计数。将等分标记线的侧头与计数器的测量探头对准重合,起升机构慢档低速稳定运行,下降制动停止后下滑量的读取通过对所测得的计数器计数值进行换算获得[7]。此法在现场检测时很难对传动器件的侧平面绝对等分;对等分线的标记也很难实际操作;而且光电计数器在计数过程中不一定准确。

激光测距的检测法:该方法将激光测距仪放置在负载正下方来检测距离信息数据,利用无线通信计数,将测得的距离数据发送给上位机。上位机软件具有强大的数据处理能力和数据分析能力,自动计算出制动下滑量并实时显示下滑量随时间的变化曲线图[8]。此法虽智能化程度较高,测量精度较高,但由于激光测量设备处于负载正下方,对负载和激光测量设备都会存在一定的安全隐患。

高速图像捕捉设备的检测法:利用手持式控制器控制吊重系统抱闸制动,载荷制动时间节点处的位置高度值h1被高速图像捕捉设备快速精确地记载下来,接着在制动载荷下降直到处于稳定状态的时间节点处的高度值h2捕捉记录下来。结合特定行业开发的专门软件,快速精确地计算出下降过程中的高度差Δh=h1-h2,即起重机的制动下滑量[9]。此法对捕捉图像的设备性能要求极高,无形之中提高了测量的成本,而且测量距离有限,具体距离视高速图像捕捉设备的性能而定。

为了弥补上述方法中的缺陷,本文采用结构化的设计思维兼顾高效节能的设计理念,设计了一种携带方便、现场操作简单、自动化程度高、测量精度优良的制动下滑量检测系统[10]。

1 系统结构及原理

1.1 系统总体设计方案

本文研究并设计了一种起重机制动下滑量检测系统,其主要构成有:用于安装在起重机吊钩表面上的磁力基座、内置数据采集SD卡的下滑量检测仪、手持式检测仪无线控制器以及安装上位机软件的计算机[11]。下滑量检测仪内置数据采集功能的加速度传感器、陀螺仪传感器、磁力传感器,将采集的数据保存到单片机数据存储单元,蓝牙模块发射端与上位机相连,接收到手持式检测仪无线控制器的数据采集指令,将传感器捕捉到的数据传输到上位机。上位机软件对采集的原始数据进行处理与分析,计算出起重机制动下滑量的结果,同时生成制动过程中加速度、速度、位移随时间变化的曲线图并对数据进行信息化管理。系统总体设计图,如图1所示。

图1 系统总体设计图Fig.1 System overall design

下滑量检测系统的工作流程,如图2所示。该检测系统的手持式检测仪无线控制器可以完成信号的接收、发射以及检测仪的状态切换。检测仪的状态分为以下3种模式:开始测量前的初始化状态、测量开始状态、测量结束状态。当手持式检测仪无线控制器的测量启动按钮被触发时,发送检测信号以开始测量,下位机接收到采集的数据后,执行随后的数据处理。

图2 下滑量检测系统的工作流程图Fig.2 Work flow chart of the slide distance detector system

基于VB6.0设计开发的上位机数据处理系统,利用蓝牙通信模块实现对制动下滑量检测仪的远程控制,经过对加速度传感器的数据积分处理以获得制动下滑量数据值[12]。检测结果的下滑量值与上位机软件设定的标准范围对比,判断它是否满足相关标准,并对数据进行加工处理,数据采集加工系统,如图3所示。

图3 数据采集加工系统Fig.3 Data acquisition and processing system

1.2 系统工作原理

加速度传感器、陀螺仪传感器及磁力传感器本身就是敏感元件,它们检测加速度、角速度以及磁场强度物理量并输出与该物理量有确定关系的信号,转换元件将这些输入的物理量信号转换为电信号输出,电信号经过变换电路的放大调制,输出易于测量的电信号量[13]。只要使用 ADC 测量出电压值,并参照转换关系即可求得实际物理量,如图4所示。

图4 传感器工作原理图Fig.4 Sensor working principle diagram

其中,陀螺仪传感器和磁力传感器的引入起到校正姿态角的作用,增强了系统的抗干扰能力。

数据采集处理模块对原始的加速度数据进行去噪音处理之后,再进行积分运算得到载荷的速度信息,即

(1)

式中,A为下滑量检测仪采集到的对应时刻的下滑量数值。

起重机运动的理想过程为:静止(AB段)—匀加速下降(BC段)—匀速下降(CD段)—匀减速下降(DE段)—停止(EF段)。采用最小二乘法对求得的实际速度曲线进行分段拟合,获得各速度区域的速度函数,其理想速度曲线,如图5所示。

图5 理想速度曲线图Fig.5 Ideal speed graph

图中:

式(2)中K1为静止状态前,负载速度拟合后,结果为零的速度数值;式(3)中K2、K3为起重机匀加速下降的速度拟合过程中,建立速度与时间关系的2个参数;式(4)中K4为匀速下降速度。而

式(5)中K5、K6为起重机下降制动的速度拟合过程中,建立速度与时间关系的2个参数;式(6)中K7为制动停止后起重机的运行速度,其数值为0。

起重机制动下滑量就是起重机在下降制动过程中,匀减速下降到完全静止,这一时间段下滑的距离,根据上述公式分析可得,制动下滑量为

(7)

化简后的下滑量可表达为:

(8)

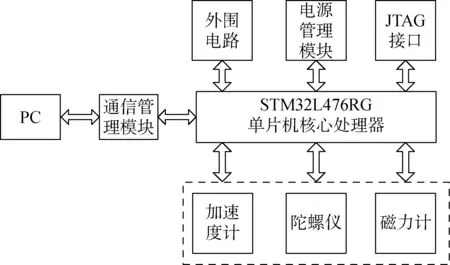

2 系统硬件设计

系统的主控制芯片选用ST公司的STM32L476RG芯片。该系统主要由STM32L476RG单片机及外围电路、数据采集模块、通信管理模块、OLED显示模块、数据存储模块、锂电池模块等整合而成。构成数据模块的加速度传感器采集加速度数据,陀螺仪传感器采集角速度数据,磁力传感器采集磁场强度数据量。通信模块主要涉及到传感器和主控芯片之间的连接,主控芯片数据存储单元和无线发射端的连接以及无线发射端与上位机的连接。整个硬件系统由节能环保重复利用率较高的锂电池提供电能。

STM32L476RG单片机外围电路设计包括时钟电路、复位电路以及JTAG调试接口电路。电源管理模块由锂电池供电,为系统提供持续稳定的电源;数据采集模块涉及到加速度计、陀螺仪等传感器电路;通信管理模块主要采用无线蓝牙通信。数据采集系统的硬件部分,如图6所示。

图6 数据采集系统硬件图Fig.6 Data acquisition system hardware diagram

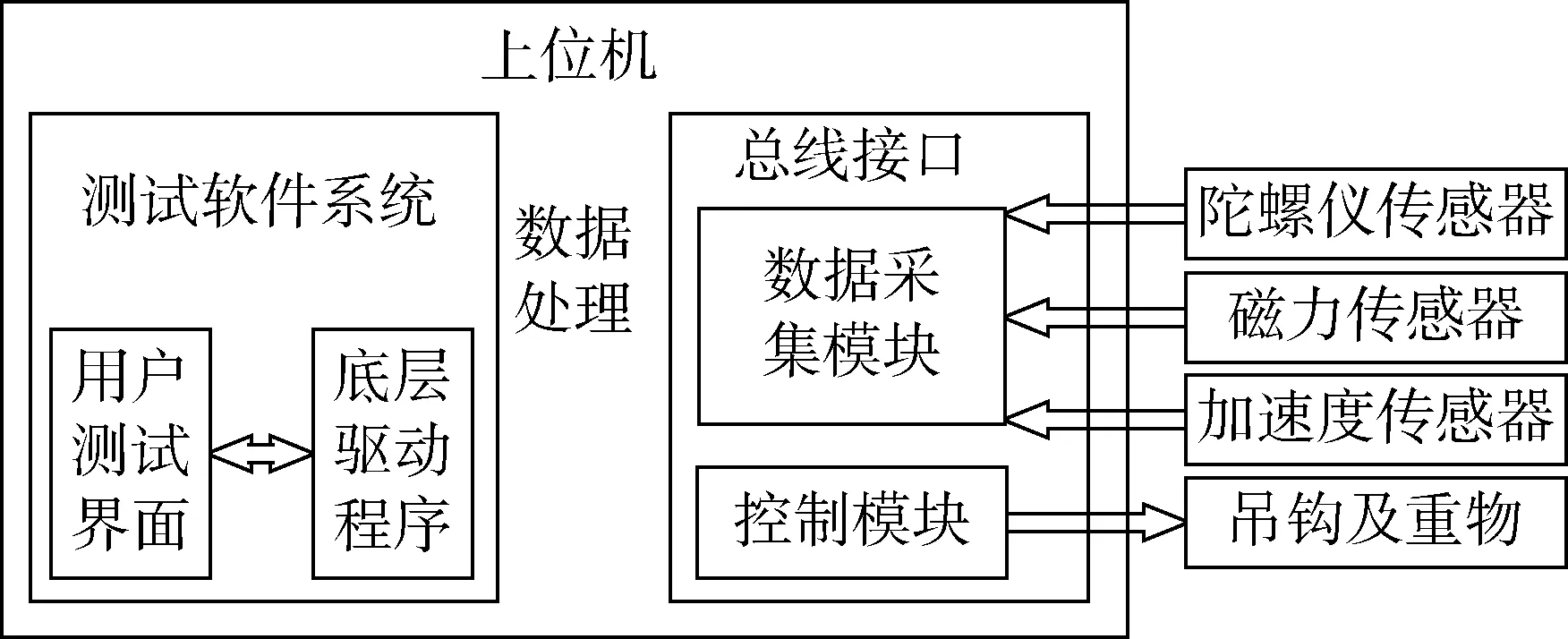

3 系统软件设计

上位机测试软件系统通过总线接口与下位机的加速度等传感器串联成一个整体,能对整个下滑量检测系统进行控制,也可以利用手持式下滑量检测仪的控制器进行。用户在人机交互的测试界面上发布指令,经过总线接口的控制模块向起重机的起升机构传达指令,起重机接收指令,做出相应动作。紧随其后,系统经过总线接口的数据采集模块,采集加速度等传感器的输出信号。上位机具有的强大的数据加工处理能力,将处理所得的数据结果显示在测试软件系统的人机交互界面上[14]。检测系统工作原理,如图7所示。

图7 检测系统工作原理图Fig.7 Fundamental diagram of the detection system

上位机的测试软件系统监控整个测试过程,对于采集到的数据进行处理,最终在人机交互界面显示测量过程中的加速度、速度、位移随时间的变化曲线以及制动下滑量的数据结果,用户根据测试软件设定的标准范围,观察测得的数据量是否超过国家相关标准。

下位机软件主要涉及系统初始化、通信管理、数据采集等。下位机配置好各种输入设备,进行数据采集。主程序首先完成系统初始化,接着控制加速度传感器、陀螺仪传感器和磁力传感器的主控芯片STM32L476RG中寄存器WHO_AM_I的值,与数据手册中的寄存器参数0x73比对,若参数相同,则表明传感器处于正常工作状态。此时可以对传感器的数据进行采集和读取[15]。若参数不同,则表明传感器处于异常工作状态。具体流程如图8所示。

图8 下位机软件的工作流程图Fig.8 Work flow chart of the lower computer software

若检测到传感器处于正常工作状态,就可以读取数据寄存器,获取采样数据。利用固件库函数分别读取三轴加速度、角速度以及磁场强度的数值。把读取得的 ADC值除以各自的分辨率,即可求得各自实际物理量数值。这仅是采集的原始的数据,可以利用卡尔曼滤波算法,去除不需要的随机噪声干扰,得到所需的真实数据[16]。

4 实验结果与分析

表1中数据是在结构与安全工程实验室,通过现场实验测得。一共测得30组数据。其中10组是负载为空载时测得的下滑量;10组是负载为200 kg时测得的下滑量;剩余10组是负载为400 kg时测得的下滑量。

表1 下滑量数据表Tab.1 Slide distance data sheet mm

表2数据反映了实验数据的计量值,相对于计量值,所设计的测试装置的测量精度及波动值大小。

表2 下滑量数据对比表Tab.2 Slide distance data comparison table mm

由表1实验数据可知,通过测量仪检验测得的多组数据比较集中,可反映出该检测仪检测下滑量的稳定性。由表2的数据结果可以看出,检测得的数据同计量值相比,误差较小,测量值的准确性较高。

5 结 语

检测系统的加速度检测装置固定在滑轮吊钩颈部,外形小巧,安装拆卸简单,测量精度高且抗干扰能力强。使用人员可以远距离操纵,减少了因制动失效而导致重物坠落等危及生命安全的事故发生,使得检测过程中测量人员的工作安全得到保障。