过氧化二异丙苯生产过程关键物料热稳定性研究

张国斌,周 宇,谢传欣

(青岛科技大学 环境与安全工程学院,山东 青岛 266044)

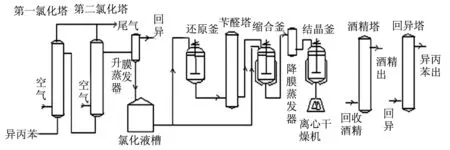

1 工艺流程简介

图1 DCP生产过程工艺流程图

DCP生产过程工艺流程如图1所示。原料异丙苯经碱洗,去除原料中的酸性物质、酚等杂质,然后与空气在氧化塔内进行低压干式氧化反应生成含有过氧化异丙苯(CHP)的氧化液,经减压升膜提浓使CHP浓度达到40%~50%。精苄醇(CA≥90%)和氧化液在DCP缩合催化剂的催化作用下,缩合反应生成DCP,缩合液经碱洗、水洗、分离后,油层送提浓结晶工序。将碱洗、水洗后的缩合液经降膜减压提浓得到DCP含量大于85%的缩合提浓液,或将经过草酸洗涤、碱水洗后的母液经减压提浓,得到DCP含量大于75%的提浓母液。将提浓母液、酒精溶剂按配比压送至结晶釜降温结晶,得到DCP晶体。

氧化液经减压升膜提浓后得到提浓氧化液,含有40%~50%的CHP,缩合反应后生成DCP,经提浓以后得到缩合提浓液,其DCP含量可达85%。过氧化异丙苯(CHP)和过氧化二异丙苯(DCP)分子结构中均含有过氧键,属分子结构不稳定的有机过氧化物。若生产过程中,温度、杂质等工艺条件控制不当,极易引发物料分解,造成火灾爆炸事故。

2 提浓氧化液热稳定性研究

提浓氧化液主要成分包括CHP和异丙苯,有一定的氧化性,遇高温、酸碱等易分解爆炸,但是现有文献中缺乏提浓氧化液的分解温度、绝热温升等关键危险参数,所以本论文针对提浓氧化液的稳定特性进行了实验研究和模拟计算。

2.1 实验测试

利用C80微量热仪对样品进行多扫描速率测试,量热池为密封哈氏合金高压池,参比样为ɑ-氧化铝。升温速率分别为0.1,0.2,0.5,1.0K/min,所测得的放热量和反应转化率如图2所示。由图2可以得到提浓氧化液热的起始分解温度,最大分解速率及其峰值温度、分解结束放热温度以及分解热,如表1所示。

图2 提浓氧化液的多速率扫描曲线(0.1、0.2、0.5、1.0K/min) Fig.2 The multi-rate scanning curves of concentrated oxidation liquid (0.1,0.2,0.5,1.0k /min)表1 提浓氧化液微量热实验测试结果Table1 The test results of trace heat of concentrated oxidation liquid

由表2可知,提浓氧化液的分解热△H为795J/g,绝热温升△Tad为378.6℃。依据国家安全监管总局关于加强精细化工反应安全风险评估工作的指导意见(安监总管三〔2017〕1号)的精细化工反应安全风险评估导则(试行),提浓氧化液分解热风险等级为1级,具有潜在爆炸危险性。提浓氧化液分解过程的实际绝热温升△Tad为378.6℃,其分解后果的严重度为2级,可能造成工厂短期破坏。

2.2 提浓氧化液动力学参数计算

利用等转化率法对提浓氧化液的分解过程进行Friedman等转化率变换,得到的微分图如图3所示。

图3 对四个升温速率的反应速率曲线进行Friedman等转化率法分析图

Fig.3 The reaction rate curve of the four heating rates was analyzed by Friedman

根据Friedman算法原理,反应过程的参数计算,可进一步得到表观活化能Eɑ以及ln[A(ɑ)·f(ɑ)]随转化率变化等曲线,如图4所示。

图4 等转化率法得到的Eɑ、ln[A(ɑ)·f(ɑ)]和线性回归相关系数

Fig.4 The conversion method of E ɑ,ln[A(ɑ)·f(ɑ)]and the linear regression correlation coefficient

由图4可知,提浓氧化液分解反应的活化能范围主要集中于65~110kJ/mol之间,并随转化率的变化而变化,回归的相关系数大于0.99,因此所得动力学参数准确度较高。

2.3 提浓氧化液分解过程的失控反应最大反应速率到达时间(TMRad)计算

根据1.2.2得到的动力学参数对提浓氧化液在绝热条件下的失控特性进行计算,得到的TMRad和初始反应温度关系图如图5所示。

图5 绝热条件下提浓氧化液的初始温度与TMRad的关系

Fig.5 The relationship between the initial temperature and TMRad of the concentrated oxidized liquid under adiabatic condition

从图5可知,根据曲线中失控体系最大反应速率到达时间TMRad为24小时对应的温度TD24为80.68℃,TMRad为10小时对应的温度TD10为94.23℃,TMRad为8小时对应的温度TD8为97.81℃。在提浓氧化液的处理过程中,一旦温度超过80.68℃,距离达到最大反应速率的时间将不足24h。为有效控制提浓过程的安全性,提浓工艺温度应控制在80℃以下。

2.4 CHP受槽物料稳定性研究

氧化液脱气槽的工艺温度为90℃左右,高于提浓氧化液TD24的温度值,存在物料分解的风险。针对此工况条件下的氧化液失控特点,进行了90℃条件下绝热储存时物料可能出现的分解反应过程模拟,结果见图6所示。

图6 初始温度为90℃绝热条件下提浓氧化液失控特性

Fig.6 The initial temperature is 90 ℃ under the condition of adiabatic strong oxidation liquid control characteristics

和氧化液槽的情况状况相比,氧化液脱气槽的初始温度为90℃,提浓氧化液CHP达到最大反应速率的时间大为缩减至13h左右,由此可知随着工艺温度提升提浓氧化液的分解危险性发生了显著变化,因此工艺过程中应严格监控氧化液在脱气槽中的停留时间与温度。由此可知,正常生产负荷条件下,氧化液表观停留时间为1h,如果温度控制良好,反应热能及时转移走,则可以实现安全控制。

2.5 杂质对氧化液稳定性的影响

DCP生产过程中,由于原料质量控制原因、设备腐蚀原因,均会引入酸碱、金属离子等杂质至反应系统,造成反应系统物料稳定性发生变化,影响装置安全操作。

2.5.1 酸碱对氧化液稳定性的影响

由于提浓氧化液的主要成分为CHP,本论文配制80%的CHP溶液替代氧化液,进行热稳定性影响因素研究。本论文配制了3N的NaOH溶液和硫酸溶液,分别与80%的CHP溶液混合均匀后,取3~8mg进行差式扫描量热(DSC)实验,升温速率为4℃/min,结果如图7。对图7的温度曲线进行数据处理,得到80%CHP溶液和酸碱混合前后分解放热的起始温度、放热量等参数如表2所示。

图7 80%CHP溶液和酸碱混合前后DSC测试结果Fig.7 The results of DSC test before and after CHP and ph mixing表2 CHP和酸碱混合前后DSC测试结果参数Table 2 The parameters of DSC test results before and after CHP and acid-base mixing

样品T0/℃Tmax/℃△H/(J·g-1)80%CHP溶液80163.61152.7580%CHP溶液+3N NaOH4098.25826.3780%CHP溶液+3N H2SO4531501346.45

由上述参数可知,80%CHP溶液和NaOH混合后危险程度最大,起始放热温度下降到40℃,DSC谱图中表现为两个峰,第一个峰为CHP中为OH-解离,第二个峰为-O-O-键的断裂。而80%CHP溶液和硫酸混合后危险程度明显高于80%CHP溶液,起始放热温度从80下降至53℃。

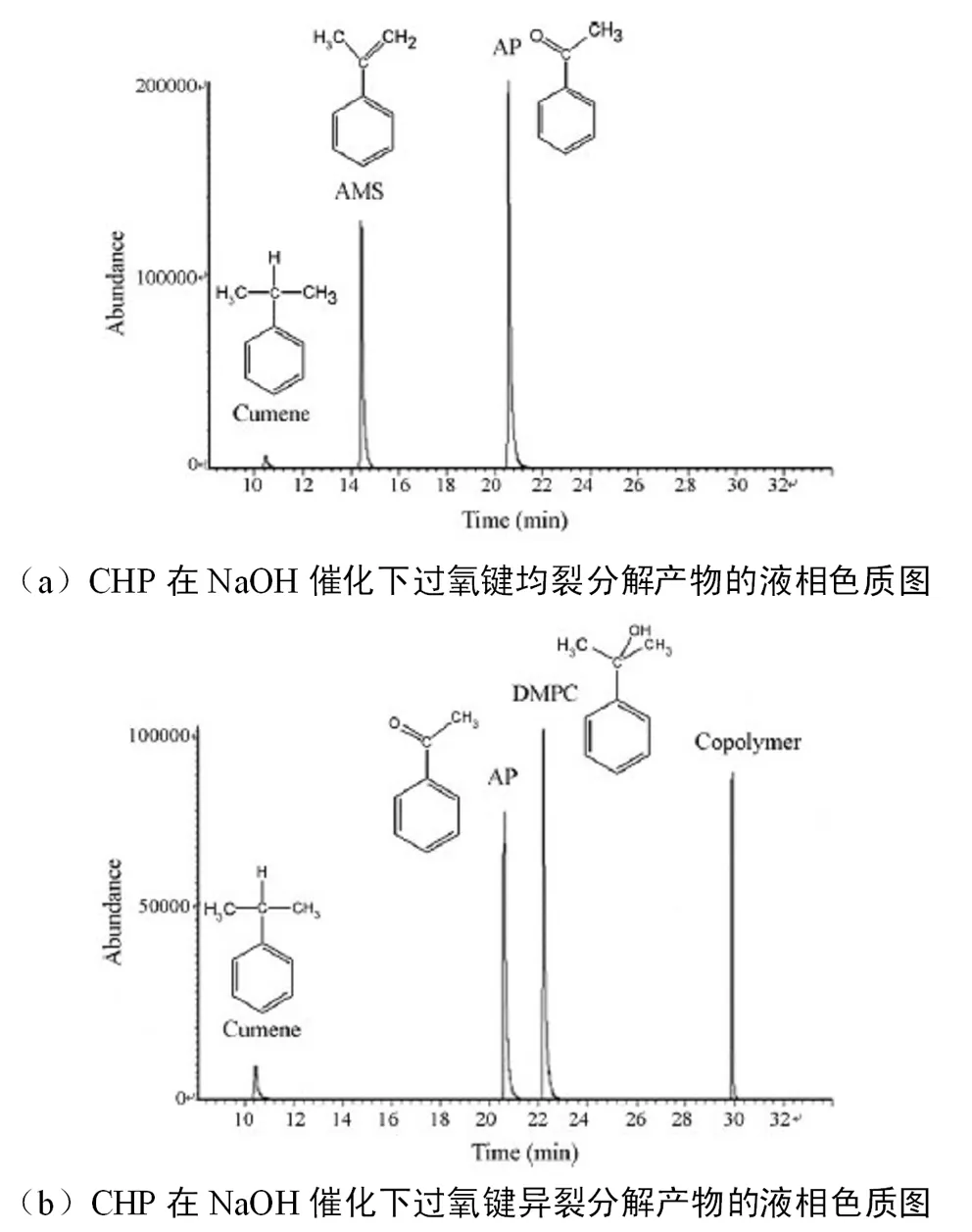

其中,在NaOH催化作用下,CHP的过氧键分裂,有两种方式,一种为均裂,一种为异裂,如图8所示。用高效液相色谱-质谱分析产物,两种方式下,产物有所差别,如图9所示。

图8 CHP在碱催化下的分解机理Fig.8 The CHP decomposition route mechanism under alkaline catalysis

(AMS:α-甲基苯乙烯,AP:苯乙酮,DMPC:α,α-二甲基苄醇)图9 CHP在碱催化下的分解产物Fig.9 The CHP is the decomposition product of alkali catalysis

2.5.2 金属对氧化液稳定性的影响

金属离子对CHP的稳定性也有一定的影响,虽然目前生产过程中不再使用江水作为生产用水,水质可以保证,但是生产过程中依然会因为腐蚀、外界杂质引入等原因导致金属离子(Fe3+等)进入到工艺系统中,因此对铁离子对氧化液稳定性的影响做了深入研究。提浓氧化液受1mol FeCl3、0.5mol Fe2SO4和固体 Fe2O3的影响时,分解反应的起始温度和反应热焓见表3所示。

表3 CHP在铁离子作用下热力学数据Table 3 The thermodynamic data of CHP under iron ion

相比之下,FeCl3对CHP稳定性的影响最为明显,起始放热温度前移最大。因此在实际生产过程中,要关注设备防腐问题,尽量采用高等级材质,避免铁离子进入氧化液中,加大工艺的危险性。

3 提浓缩合液热稳定性研究

缩合反应后生成DCP,经提浓以后得到缩合提浓液,其DCP含量可达85%,因此提浓缩合液主要成分为异丙苯和85%的DCP。

利用C80微量热法对提浓缩合液进行多扫描速率量热测试,量热池为密封哈氏合金高压池,参比样为ɑ-氧化铝。升温速率为0.5,1.0,1.5,2.0K/min。测得的放热量和反应转化率如图10所示。由图10可以得到提浓缩合液放热反应起始分解温度,最大分解速率及其峰值温度、分解结束放热温度以及分解热,如表4所示。

图10 提浓缩合液的多速率扫描曲线(0.5,1.0,1.5,2.0K/min)Fig.10 multi-rate scanning curves of concentrated solution (0.5,1.0,1.5,2.0K/min)表4 提浓缩合液微量热实验测试结果Table 4 The test results of microthermal test of concentrated solution

升温速率/(K·min-1)0.51.01.52.0提浓缩合液样品量/mg1007.410041001.51007.2起始放热温度/℃107.10111.41112.58118.79峰值温度/℃143.814147.231148.503148.765结束放热温度/℃180.99178.42194.03189.29分解热/(J·g-1)604.33626.59624.285545.777平均值:600.2±37.7绝热温升/℃285.8

由表4可知,不同扫描速率下,提浓缩合液的起始放热温度为107℃,当温度达到143.8℃时,放热反应速度达到最大,反应放出热量为545.8~626.6J/g,平均放热量为600J/g。该缩合液的绝热温升△Tad为285.8℃。

4 提浓母液热稳定性研究

提浓母液中存在过氧化物DCP以及大量异丙苯、少量酒精等易挥发性物质,遇高温、杂质等引发条件,易于发生放热分解危险,所以需要对提浓母液进行热稳定性研究,掌握提浓母液发生放热分解的工艺条件。利用C80微量热仪对提浓母液进行多扫描速率测试,量热池为密封哈氏合金高压池,参比样为ɑ-氧化铝。升温速率为0.5,1.0,1.5,2.0K/min。测得的放热量和反应转化率如图11所示。最大分解速率及其峰值温度、分解结束放热温度以及分解热,如表5所示。

图11 提浓母液的多速率扫描曲线(0.5,1.0,1.5,2.0K/min)

Fig.11 The multi-rate scanning curves of the concentrated mother liquor (0.5,1.0,1.5,2.0K/min)

表5 提浓母液微量热实验测试结果Table 5 The test results of microthermal test of concentrated mother liquor

由表5可知,不同扫描速率下,提浓母液的起始放热温度为97℃,当温度达到143.6℃时,放热反应速度达到最大,反应放出热量为520.5~697.6J/g,平均放热量为618J/g。该缩合液的绝热温升△Tad为294.4℃。