粗硒浇铸技术改进

刘元辉,赵祝鹏,张善辉,崔家友,侯绍彬,贺东晓

(山东恒邦冶炼股份有限公司,山东 烟台 264109)

硒是一种半导体元素,地壳中的含量很少,分布分散,大多数硒都是作为铜矿加工过程中的副产品回收而来,其广泛应用于经典复印、电子、玻璃、冶金、化工、医疗保健及农业等领域。目前常用的提取硒的方法有硫酸化焙烧法、氧化焙烧碱浸法[1]、加压氧化氨浸法[2]、选冶结合法、萃取法等。粗硒现在的生产方式主要为一是加工为二氧化硒,用于电解锰行业,二是进一步深加工为精硒产品[3]。无论是生产二氧化硒还是精硒产品都要对粗硒进行浇铸成锭后,才能进一步加工成产品,然而粗硒浇铸成锭过程中会产生大量的烟气,由于硒易氧化挥发的特点,烟气中会含有大量的硒损失,为做好烟气中硒的回收,研究人员针对粗硒浇铸烟气处理方法进行了探索、研究,改进粗硒的处理方式,并对粗硒浇铸烟气吸收进行改进,取得了较好的效果。

1 原粗硒浇铸方式

原粗硒的浇铸主要为粗硒经硒吸收塔放出后,经硒浇铸炉进行浇铸成锭后,再投入氧化炉进行产二氧化硒,浇铸过程采用喷淋塔对浇铸过程中产生的二氧化硒和挥发出来的硒进行吸收,由于粗硒含酸较大,因此在浇铸过程中烟气较大,而且产生的二氧化硒对设备腐蚀较大。

2 改进后的粗硒浇铸方式

对粗硒进行洗涤:

研究发现通过洗涤可有效降低粗硒中的硫酸、硫酸盐及其他杂质元素,通过对温度、液固比及洗涤过程中pH的控制,提高粗硒的洗涤效果。粗硒原样化验结果见表1。

表1 粗硒原样化验结果

(1)不同温度:在控制洗涤液pH为9,液固比为4∶1,反应温度分别为40℃,50℃,60℃,70℃,80℃,洗涤时间为2小时,洗涤后粗硒硒碲含量试验结果见图1。

图1 不同温度下洗涤后粗硒硒碲含量

(2)不同pH:控制反应温度70℃,液固比为4∶1,反应pH分别为6,7,8,9,10,洗涤时间为2小时,洗涤后粗硒硒碲含量试验结果见图2。

图2 不同pH下洗涤后粗硒硒碲含量

(3)不同液固比:控制反应温度70℃,pH为9,反应液固比分别为2∶1,3∶1,4∶1,5∶1,6∶1,洗涤时间为2小时,洗涤后粗硒硒碲含量试验结果见图3。

图3 不同液固比下洗涤后粗硒硒碲含量

3 粗硒浇铸

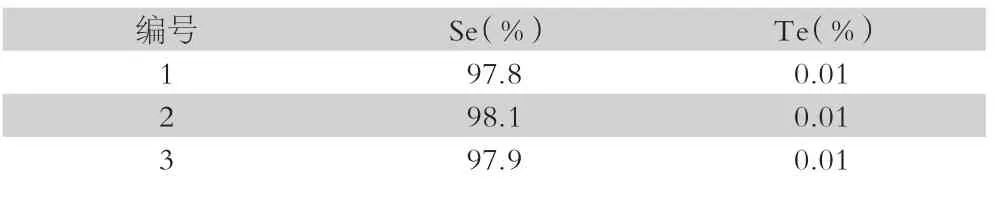

经过洗涤后的粗硒,放在粗硒浇铸炉内进行得到的硒锭成分见表2。

表2 硒锭成分

4 粗硒浇铸烟气吸收改进

粗硒浇铸烟气吸收系统为传统的喷淋塔,吸收液采用片碱进行吸收,由于粗硒在浇铸过程中由于硒易氧化产生的二氧化硒挥发至管道凝结后易堵塞管路,因此需要对粗硒浇铸烟气吸收进行改进。此外,吸收塔液中硒含量较高,需增加动力及人工进行二次还原,增加生产成本。

为改进硒的吸收效果,将浇铸炉烟气管路接至回转窑四级吸收塔内,利用回转窑焙烧阳极泥过程中产生的二氧化硫将硒浇铸过程中产生的二氧化硒还原为粗硒,减少二氧化硒对设备的腐蚀,提高了硒的回收率,硒吸收液中硒含量显著降低,硒吸收液中硒含量化验结果见表3。

表3 硒吸收液中硒含量化验结果

5 结论

通过对粗硒进行洗涤,保持水洗液固比为5∶1,水洗温度为70℃,水洗pH为9,可以得到较好品质的粗硒,浇铸后的硒锭品质达到98%以上。对浇铸工艺进行改进,硒的回收率可以显著提高,同时可以降低硒回收成本。