卫星综合电子系统环境试验方法研究

李庆,韦锡峰,俞佳江

(上海卫星工程研究所,上海 201109)

卫星综合电子系统是采用计算机网络技术将星载电子设备互连,实现卫星内部信息共享和综合利用、功能集成和资源重组优化的信息处理和传输系统,其功能本质是信息产生、变换处理、信息交换和传输分发的信息流[1]。卫星综合电子系统集成了平台大多数电子设备,其功能和性能的多样性和复杂性决定了系统具有很高的技术含量。因此,从综合电子技术发展以来,国内外科研机构和高校在综合电子体系结构[2]、接口标准[3]、软硬件设计[4-5]、信息安全[6]等方面开展了大量的研究工作,研究成果也在多个卫星型号上获得了不同程度的应用(例如美国“ST-5”、英国“SNAP-1”卫星,我国清华大学“NS-1”、哈尔滨工业大学“TS-1”、神舟七号飞船发射的伴飞小卫星等)。在环境与可靠性试验方面,目前的研究较为欠缺,还未能形成可指导综合电子开展合理、有效和充分的环境与可靠性试验的相关标准或规范。随着综合电子技术的发展,未来综合电子硬件模块化、接口标准化、软件构件化的程度会越来越高[7],传统针对卫星单机的试验方法显然已经无法适应综合电子产品化的需求。

鉴于此,文中针对综合电子产品的特点及发展趋势,将传统单机级的环境试验项目进行了分解,提出了基于综合电子功能模块的试验方法和试验流程。同时,对试验条件的设计方法进行了研究。以随机振动试验为例,建立了某综合电子单机有限元模型。通过动力学仿真,以单机内关键部位的响应为判据,将单机试验的力学条件输入等效到功能模块上。

1 卫星综合电子系统产品特点分析

卫星综合电子系统采用分层模块化开放式体系结构如图1所示。以基本型功能模块为基础,根据不同卫星型号的需求,选用不同功能、种类的硬件模块衍生出各类单机。如卫星管理单元、扩展单元等,并以外总线(1553B、CAN、RS422等)作为综合电子基本型对外扩展的标准接口。同时配置相应的标准通信协议,使得各元素有机地组织在一起,从而获得整个系统的通用性、灵活性和可扩展性。

图1 卫星综合电子体系结构

由于综合电子系统的基本组成是功能模块,传统的以单机为试验考核主体的模式已经无法适应卫星综合电子系统的发展。主要表现在以下几个方面。

1)由于功能模块没有经历环境与可靠性试验的考核,只能作为产品交接给系统集成单位(卫星总体)进行后续的测试与试验。若在后续测试过程中出现质量问题,易导致责任不明确,质量管理界面不清晰。

2)若在系统级进行环境与可靠性试验的考核,一旦某个模块或者接口出现不匹配等故障现象,易导致系统试验和测试周期被拉长。且各模块由于技术实现难度、元器件配套、生产加工周期等因素影响,产品生产周期无法统一,会给综合电子系统的研制进度带来极大的影响。

3)综合电子系统具备快速集成、测试的优势,必须体现“即插即用”的技术特点[8],将所有的环境与可靠性试验都集中在系统级开展试验,会导致该特点无法凸现。一旦卫星进入测试、试验或者靶场发射阶段,某个模块出现故障需要更换,必须确保系统更换模块后能直接用于发射试验。

综上所述,对于卫星综合电子系统而言,宜以功能模块为主体开展环境与可靠性试验,这样各功能模块的地面备份就与传统单机一样具有了可替换性。同时,也提高了综合电子系统的可维修性。

2 环境试验

2.1 试验方案

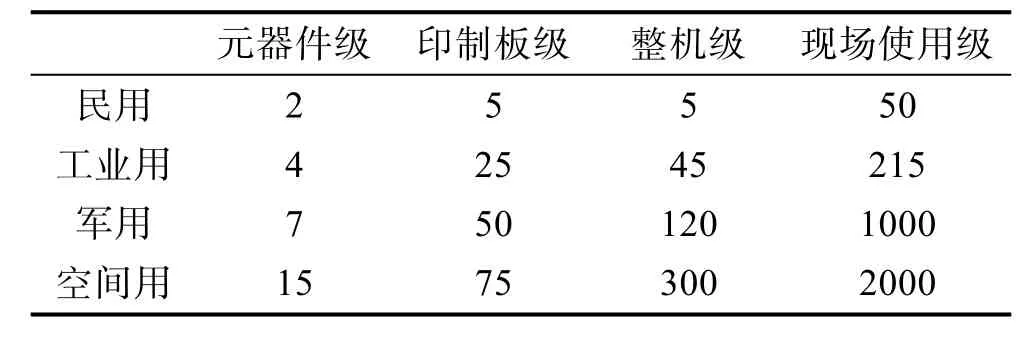

采用功能模块开展环境与可靠性试验的最终目的是快速激发产品的潜在缺陷,暴露产品设计的薄弱环节。试验所在的层次越低,则越能缩短研制周期,节省研制经费。表1列出了存在缺陷的元器件在不同装配等级进行缺陷分析与修正所需的费用[9],可以看出,对于航天产品,在整机级开展试验发现缺陷所需的费用约是器件级试验的20倍,是印制板级(模块级)试验的4倍。

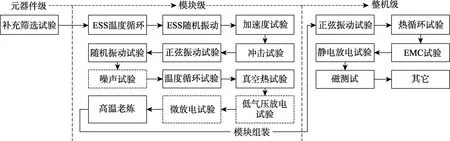

为此,根据综合电子系统的试验准则,将目前指导我国航天产品试验的主要依据性标准(GJB 1027A—2005)中规定的试验项目进行了分解,如图2所示。其中,元器件级主要是进行补充筛选,即对筛选过程中出现的不合格器件进行分析,排除批次性质量问题;模块级是该试验方案的重点,必须经历力、热、电等环境应力的考核,通过后方可作为“货架产品”备选;单机试验的目的主要是对模块间的兼容性进行考核,同时对集成后单机的性能进行验收,试验量级较模块级低。

表1 不同装配等级试验发现缺陷所需费用 元

2.2 试验流程

在上述试验方案的基础上,试验流程设计主要根据卫星在运输、发射和在轨运行过程中经历的环境特点,安排试验项目的先后顺序,并充分考虑试验的可操作性和流程优化。综合电子系统环境与可靠性试验流程如图3所示,试验按照产品层次逐级开展,进入下一层次试验的判据为:元器件——不合格品率在允许范围内;模块——通过验收级试验考核。

3 环境试验条件设计

3.1 方法

卫星寿命周期内经历的环境较为复杂,制定合理的环境试验条件需要有效的环境预示方法。目前,通过空间环境载荷的探测,力、温度等传感器的遥测,星箭耦合分析等已经可以较为准确地给出星上关键位置的响应情况[10]。对于综合电子而言,单机内部模块上的响应往往较难监测,而且航天器结构、材料、单机布局的不确定性也为综合电子模块试验条件的制定带来了困难。

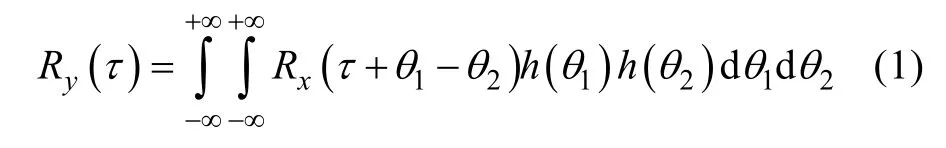

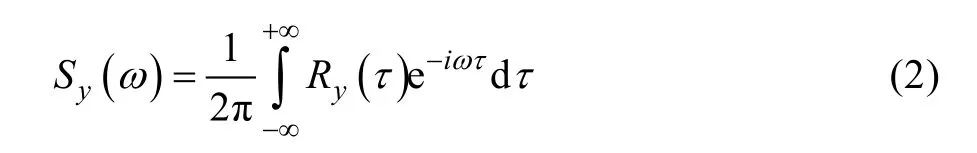

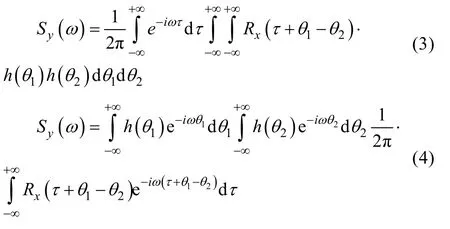

以随机振动试验为例,综合电子模块上的振动响应可认为是从单机安装面传递到模块上,因此可用振动传递率表达这种传递特性。随机振动响应和激励的自相关函数为:

用功率谱密度描述单机的随机振动响应,表达式为:

将式(1)代入式(2)得:

图3 卫星综合电子系统环境与可靠性试验流程

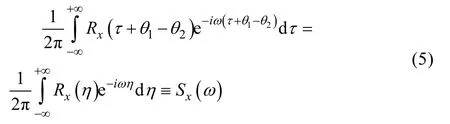

令η= τ+ θ1- θ2,则式(3)中的第三个积分项为:

由于式(3)中的第1个和第2个积分项分别是复频响函数H(ω)和H(-ω),且两函数共轭,则式(3)可表达为:

式中:H(ω)为随机振动传递率;Sy(ω)为响应功率谱密度;Sx(ω)为激励功率谱密度。

由于在工程实践中,大多数系统都是连续的多自由度系统,要直接获得如式(3)所示的系统振动传递特性比较困难,具体到综合电子系统,即无法根据单机安装面处的响应推算模块固定位置处的响应。为此,可利用数值仿真技术,通过单机和模块环境应力在特征点响应的比对,将单机环境试验条件转化为模块环境试验的条件,具体等效方法如图4所示。综合电子单机和模块分别进行动力学仿真,其中,单机级仿真的输入条件来源于上文介绍的地面力学环境试验或飞行遥测数据。其仿真结果可作为模块级仿真的参考,通过不断调整模块级仿真的输入,使得关键部位的响应尽量一致,以避免过试验或欠试验。需要说明的是,在单机级仿真的时候应进行有限元模型修正,尽可能提高数值仿真的精度。

图4 卫星综合电子模块级试验条件设计方法

3.2 应用案例

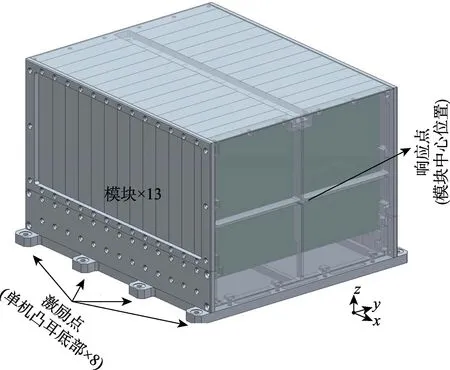

下面以 13个功能模块组成的综合电子单机为例,在UG NX系统中分别建立单机和模块的受力分析模型。利用文中方法,仿真给出模块级随机振动的试验条件,并开展试验验证。

综合电子单机结构如图5所示,单机外型尺寸为302 mm×282 mm×200 mm,单机机壳和模块框架材料采用铝合金,弹性模量为 71 GPa,泊松比为 0.33,密度为2700 kg/m3。印制板厚度为2 mm,材料为FR4,弹性模量为22 GPa,泊松比为0.28。

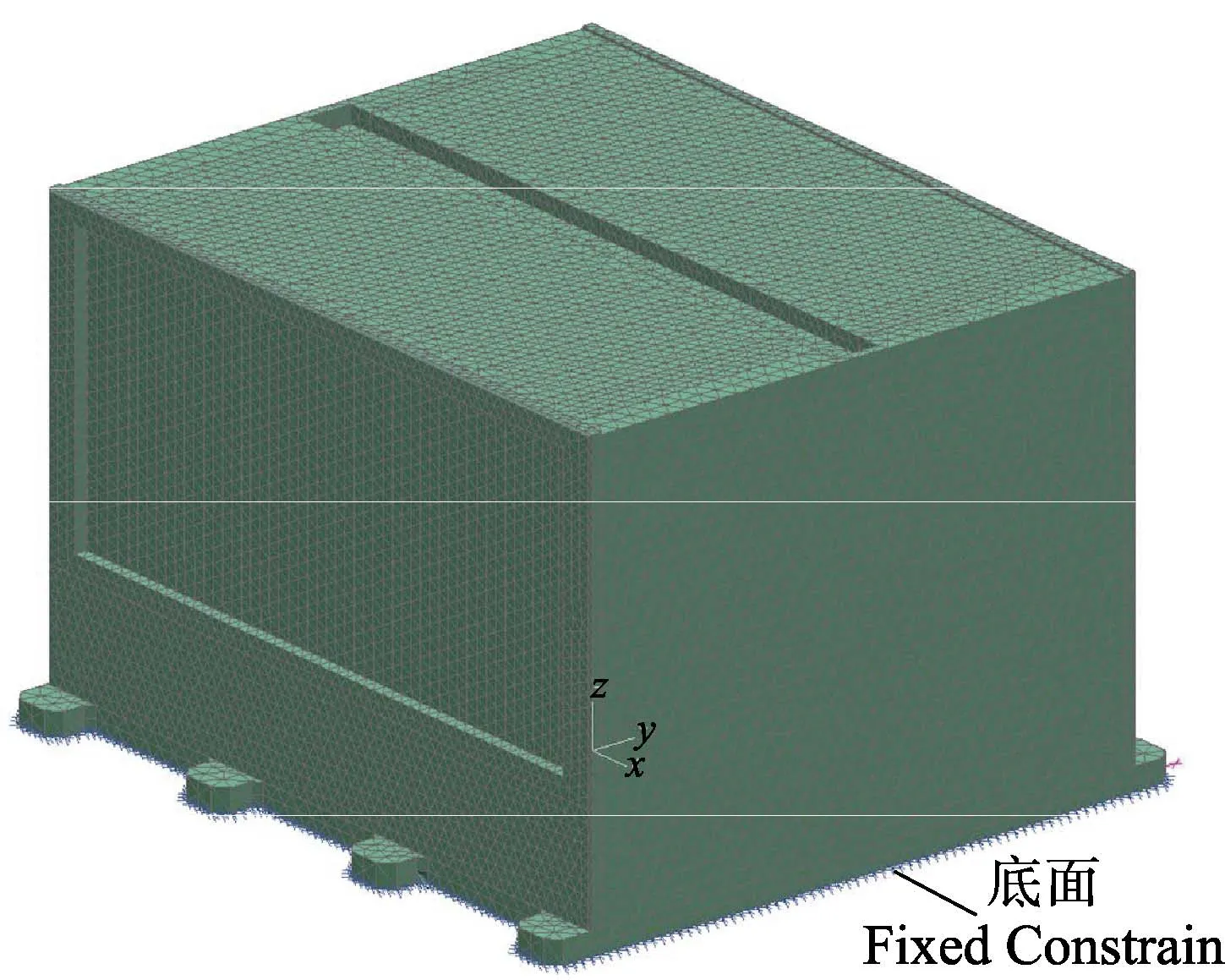

在动力学分析前,需进行模态分析。如图6所示,建立该单机有限元模型,共112726个单元,其中结构壳体采用二阶四面体单元,印制板划分为四边形壳单元。印制板上大质量元器件作为集中质量点施加到印制板有限元网格上,螺钉用梁杆单元近似代替。模态分析时,固定单机底面,不施加任何载荷,分析结果如图7所示。单机的一阶基频在300 Hz左右,振型表现为垂直于模块方向的振动,且对比x、y、z三个方向的位移响应情况,发现响应最大的位置在模块的中心区域。

图5 某综合电子单机结构

图6 综合电子单机有限元模型

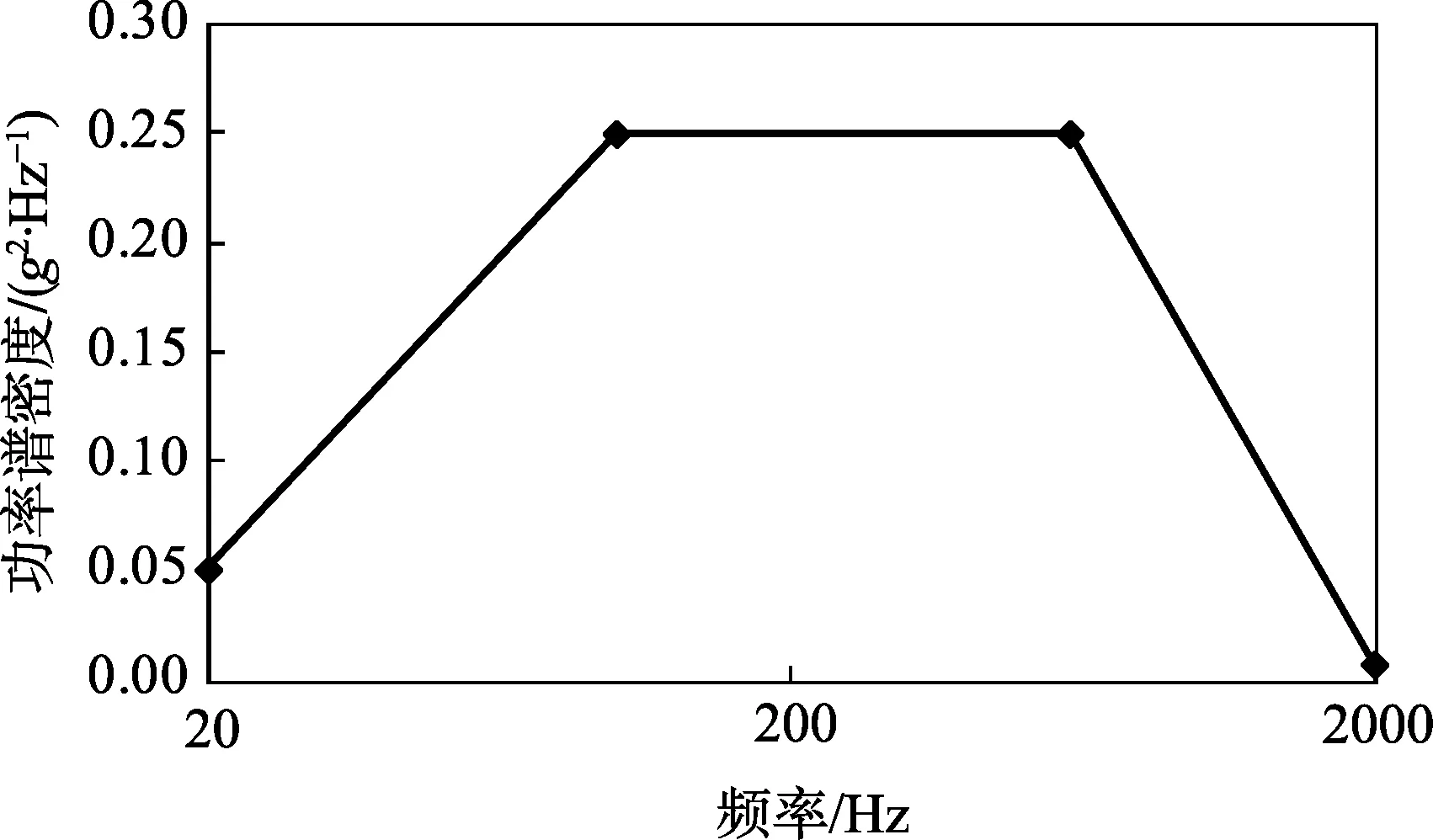

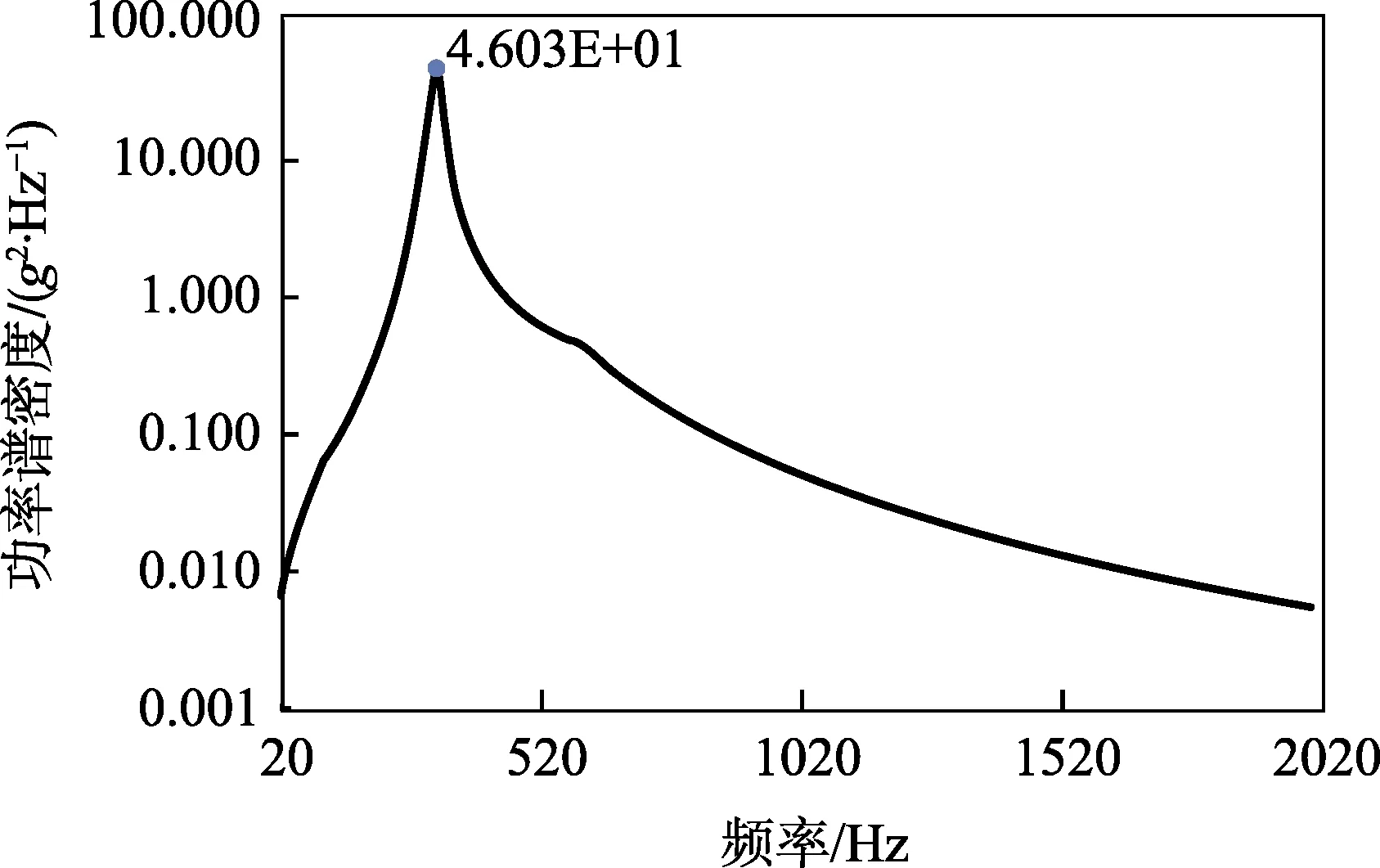

在单机级随机振动仿真时,根据单机在卫星上的实际安装情况,选择单机底部8个凸耳位置为振动激励点,选择响应最大的模块中心位置为振动监测点[11],定义约束、激励载荷(功率谱密度曲线如图8所示,总均方根加速度为 14.33g)、阻尼系数等边界条件。分析结果如图9所示,在x向振动时,模块中心位置的响应最大,且在一阶基频处,其最大加速度功率谱密度为 46.03 g2/Hz,总均方根加速度为45.14g。

图8 综合电子单机随机振动输入条件(grms=14.33g)

图9 单机随机振动仿真获得的模块中心位置处的响应曲线(grms=45.14g)

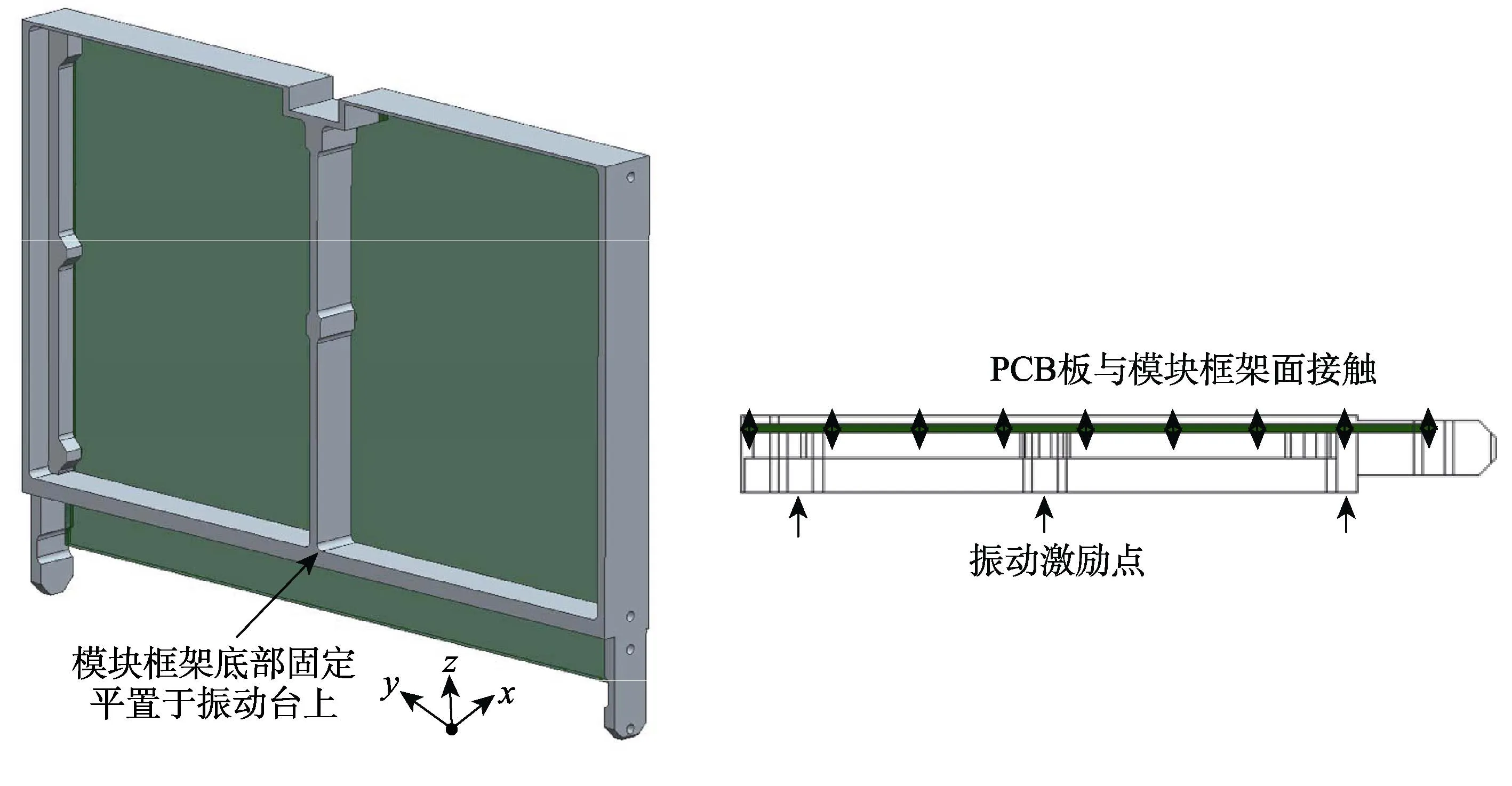

在随机振动中,通常使用总均方根加速度表征试验的量级,因此模块级试验必须使模块中心位置达到单机级试验时相同量级的考核。根据模块振动试验的装夹状态,选择模块框架底面为振动激励点,选择模块刚度较弱部位,即模块中心位置为振动监测点,模块框架底面固定,水平放置在振动台上,具体约束如图10所示。

图10 综合电子模块级x向随机振动仿真约束条件

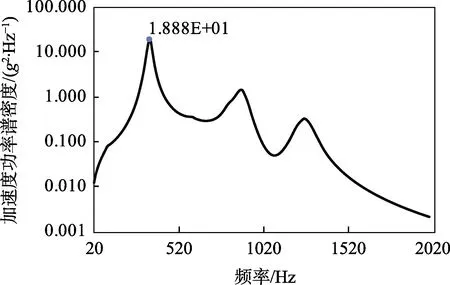

这里首先使用单机级随机振动的输入条件,即14.33g,仿真获得模块中心位置处的响应曲线,如图11所示,最大加速度功率谱密度为 18.89 g2/Hz,总均方根加速度为35.49g。可见,在相同的力学输入条件下,单机状态的响应比模块状态的响应大。随后,逐步提高模块随机振动的输入量级,当输入的总均方根加速度达到 18.06g时,可以覆盖模块在单机级试验时的响应,该量级即为模块试验时的输入条件。

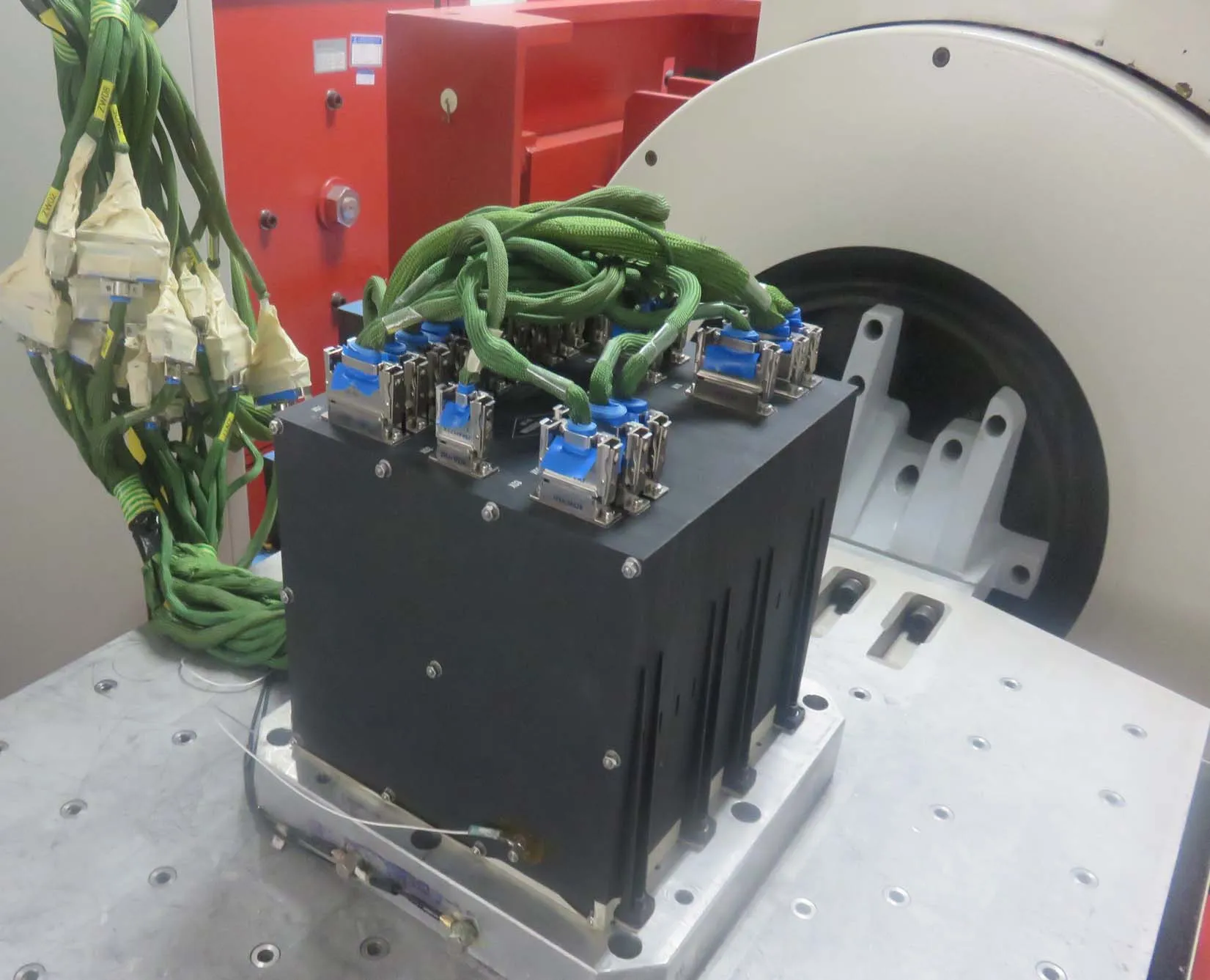

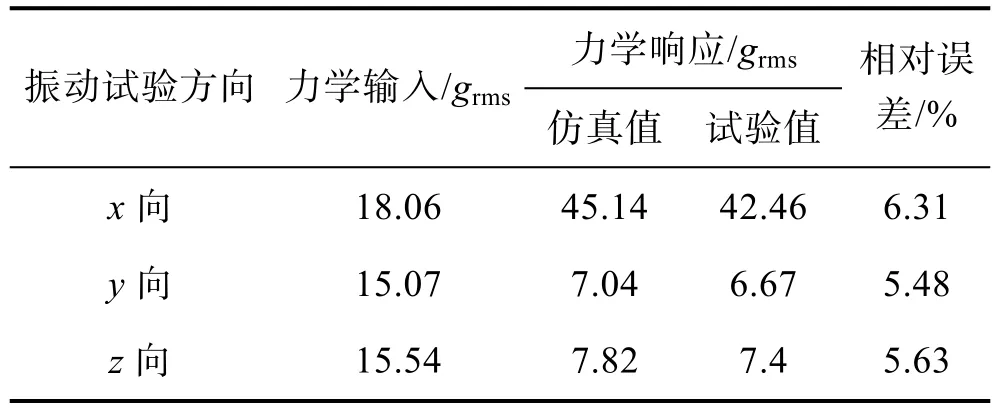

采用相同的方式,进一步模拟出y向和z向振动时,综合电子模块级试验的输入条件分别为15.07g、15.54g。以此为基础,在 ACT2000电磁振动台上进行了随机振动试验验证,如图12所示。采集模块上相应位置处的最大响应,见表2。经分析,力学响应最大误差为6.31%,满足工程误差小于10%的要求。

图11 模块随机振动仿真获得的模块中心位置处的响应曲线(grms=35.49g)

图12 综合电子产品力学振动试验

表2 综合电子模块随机振动试验响应分析

4 结语

美国等航天发达国家的大量工程实践和经验教训表明,在环境试验中,将故障缺陷尽可能暴露在低装配量级,不仅能明显降低研制成本,缩短研制周期,而且能尽快准确定位故障位置和故障模式,所以应高度重视低装配量级产品的试验。当前,模块化设计已成为卫星设计技术的发展趋势。文中针对卫星综合电子系统的产品特点,提出了以模块试验替代单机试验的试验方案和试验条件设计方法。通过建立综合电子单机和模块有限元模型,开展动力学分析,并以模块上关键部位能否达到单机试验时的考核量级为判据,获得模块级试验的输入条件。经物理试验验证,误差可满足小于10%的工程误差要求。由于该方法是基于数值分析技术,单机及模块有限元模型在建立过程中是基于相同的假设,即模型简化、边界条件设置、载荷施加等在两者的建模过程中均保持一致,并且还利用了单机试验结果对有限元模型进行修正,缩小了仿真分析误差,因此该方法具有一定的普适性,可适用于不同结构的模块及其组成的单机。后续还将重点研究综合电子产品有限元模型修正及优化方法,进一步提高该方法的准确性。

装备环境工程2019年3期