大尺寸液体火箭发动机机架振动试验加载装置设计

魏英魁,毕京丹,胡彦平,代振梦

(北京强度环境研究所,北京 100076)

在以往的液体火箭发动机研制过程中,一般均先通过理论计算和有限元仿真计算的方式研究发动机在振动环境下的响应和应力应变情况[1-3],并针对应力或应变较大的结构进行合理优化设计[4-6]。优化后的液体发动机机架及附属部件均要在正式试车前进行振动试验考核,以验证结构改进的合理性,并进一步提高液体发动机的可靠性。

某型号液体火箭发动机为新研大尺寸发动机,对结构形式与部件布局都进行了全新设计,其机架及附属部件产品改动较大,需验证其在振动环境下的结构可靠性。由于发动机双机机架底部对接孔的对应尺寸大于振动台滑台台面尺寸,需设计专用加载装置来满足与振动台面的对接要求。同时发动机双机机架需进行三方向振动试验,需设计专用振动试验加载装置来满足振动试验频率的需求。

1 设计思路

所要设计的振动加载装置应具备连接振动台轴向台面、滑台与发动机双机机架的功能,同时加载装置还应满足如下性能要求:加载装置一阶共振频率要高;在满足加载装置一阶频率的基础上,加载装置的质量要小;在满足连接强度基础上,需合理设计加载装置的结构布局,进一步提高一阶固有频率。

为解决以上问题采取技术方案如下。

1)为保证机架与振动台滑台台面的连接要求,根据滑台钢套分布与双机机架对接孔尺寸进行协调,采用分体式加载装置,包含长船形和连接头加载装置两部分。根据振动台轴向台面小的特点,轴向试验时,采用长船形与连接头加载装置组合,将激励输入面扩展到2.95 m;横向试验中,直接采用转接头加载装置实现连接,减小附加质量,从而减小振动台能量输出。

2)为提高加载装置一阶频率,在经验设计的基础上进行有限元优化设计,通过不断改变外形尺寸和材料质量分布来提高一阶固有频率。通过分析加载装置各阶模态与结构布局的关系,计算优化了各部位的尺寸、加强筋、安装孔和钢套的布局,总结出合理结构布局。

2 设计实施

2.1 初步设计

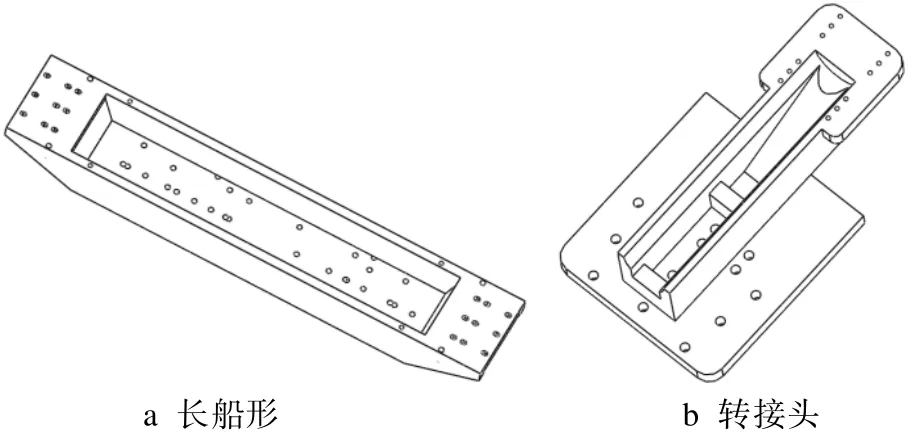

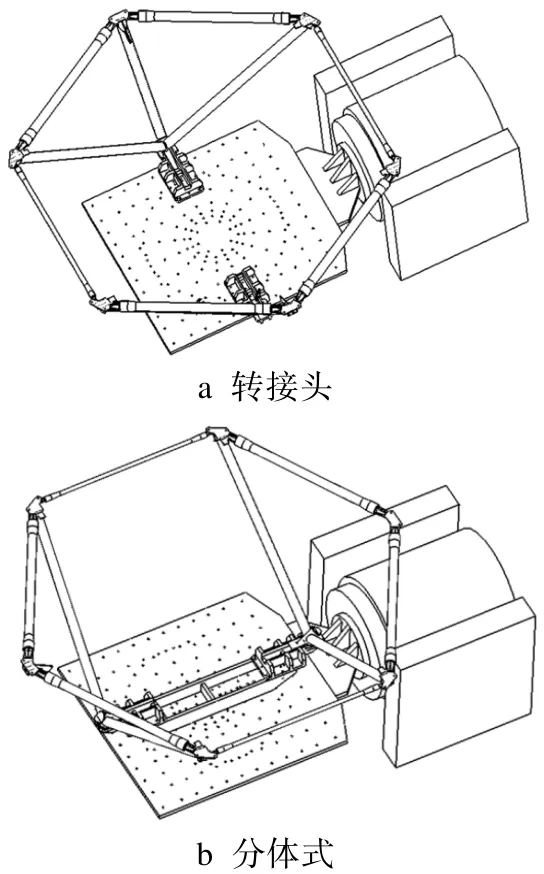

为满足大尺寸试件与振动台的连接要求,加载装置设计为分体式,加载装置初步设计外形如图 1所示。可以看出,两部分加载装置上下表面均进行了打孔。图1a中,底部为连接振动台的φ22 mm通孔,上面两端为与转接头加载装置对接的φ18 mm通孔。图1b中,上端为连接机架底部对接孔的M16 mm钢套,底部为与长船形加载装置对接的φ18 mm通孔。

图1 加载装置外形

2.2 结构优化设计

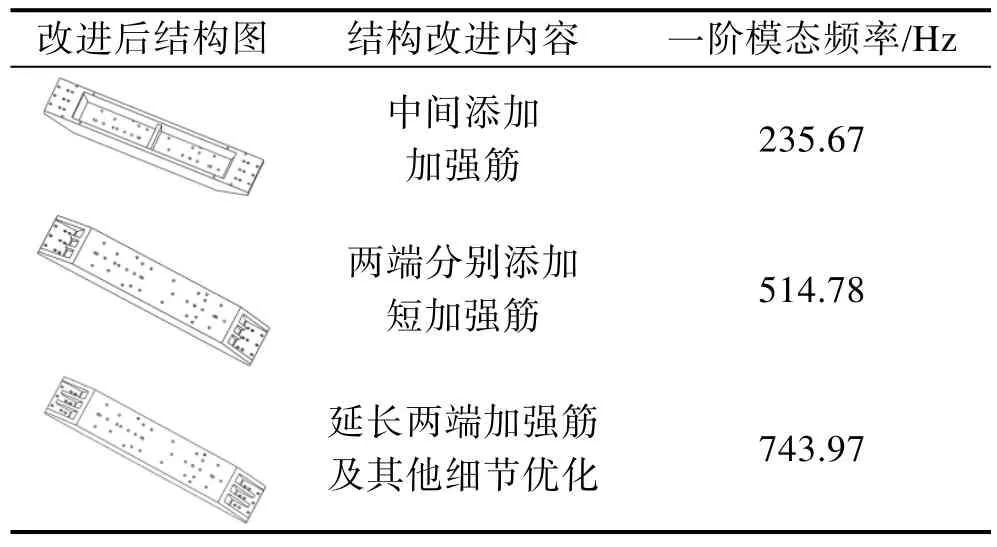

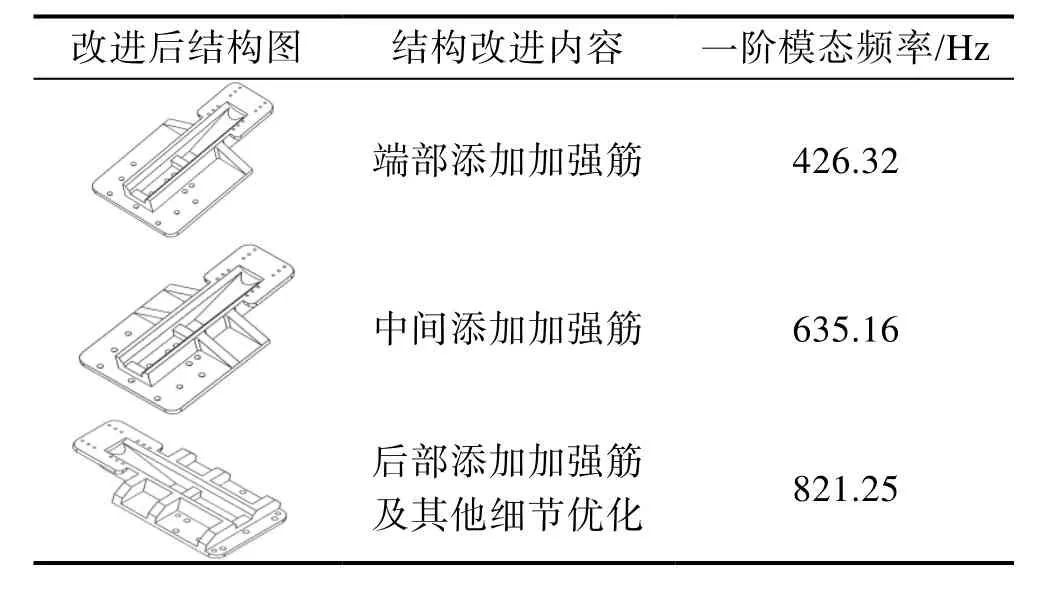

由于发动机双机机架自身质量较大(1.5 t),同时振动试验量级较高(随机振动满量级达 16g),因此加载装置须在保证强度和一阶频率的前提下尽量减轻质量。长船形加载装置内部采用中空处理,在中间及对接处设计加强筋,以保证连接强度。同时提高一阶频率,每次修改均进行一阶模态计算分析[7-9],其改进过程见表1。

表1 长船形加载装置优化设计过程

最终优化完成的长船形加载装置的一阶振型如图2所示。可以看出,长船形加载装置一阶固有频率较高,为743.97 Hz,振型为两端翘曲。同样对转接头加载装置进行优化设计,其改进过程见表2。

图2 长船形加载装置一阶振型

表2 转接头加载装置优化设计过程过程

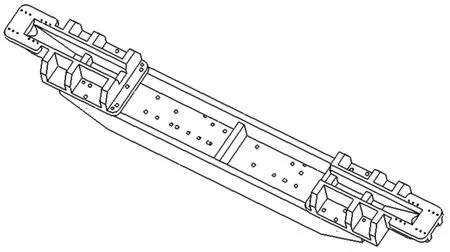

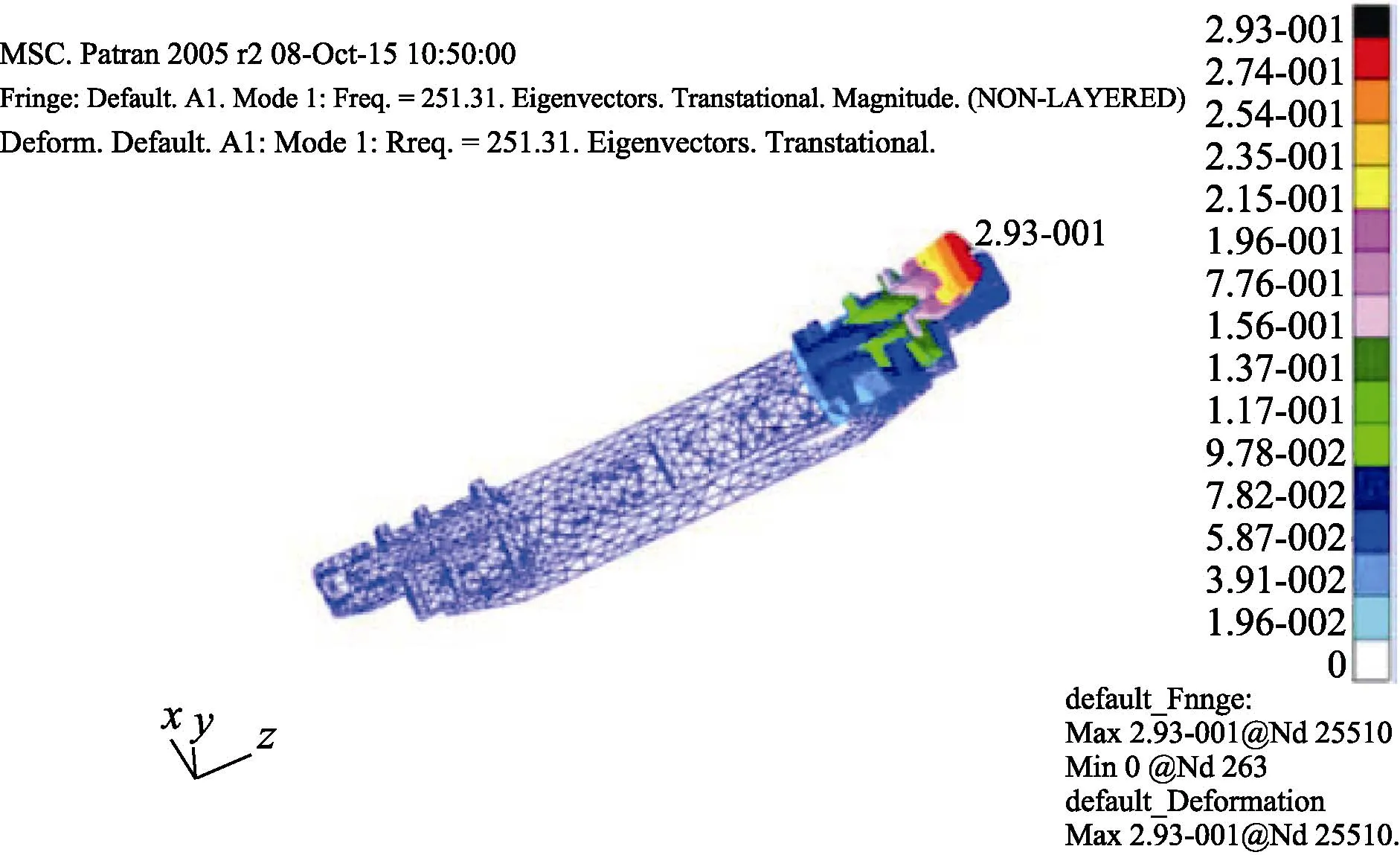

分体式加载装置组装如图3所示。对两者组合加载装置进行模态计算分析[10-12],分体式加载装置组合体有限元单元剖分结果如图4所示,模态计算一阶振型结果如图5所示。

图3 分体式加载装置组装

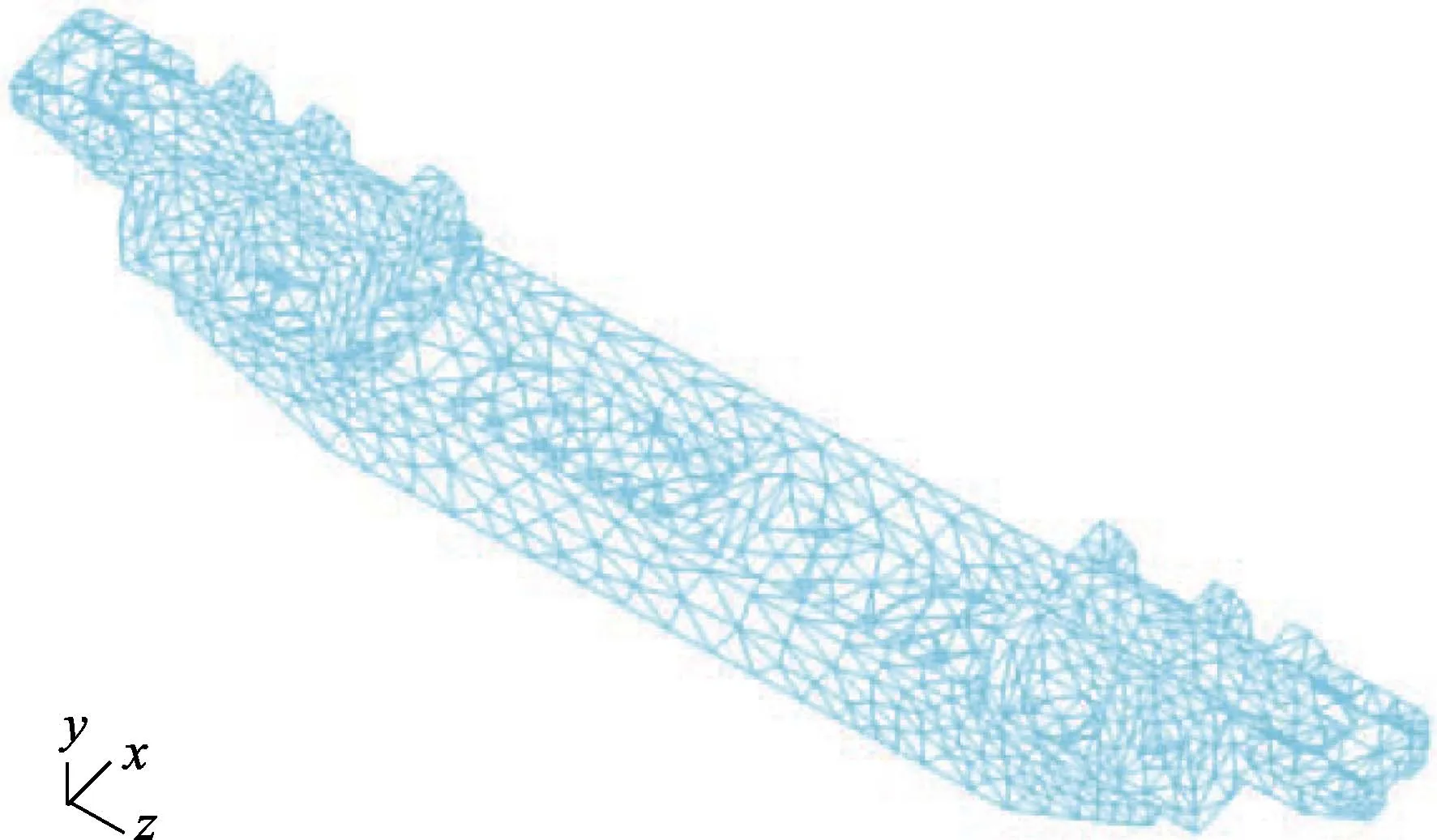

图4 组装加载装置有限元网格划分

图5 加载装置一阶振型

由一阶振型图可以看到,一阶固有频率较高,为251.31 Hz,适用振动试验频谱范围广,满足该型号液体火箭发动机双机机架振动试验的加载要求。加载装置、振动台与机架组合试验装置如图6所示。

图6 加载装置振动试验系统

4 结论

通过大尺寸试件振动试验加载装置设计技术,设计完成了某型号液体火箭发动机机架振动试验加载装置。采用分体式设计,分为长船形与转接头加载装置两部分,并对两种加载装置进行了有限元模态分析和结构优化,最终完成了加载装置设计并进行了加工。

对加工完成的加载装置组装进行试验测试[13-15],试验条件如下:轴向正弦扫描,扫描速率为4 oct/min,频率为20~1000 Hz,载荷为0.3g。

由振动正弦扫描结果测得,两端激振情况下,加载装置一阶共振频率为 248 Hz,与计算结果251.31 Hz接近,这也进一步表明了有限元计算优化设计的准确性。同时经过振动试验测试实践,试验加载装置完全满足大尺寸液体火箭发动机机架振动试验加载要求。

装备环境工程2019年3期