旋转-冲击凿岩系统钎杆最优转速控制特性研究

吕闯,徐赛华,高波,杜标

(1.长沙矿冶研究院有限责任公司,湖南 长沙410012;2.深海矿产资源开发利用技术国家重点实验室,湖南 长沙410012;3.浙江开山重工股份有限公司,浙江 衢州324002)

1 概述

在利用液压凿岩机等设备进行旋转-冲击钻进过程中,钎杆转速是反映钻进过程是否正常和考查钻进速度的重要参数,转速过快和过慢均表明钻进过程未达到理想的状态,操作者经常根据自身经验对推力进行实时调整,以求达到最理想的转速效果,但实际上由于各种工况的差异性,往往不能达到预期的效果。现如今,国外某些技术先进的凿岩钻车上已经配备了钻速自动控制系统,能自动检测液压凿岩机的钻孔速度,然后进行工作参数的反馈调节,实现最优钻速,我国凿岩钻车领域在这一块几乎还是空白。

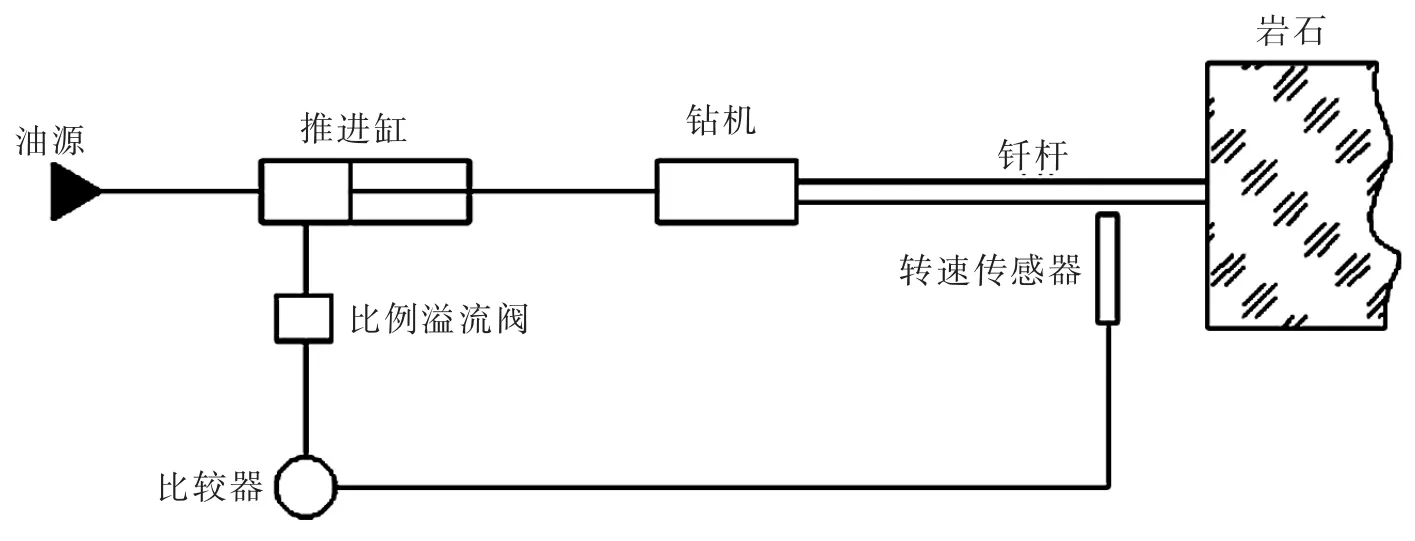

2 最优转速控制系统

最优转速控制就是对钎杆转速进行闭环控制,其原理是利用转速传感器对钎杆转速进行检测,将其信号进行反馈,并和推进系统中比例溢流阀的压力信号进行比较,控制推进力,保持其最佳转速,其控制简图如图1所示。

图1 为一典型闭环控制系统,由其各环节传递函数构成的系统控制框图如图2所示。

图1 控制简图

图2 系统控制框图

图2 中,F(S):输入,推进机构工作压力输入信号

ε(S):偏差信号

P(S):钎杆旋转系统的传递函数

R(S):微分环节

θ'(S):输出,钎杆转速信号

Q(S):反馈回路传递函数

B(S):反馈信号

系统的开环传递函数

系统的闭环传递函数

取反馈系统传递函数Q(S)=1,则系统为单位反馈系统,其闭环传递函数

3 系统动力学方程和频响函数

钎杆旋转动力系统可简化为图3 中的模型。

图3 钎杆旋转动力系统模型

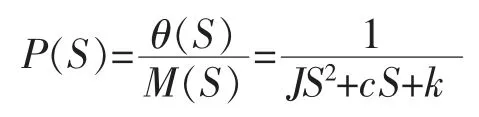

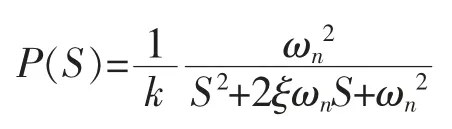

旋转机构的转动惯量为J,输入的动力扭矩为M,钎杆的扭矩刚度与粘性阻尼系数分别为k和c,以钎杆转角θ作为输出,系统的动力学方程为

得到传递函数

或写成

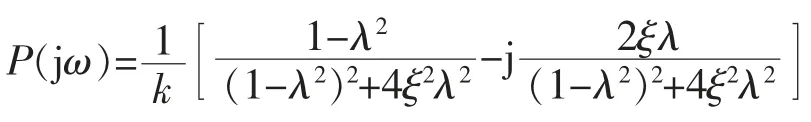

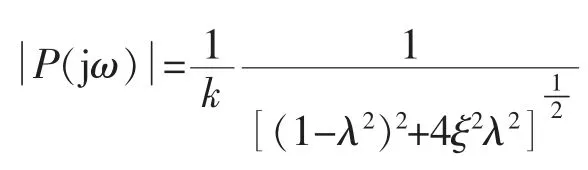

用(jω)取代S,则其频响函数

故其幅频特性

取ξ=0.5,当ω从0→∞(即λ由0→∞时),幅值由1 经极值点1.155 趋于0,相位由0°→180°,如图4所示。

图4 系统的幅值和相频特性

4 微分环节的传递函数和频响函数

框图中R(S)为微分环节,输出反映输入的微分,其传递函数

式中 T——微分环节的时间常数

5 控制系统的频响特性

5.1 系统的频响特性

由系统的传递函数,其频响特性可对应写为

开环:G(jω)=P(jω)·R(jω)·Q(jω)

5.2 系统开环特性的确定

由系统开环特性得到

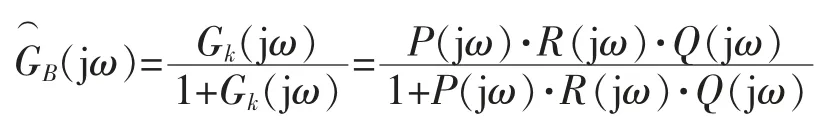

5.3 系统闭环特性的确定

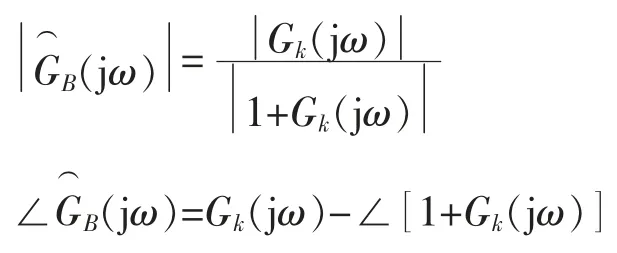

(1)求以Gk(jω)为前向通道传递函数的单位反馈系统特性

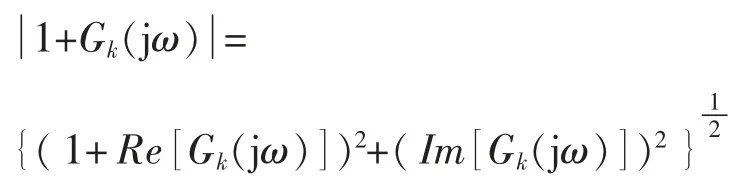

其分母

则

由此得出系统的闭环特性:

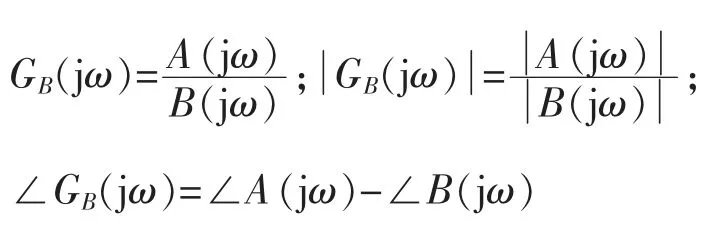

在Q(jω)为1 时,

GB(jω)=,即为单位反馈系统特性。

5.4 频响特性计算

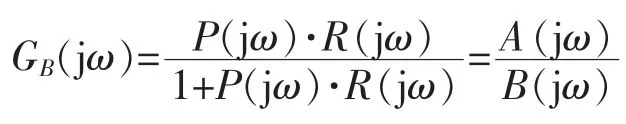

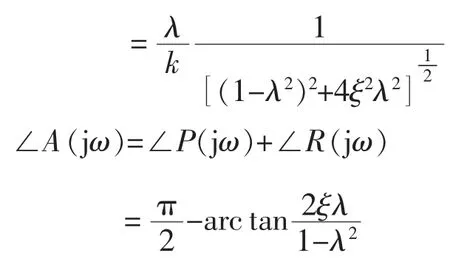

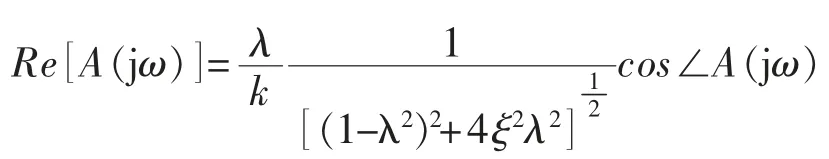

将GB(jω)写为

式中

其实部

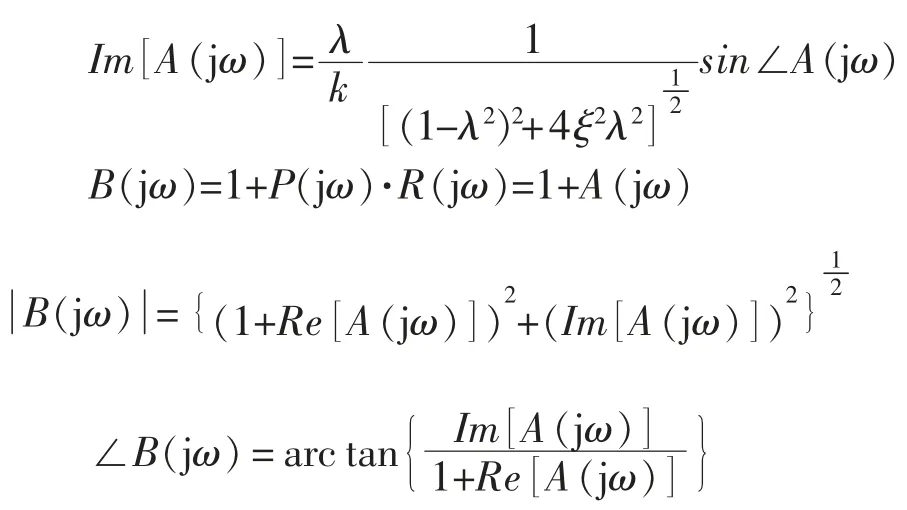

其虚部

则系统闭环特性

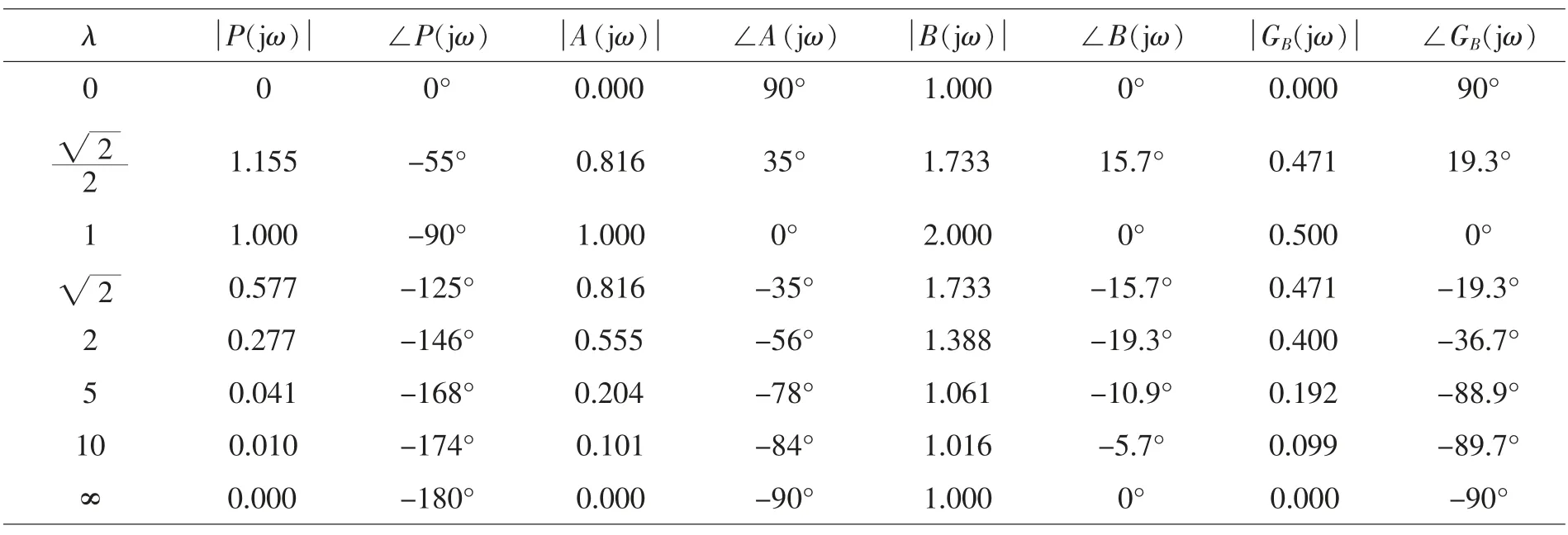

取ξ=0.5,k=1,根据P(jω),R(jω)频响特性,依上述方法计算,得到对应于不同λ 值向量特性(见表1所示)。

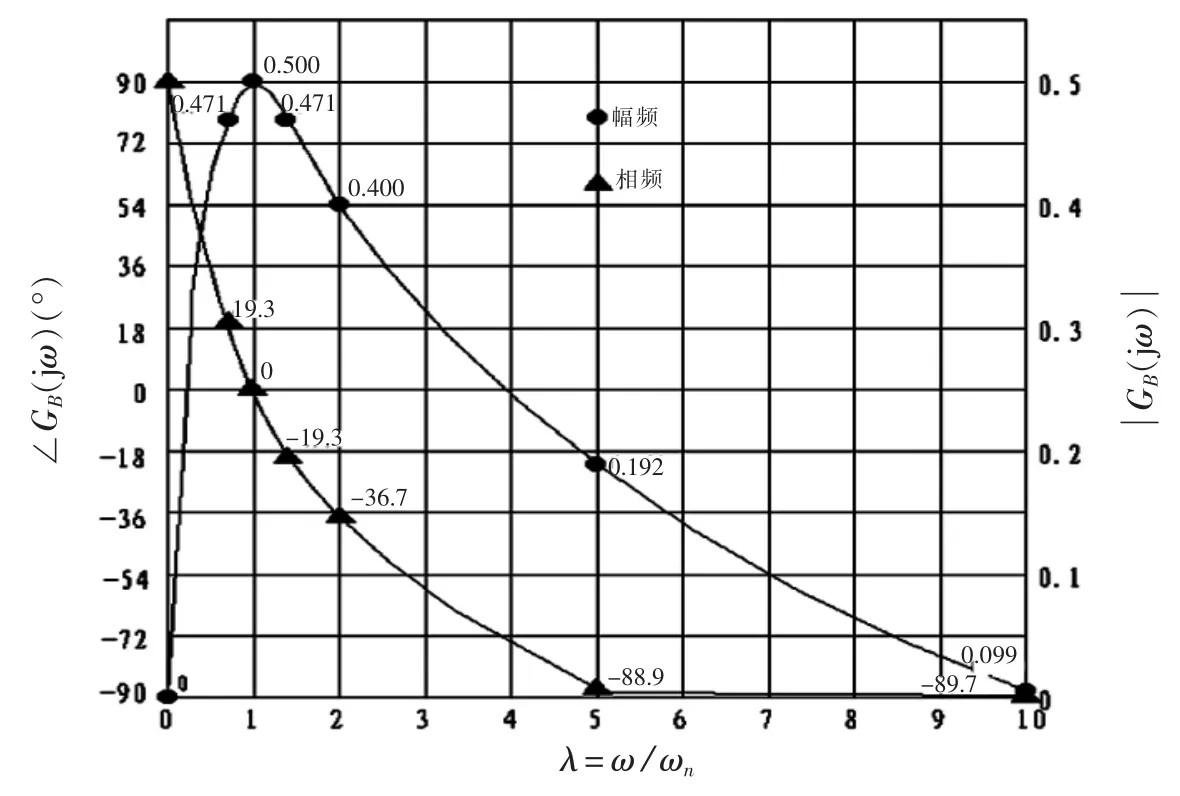

根据表1,可绘制控制系统的闭环频响特性(见图5所示)。

频响特性表明:

(1)在λ 值很小(ω→0)和很大(ω→∞)的情况下,系统的输出幅值均会很小。λ 值很小相应于钎杆转速值很低的情况;λ 值很大相应于钎杆转速值很快的情况,由于钎杆旋转系统的惯性,系统难于作出反应。

(2)在λ 趋于1,ω→ωn,即钎杆转动频率(转速)接近系统固有频率的情况下,系统具有最大的输出,由于实际钎杆转速信号远高于系统固有频率,故直接利用转速信号,不能使系统得到有效的反应。

表1 对应于不同值的向量特性

图5 控制系统的闭环频响特性

(3)系统的相移在-90°~90°之间变化,λ<1,相移为正值;λ>1,相移为负值。在一般情况下(λ>1),输出时滞后输入∠GB(jω)。

(4)为了使系统得到有效的输出(反应)幅值,可采用以下方法:尽量加大微分环节的时间常数,即加长转速的取样时间,使之接近系统的固有频率。对输入高频信号进行数字预处理,分段取N个高频信号的均值作为输入,使其频率降低为ω/N°。

6 结语

旋转-冲击凿岩系统最优钎杆转速控制系统即是对钎杆转速进行闭环控制,其原理是利用转速传感器对钎杆转速进行检测,将其信号进行反馈,并和推进系统中比例溢流阀的压力信号进行比较,控制推进力,保持其最佳转速。文中所作的详细的理论分析,对建立最优转速控制系统具有理论借鉴价值。