运梁车液压系统故障诊断技术探讨

郭 红

(中铁二十局集团第二工程有限公司,北京 100142)

在工程车辆中液压系统得到了广泛应用,尤其是在一些重型工程车辆以及专用工程车辆中。但是与其他机械结构相比较,液压系统出现故障的频率相对较高,由于整个系统较为复杂,在液压系统出现故障后,不好第一时间做出判断,因此,有必要针对液压系统进行更为深入的研究,这样才能提升液压系统故障判断的效率,为后期维修打下牢固的基础,并保障设备的正常行驶,较大程度地减少故障的发生频率。

1 液压系统故障排除的5种基本方法

在工程生产实际中针对液压系统故障诊断的基本方法有望、闻、摸、切、嗅等几种。

(1)望。主要是指对液压系统的运行进行观察,查看液压系统的液压各构件配置是否正确,其中包括了系统中的液压油、液压泵站、液压阀、液压执行元件、液压油、过滤器、散热器等。

(2)闻。首先要通过对系统发出的声音进行判断,听声音是否是正常的噪声,以及噪声的来源,噪声是来自液压马达、液压泵、液压阀等液压元件还是来自系统的执行元件[1];其次查看系统发出的冲击声音是否正常,还要查看冲击声音是在阀件换向的时候发出,还是会发出莫名的冲击声;然后查看冲击声音是否呈现出规律性。

(3)摸。首先要用手来摸运动元件的表面,看看是否出现发热的现象。其次要感觉系统元件在运行过程中是否出现了振动的现象;第三,查看系统中的运动元件是否出现了“爬行”现象;第四,对螺栓等结构是否紧固等进行检验;最后要对密封元件进行检查,查看是否会出现密封不严实的现象。

(4)切。主要是通过观察压力表来进行判断。查看液压泵的浸出油口压力,液压马达的浸出油口压力,液压油缸腔体的压力,液压阀件的工作压力以及控制元件的压力等是否正常,以及压力的波动是否处在该设备规定工作区间的范围内。

(5)嗅,闻液压系统中的油液气味是否正常,是否出现了油液变质的情况;如果车辆是旧车,在长期的使用后,由于在工作时受温度的影响或者由水分等其他杂质的掺入,液压油就会发生变质的情况,导致油液发臭,气味比较怪异。

2 液压系统故障诊断规则库系统

液压故障诊断系统主要由知识库、规则库、推理机组成。知识库用于存放有关故障征兆、故障原因、检修措施等事实,规则库则存放用于故障诊断用的推理规则集。该系统采用产生式规则表示法来建立规则库,将故障树用一组规则来表示,完整地表达诊断知识的结构层次和因果关系。其中每个规则的表示形式为:

IF〈条件〉THEN〈结论〉,〈措施〉WITH〈CF〉,〈RCF〉

规则的条件部分是多个前提的逻辑组合。CF表示前提的可信度,RCF表示规则强度。采用产生式规则表示法来建立规则库,如:

规则1:如果装填压力pzt=0,电机泵无法装填,则电机泵不工作,

建议检查电机泵的电机或泵是否损坏。

规则2:如果装填压力0<pzt<6.5 MPa,系统无外漏, 油量符合标准,而装填不到位。

则装填压力偏低。

建议调整溢流阀,使系统压力Psy=6.5-7.0 MPa,无法调整时修理溢流阀。

3 运梁车液压系统故障的常用诊断技术

在针对液压系统出现故障的运梁车进行液压系统故障诊断时,故障出现不确定性,通常都会受到场地的限制,因此,都会使用以下常用的一些诊断方法来进行运梁车液压系统的故障诊断。

3.1 直观检查法

针对一些常见的液压系统故障,可以通过液压系统的基本诊断方法来进行判断。比如,通过眼睛来观察液压系统的连接管路是否存在有裂缝、漏油等现象,系统连接不稳是否存在连接松脱或者管路变形导致流量供给不充足的现象,这样就能及时地发现简单的系统故障并进行及时的处理;另外,还可以通过将手放在液压的管路上,尤其是液压胶管,可以感觉出在系统中有换向或者油液流过的时候会有比较明显的振动,而在不工作的状态下则不会出现这一现象,通过手摸还可以用来判断系统中的一些机械传动部件的润滑情况是否良好,相关液压运动元件的客体表面是否出现发热的现象,如果出现这一现象,则该机械传动部件或者液压运动元件出现了润滑不良的现象或者堵塞;而通过耳朵听可以判断系统中的一些机械结构件出现损坏后造成系统的故障点以及损坏程度,例如,液压系统中的一液压泵吸空现象、溢流阀的开启、液压元件发卡等故障,系统都会发出跟水冲击相似等异响;液压系统中的一些液压元件如果出现过热或者润滑不良和气蚀等现象就会导致系统出现一些异味[2]。

3.2 对换诊断法

如果运梁车在作业现场出现了液压系统故障后,如果在生产作业现场没有配备相关的故障诊断仪器或者要诊断的元件比较精密时不宜拆开,就应该使用对换诊断法。首先经过判断确定出一些可能出现故障的液压元件,然后将可能出现故障的液压元件拆卸下来,更换新的液压元件查看故障是否能够排除,如果故障排除则可以确定是元件故障问题。虽然该方法在实际使用过程中会受到液压元件库存储备以及场地等因素的限制,但是对于一些液压阀件等体积较小,拆卸方便等故障的排除却非常有效。在运梁车的液压系统故障诊断中使用该方法,可以避免在故障排除时出现盲目拆卸液压元件的现象,而导致元件的性能出现问题。因此,无故障的液压元件在拆装构成中可能会导致精度降低,性能受到影响。

3.3 仪表测量检查法

针对运梁车的液压系统中各个部分的液压油的油压、流量以及油温等使用仪表测量监测法就可以判断出现故障的故障点以及故障形式。通常情况下,在工程作业现场使用仪表测量检查法主要是针对液压系统的压力进行检测。

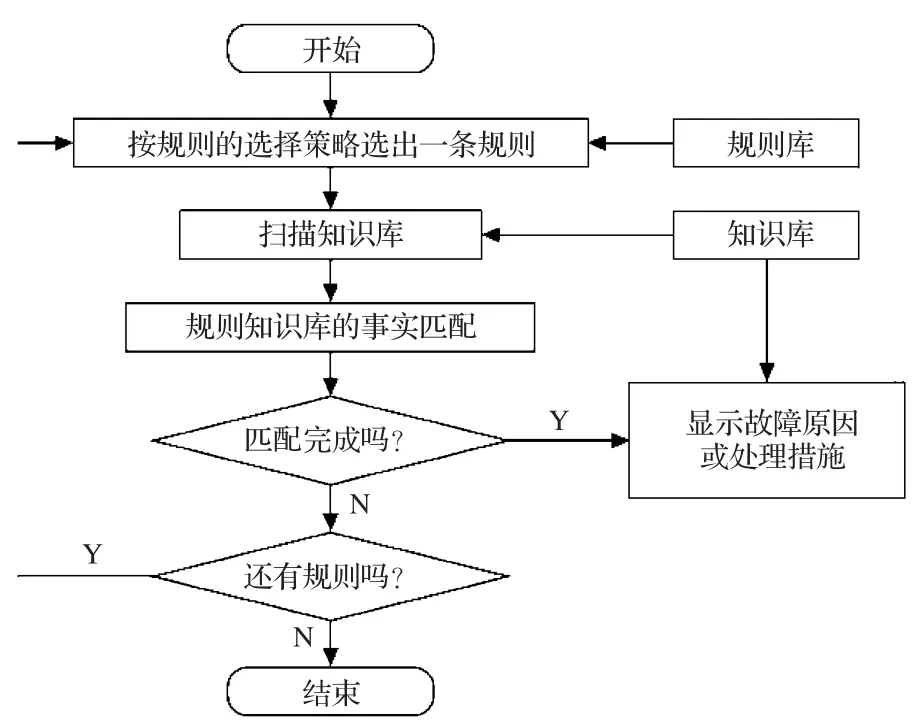

3.4 工作原理推理法

专家系统推理方法主要有正向推理、反向推理和混合推理3种。根据液压系统故障特点以及正向推理的特点,采用正向推理为控制策略。其推理流程图如图1所示。

图1 正向推理流程图

运梁车液压系统基本运行原理就是通过不同的液压元件组合来按照系统的回路设计来进行配合使用,如果运梁车的液压系统在出现故障后,首先应该针对故障的外在表现来对其故障的原因以及部位进行推理。而推理的构成中主要的依据就是运梁车液压系统运行的基本原理。这样就能初步地判断出发生故障的部位以及发生故障的原因,这样就能有针对性地采取相关的措施来进行液压系统的故障处理。系统中的液压泵的输出压力与流量之间是一种双曲线的关系。通过液压泵基本组成结构的分析后可知,对该双曲线的起点位置有决定性作用的是电机的功率以及液压缸调节弹簧的刚度。如果液压缸的调节弹簧刚度出现了变化,双曲线的起调点位置也就相应发生变化。如果在运梁车液压系统运行的过程中液压泵的输出压力达到了设定值,而流量却没有进行适当的调节,就会导致发动机处在超负荷的运行状态下。

根据运梁车液压系统的基本工作原理对液压系统故障进行推断时通常是按照液压动力元件—控制元件—执行元件的顺序来进行推理。如果系统出现输出压力以及流量减小的现象,那么可能是因为油箱出现缺油、滤油器堵塞、通气孔不通畅的情况;其次液压泵出现了内漏现象也可能导致上述故障发生,液压泵柱塞运动副间隙过大会导致液压泵的内漏;再次,安全阀的压力设定过低或者出现了阀件的内泄现象也会导致上述现象。然后,在液压缸中安装的过载阀设定的流量过低,或者阀件的内泄也能导致上述故障;最后,如果液压系统的油液回路不通畅也会导致压力跟流量低的现象。

4 结语

由于运梁车是一种特殊的大型工程设备,而液压系统是运梁车中非常关键的一个系统,因在操作上、维修保养方面管理不到位以及运行环境等方面因素影响,导致其在实际的运行过程中非常容易出现故障,只有熟悉液压系统的各个工作原理,并掌握了液压系统故障的诊断方法才能有效地排除运梁车液压系统故障。