小截面方管结构CFRP复合材料的超声检测方法

高晓进,周金帅,张铁夫

小截面方管结构CFRP复合材料的超声检测方法

高晓进,周金帅,张铁夫

(航天特种材料及工艺技术研究所,北京 100074)

新型飞行器已采用小截面碳纤维增强树脂基(Carbon Fiber Reinforce Polymer, CFRP)复合材料方管结构。针对该类复合材料方管的材料组成和结构特点,分析和对比了常用的超声穿透法、超声反射法和整体超声穿透法对复合材料方管内部质量检测的适用性,提出了超声对面内壁反射法。采用超声对面内壁反射法对试块中的人工缺陷和实际产品进行检测。结果表明,采用该检测方法能够全部检出试样中的10 mm×10 mm的人工分层缺陷,且可有效地检测实际产品的分层和孔洞缺陷。

碳纤维增强树脂基复合材料;小截面;方管;超声检测

0 引 言

碳纤维增强树脂基复合材料(Carbon Fiber Reinforce Polymer, CFRP)是由碳纤维、树脂基体和界面组成,具有重量轻、强度高、耐化学腐蚀等特点,作为一种先进的复合材料在航空、航天等领域得到了广泛的应用[1-2]。随着对减重需求的进一步增加[3-7],无人机、导弹等飞行器的机翼、尾翼等结构已采用小截面CFRP复合材料方管结构作为承力骨架。该结构一般由缠绕工艺或硅橡胶热膨胀成型工艺[8]制备,容易产生分层、疏松、孔洞和夹杂等缺陷,作为承力构件,其中的缺陷会造成严重的后果。

目前,超声检测是CFRP复合材料最有效的无损检测方法[9-10],可准确地检测出材料内部的缺陷,保证材料内部的质量。小截面CFRP复合材料方管具有管壁薄、材料声衰减大、内腔小、长度大等特点,采用普通的超声检测法难以检测。本文根据复合材料方管的成型工艺和结构特点,提出超声对面内壁反射法,实现了该结构的超声无损检测,对保证飞行器飞行安全起到重要作用。

1 检测方法的分析

复合材料常用的超声检测方法有脉冲穿透法和反射法[11]。超声穿透法对CFRP复合材料具有很好的检测效果,检测时超声穿透法需要使用2个超声波探头,一个探头放置在复合材料方管外,另一个放置在复合材料方管内腔里面。但由于小截面CFRP复合材料方管的内腔尺寸小,探头及探头加持工装无法放入内腔进行检测。因此,超声穿透法不适用于小截面CFRP复合材料方管内部缺陷的检测。

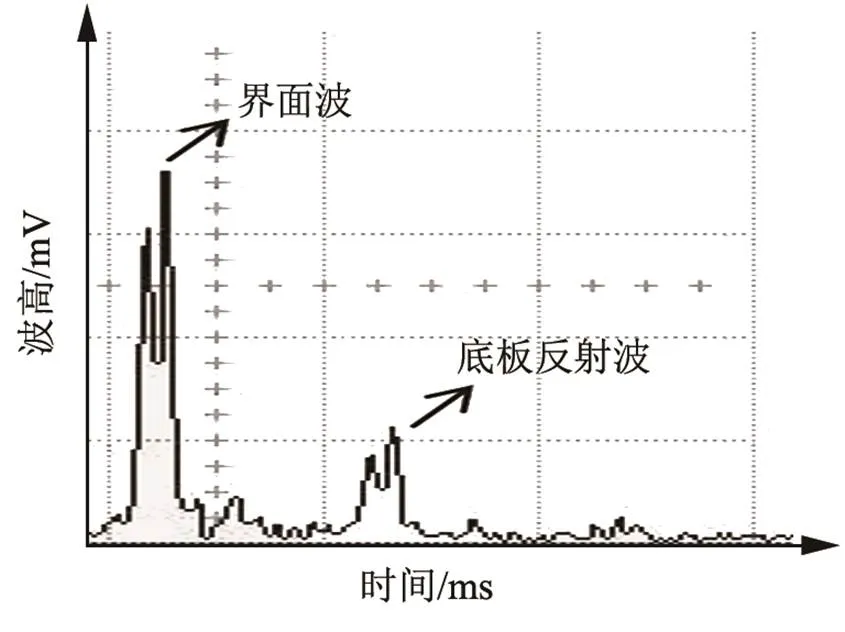

复合材料方管厚度较薄,一般为0.5~2 mm。图1是频率为5 MHz的普通超声波平探头采用反射法检测复合材料方管的反射信号图。从图1中可知,从A扫信号中无法分辨出界面波和底波。主要原因是方管的复合材料对超声波信号的衰减严重,界面波较宽,检测信号的信噪比较低,无法分辨界面波和底波。

图1 超声反射法检测信号

由上述分析可知,采用超声穿透法和反射法均难以检测小截面CFRP复合材料方管中的缺陷。根据复合材料方管件材料的组成和结构,拟采用整体超声穿透法。

采用整体超声穿透法检测示意图如图2所示,采用液浸的方式进行耦合,探头放在复合材料方管平行外壁的两侧。发射探头发射超声波信号,超声波信号经过2个外壁到达接收探头,接收探头接收超声波信号,在超声仪上显示。检测时,当复合材料方管内部存在分层、孔洞或夹杂等缺陷时,超声波信号在复合材料方管中的传播受到阻断,接收探头接收的超声波(穿透波)信号的幅值将降低或消失,因此可根据穿透波的幅度来判断复合材料方管中有无缺陷。采用该方法判断缺陷直观,实施起来容易,但检测复合材料方管时,不能判断缺陷所处的深度位置,即检测出缺陷时,不能判断是方管的哪一个外壁中存在缺陷。

图2 整体穿透法示意图

针对超声穿透法、超声反射法无法检测复合材料方管中的缺陷以及整体超声穿透法无法准确检测复合材料方管中缺陷所处的深度位置的情况,本文提出了超声对面内壁反射法,即采用超声反射法检测产品的一面时,根据另外一面的内壁反射波的幅值来判断检测面内的缺陷情况。根据复合材料方管的成型工艺,可知方管内部的模具为金属或硅橡胶,复合材料方管件脱模后内壁较平整,对超声波的反射效果较好,所以可采用超声对面内壁反射法。

超声对面内壁反射法检测复合材料方管,如图3所示,采用液浸的方式进行耦合,只采用单探头,该探头既发射超声波信号又接收超声波信号,超声波经过被检测的复合材料方管的一面,传播至被检面的对面的内表面,经内表面反射后,沿原路径返回。根据内表面反射波幅值的高低来判断检测面一层的复合材料中是否存在缺陷。由于方管的形状规则,故采用C扫的方式进行扫查。

采用超声对面内壁反射法,用频率为1 MHz的超声波探头对复合材料方管有、无分层缺陷处分别进行检测。图4为无缺陷处的A扫信号,界面波幅值为满幅的72%,对面内壁反射波幅值为24%。图5为有缺陷处的A扫信号,界面波幅值为95%,对面内壁反射波幅值为0。由图4、5可知,从无缺陷处到有缺陷处,界面波幅值由72%增加到90%,原因为分层缺陷反射波的叠加效果导致界面波幅值增加,增加的倍数为90%/72% =1.25,实际检测时难以根据界面波区分有无缺陷,因为一般需要比值大于2时[12]才能准确检测和判断有无缺陷;从无缺陷处到有缺陷处,对面内壁反射波幅值由24%降低为0,幅值变化很明显,可根据对面内壁反射波幅值来判断检测面一侧是否存在缺陷,检测结果具有很高的可靠性,即超声对面内壁反射法可用于检测小截面CFRP复合材料方管。

图3 超声对面内壁反射法示意图

图4 超声对面内壁反射法检验无缺陷界面时的A扫信号

图5 超声对面内壁反射法检验有缺陷界面时的A扫信号

2 检测试验及结果

2.1 试块制备

因产品要求检测的最小的缺陷为10 mm×10 mm,故将10 mm×10 mm的两层聚四氟乙烯薄膜置于检测面复合材料内的不同厚度处,模拟不同深度的分层缺陷,制作试块,如图6所示。

图6 设置了人工缺陷的试块示意图

2.2 检测结果

2.2.1 检测参数

检测方法:超声对面内壁反射法;探头参数:频率为1 MHz、直径为10 mm的水浸平探头;扫查步进:1 mm;耦合方式:水浸耦合;灵敏度:对面内壁反射波幅值为25%;阈值:双色(12.5%~100%为黄色,0~12.5%为红色);扫查速度:100 mm·s-1;扫查方向:与方管长度方向垂直。

2.2.2 检测结果

按照检测参数对预置缺陷试样进行检测,得到C扫图如图7所示。对C扫图中的缺陷进行编号,从左向右测量缺陷的面积,测量数据见表1。由表1可知,预置缺陷面积的测量值与理论值误差均小于10%,可见C扫图能够准确地显示出预置缺陷的面积。

图7 试样检测的C扫图

表1 试样C扫图中缺陷的面积

2.2.3 实际产品检测

对某件小截面CFRP复合材料方管实际产品按照2.2.1中的对面内壁反射法的检测参数进行检测,得到C扫图如图8所示,从图8中可以发现缺陷。对缺陷处进行解剖,得到的金相图如图9所示,从金相图可以看出明显的分层和孔洞缺陷,表明实际缺陷区域与检测结果一致,且提出的方法能有效检测出产品中的分层和孔洞缺陷,但难以区分这两类缺陷。

图8 实际产品检测的C扫图

图9 缺陷处金相图

3 结论

(1) 超声穿透法、超声反射法和整体超声穿透法均不适合检测小截面CFRP复合材料方管,提出了超声对面内壁反射法。

(2) 实验结果表明,采用提出的检测方法能够全部检出试样中的10 mm×10 mm的人工缺陷,且可有效地检测实际产品中的分层和孔洞缺陷。

[1] 张锐, 陈以方, 付德永. 复合材料手动扫描超声特征成像检测[J]. 材料工程, 2003(4): 34-35.

ZHANG Rui, CHEN Yifang, FU Deyong. Composite manual scanning ultrasonic feature imaging testing[J]. Material Engineering, 2003(4): 34-35.

[2] 葛邦, 杨涛, 高殿斌, 等. 复合材料无损检测技术研究进展[J]. 玻璃钢/复合材料, 2009(6): 67-71.

GE Bang, YANG Tao, GAO Dianbin, et al. Research progress on nondestructive testing technology of composite materials[J]. Fiber reinforced plastic/composites, 2009(6): 67-71.

[3] 顾轶卓, 李敏, 李艳霞, 等. 飞行器结构用复合材料制造技术与工艺理论进展[J]. 航空学报, 2015, 36(8): 2773-2774.

GU Yizhuo, LI Min, LI Yanxia, et al. Progress in technology and process theory of composite material manufacturing for aircraft structure[J]. Journal of Aeronautics, 2015, 36(8): 2773- 2774.

[4] 邵晓琼, 谢端龙. 复合材料在飞行器上的应用[J]. 江苏航空, 2001(4): 10-11.

SHAO Xiaoqiong, XIE Duanlong. Application of composite materials in the aircraft[J]. Jiangsu Aviation, 2001(4): 10-11.

[5] 郑锡涛, 陈浩远, 李泽江, 等. 先进复合材料在未来飞行器中的应用[J]. 航空工程进展, 2011, 2(2): 181-182.

ZHENG Xitao, CHEN Haoyuan, LI Zejiang, et al. Applications of advanced composites in future aircraft[J]. Aeronautical Engineering Progress, 2011, 2(2): 181-182.

[6] 刘源, 肖任勤, 韩德东, 等. 飞行器主承力结构的轻量化设计[J]. 光学精密工程, 2015, 23(11): 3083-3084.

LIU Yuan, XIAO Renqin, HAN Dedong, et al. Lightweight design of the main bearing structure of aircraft[J]. Optical Precision Engineering, 2015, 23(11): 3083-3084.

[7] 王成亮, 杨波. 飞机复合材料超声红外无损检测实验研究[J]. 激光与红外, 2010, 40(4): 376-379.

WANG Chengliang, YANG Bo. Experimental study on ultrasonic infrared nondestructive testing of aircraft composites[J]. Laser and Infrared, 2010, 40(4): 376-379.

[8] 曹晓明, 顾轶卓, 李超, 等. 碳纤维复合材料方管硅橡胶热膨胀成型工艺研究[J]. 玻璃钢/复合材料, 2012(6): 64-68.

CAO Xiaoming, GU Yizhuo, LI Chao, et al. Carbon fiber composite square silicon rubber thermal expansion molding process of[J]. Fiber Reinforced Plastics/Composites, 2012(6): 64-68.

[9] 高晓进, 张峥. CFRP中孔隙几何形貌与超声衰减系数关系的研究[J]. 材料工程, 2012(7): 59-60.

GAO Xiaojin, ZHANG Zheng. Research on the relationship between pore geometry and ultrasonic attenuation coefficient in CFRP[J]. Material Engineering, 2012(7): 59-60.

[10] 沈建中, 林俊明. 现代复合材料的无损检测技术[M]. 北京: 国防工业出版社, 2016: 94-109.

SHEN Jianzhong, LIN JunMing. Nondestructive testing technology of modern composite materials[M]. Beijing: National Defense Industry Press, 2016: 94-109.

[11] 史亦韦. 超声检测[M]. 北京: 机械工业出版社, 2009: 85-88.

SHI Yiwei. Ultrasonic testing[M]. Beijing: Machinery Industry Press, 2009: 85-88.

[12] 张祥林, 谢凯文, 姜迎春. 复合材料板-板粘接结构超声检测[J]. 无损探伤, 2011, 35(4): 18-21.

ZHANG Xianglin, XIE Kaiwen, JIANG YingChun. Composite plate-plate bonding structure ultrasonic testing[J]. Nondestructive Testing, 2011, 35(4): 18-21.

Ultrasonic testing method for CFRP composites of small section square tube structure

GAO Xiao-jin, ZHOU Jin-shuai, ZHANG Tie-fu

(Research Institute of Aerospace Special Materials and Processing Technology, Beijing 100074, China)

The CFRP composites of small square tube structure have been applied in new aircrafts. According to the material and structure characteristics of the CFRP square tube, the applicability of the frequently used ultrasonic penetration method, ultrasonic reflection method and entire ultrasonic penetration method to square tube quality inspection is analyzed and compared, and a method of ultrasonic reflection on the opposite inner wall is proposed and used to test the artificial defects in test specimen and actual products. The results show that this method can inspect all the artificial delamination defects of 10mm×10mm in the test specimen and the delamination and hole defects in the actual products.

Carbon Fiber Reinforce Polymer (CFRP) composite; small section; square tube; ultrasonic testing

TB559

A

1000-3630(2019)-01-0058-04

10.16300/j.cnki.1000-3630.2019.01.009

2018-01-26;

2018-03-08

高晓进(1987-), 男, 江西人, 硕士, 研究方向为复合材料无损检测。

高晓进,E-mail: gao19870311@163. com