双管脉冲注汽技术在Girasol油田的研究应用

孔令军

中国石化石油工程技术研究院,北京

1. 引言

Girasol油田储层主要为第三系始新统-渐新统河流相砂岩,油藏中部平均埋深410 m,平均孔隙度27.2%,平均渗透率712 mD,总体上属于高孔中渗、高孔高渗储层。油藏条件下原油黏度为5000~6000 mPa∙s。该油田2008年正式投入商业开发,是圣湖能源公司第一个大规模使用水平井开发的稠油油田。

2. Girasol油田长水平段蒸汽吞吐现状

研究表明,水平井注蒸汽过程中,蒸汽干度和温度随水平段变长不断变小[1]。根据Girasol油田现场PH05-Hz04井光纤检测结果,注入蒸汽时,高温区集中在水平井的斜井段,水平段处于相对低温区,受蒸汽影响较小,至水平段末端温度已降至基线,基本不受热,整个水平段蒸汽作用剖面受热严重不均。因此对于Girasol油田长达600 m的水平井,注入蒸汽至水平井末端其温度、干度将会降得很低,末端难以发挥热采效应,造成单井控制储量动用程度很低。目前区块采出程度只有5.09%,而吞吐周期递减率高达26.7%,水平井每米井段日产油量只有0.004 t,严重影响开发效果。

3. 长水平井段均匀注汽对策研究

在国内水平井稠油开发双管均匀注汽工艺技术的研究基础上[2],引进了脉冲均匀注汽工艺。该工艺与常规双管注汽工艺相比,具有3个方面的优点:① 结合了双管注汽和多点注汽的特点[3],满足了跟部和趾部的同时注汽,同时利用脉冲管的孔眼进行多点注汽,实现了均匀注汽的目的;② 将常规的地面蒸汽分配器转移到井下,可以实现注采一体化管柱的要求,减少蒸汽吞吐转周施工作业工作量;③ 蒸汽分配器和脉冲管孔眼可根据油藏特点进行设计,实现对蒸汽的有效控制。

3.1. 脉冲均匀注汽工艺原理

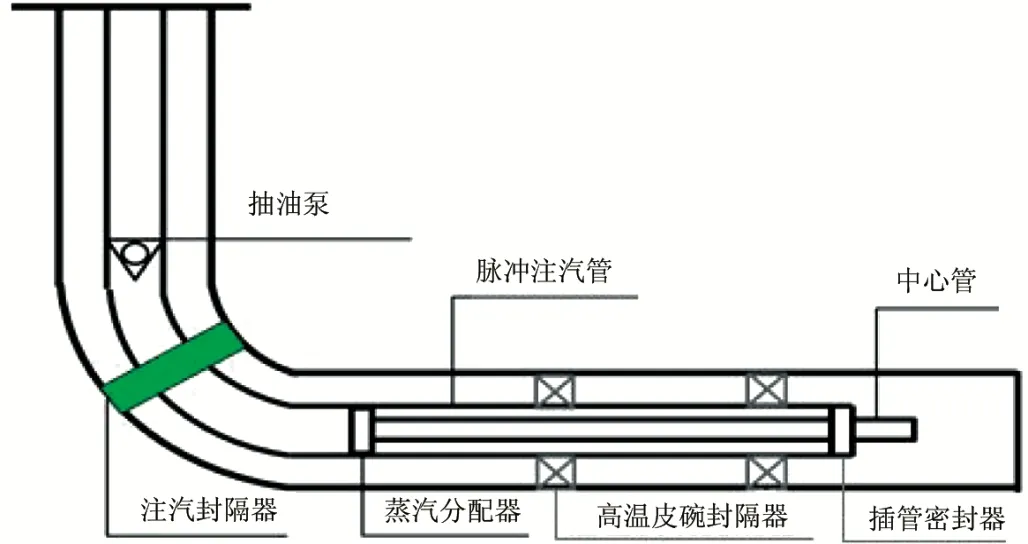

脉冲均匀注汽管柱结构示意图如图1所示。脉冲均匀注汽管柱主要部件包括井下蒸汽分配器、脉冲注汽管、中心管以及高温皮碗封隔器等。蒸汽分配器用于连接工作筒与中心管,同时还起到分配压力和蒸汽流量的作用。可以通过控制孔的大小来控制蒸汽注入量,并消除储层压力差的影响,是整个管柱中非常重要的部分。脉冲管是实施均匀注汽的主要部件,其管壁上分布着大小和密度不一的孔眼。可根据井况的不同,理论计算出脉冲管上的孔眼和孔径分布,从而达到对注入蒸汽的有效控制,实现均匀注汽。中心管与蒸汽分配器相连,一直延伸到水平段的顶端,经过蒸汽分配器的分流,一定量的蒸汽沿着中心管注入到水平段的前端,以此实现对整个管柱均匀注汽。皮碗封隔器连接于两节脉冲管之间,是具有弹性的密封元件,用于防止套管内的蒸汽窜流,起到稳定管柱和封隔的作用。

Figure 1. The structure of pulse even steam injection tubing string图1. 脉冲均匀注汽管柱结构示意图

蒸汽注入过程中,当蒸汽到达蒸汽分配器时,通过分配器的调节,蒸汽分别进入脉冲管和中心管。进入脉冲管的蒸汽根据管上孔眼的分布频度向储层注汽,进入中心管的蒸汽向趾部进行注汽,从而实现蒸汽同时在水平井跟部和趾部的均匀注汽。

3.2. 脉冲均匀注汽管柱设计

在注汽过程中,井筒与油藏互为边界条件,相互影响,相互制约,构成了一个复杂的井筒-油藏耦合热力学系统。以均衡注汽为目标,建立了水平井均匀注汽工艺优化方法。

3.2.1. 均匀注汽优化原理

通过设计脉冲管泄流孔眼个数来调整蒸汽流经脉冲管时的节流压降,进而控制管外注汽压力[4][5]。

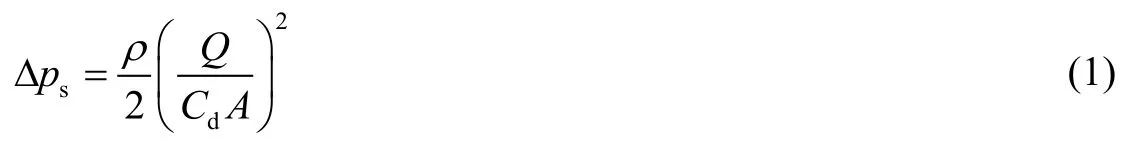

根据液压流体力学研究,节流压降、流过孔眼的流量、孔眼面积三者关系如下:

式中:Δps为节流孔前后压差,即节流压降,Pa;ρ为流体密度,kg/m3;Q为通过节流孔的流体体积流量,m3/s;Cd为薄壁小孔流量系数,1;A为薄壁节流孔面积,m2。

3.2.2. 均匀注汽优化方法

以均衡吸汽剖面为目标函数,泄流孔眼个数为优化变量,井筒-油藏耦合模型为约束条件[6],建立配注器优化模型如下:

式中:Qi为第i个配注器的注热量,kJ;为第i个配注器的目标注热量,kJ;Qt为井筒总注热量,kJ。

计算配注器参数时,先确定每个配注器目标注热量,再根据井筒-油藏耦合模型反算各配注器的泄流面积,最后根据泄流面积计算泄流孔眼个数。

由薄壁节流孔流量公式可知,在流量一定的条件下,节流孔面积越小,节流压降越大。由于蒸汽在水平注汽管柱内流动时存在压力损失和热损失,为了使各配注器注热量相等,需逐渐增大泄流孔面积A。

基于以上模型,结合注汽过程中注汽速率、干度、温度等因素的影响,薛世峰等[7]通过《水平井均匀注汽参数优化设计软件》对井下管柱进行优化设计,并自动将基本输入参数和优化结果导入Word,生成注汽管柱结构设计书。

4. 现场试验应用

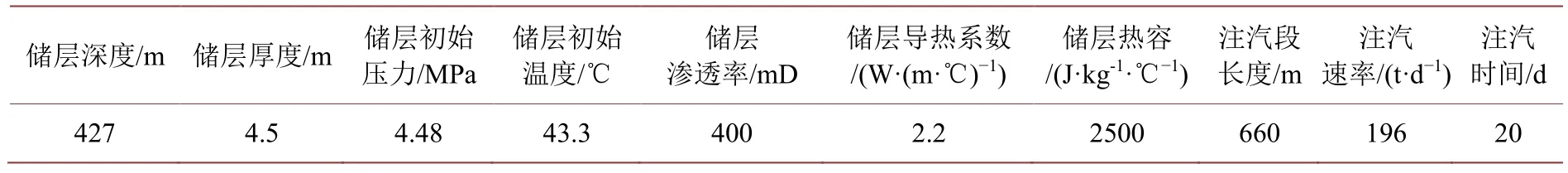

2015年,圣湖能源公司在Girasol油田PH03-HZ11井进行了脉冲均匀注汽的先导试验。该井开发层位为A11B小层,水平段长度为660 m,已吞吐了7个周期。基本参数见表1。

Table 1. The basic parameters of Well PH03-HZ11表1. PH03-HZ11井基本参数

在跟端单点注汽情况下,油藏温度场数值模拟结果如图2所示。储层受热区域集中在跟端注汽口附近,储层受热极不均衡。

Figure 2. The distribution of temperature field of single point steam injection from heel图2. 跟端单点注汽油藏温度场分布

采用均匀注汽工艺优化软件,对该井进行多点配注。该井需配置16个脉冲管,间距40 m。从跟端到趾端各脉冲管的泄流孔眼个数见表2。

优化后的油藏温度场数值模拟结果如图3所示。注汽工艺优化后,整个井段全部受热,且各脉冲管的加热范围基本相同,油藏受热范围趋于均衡。

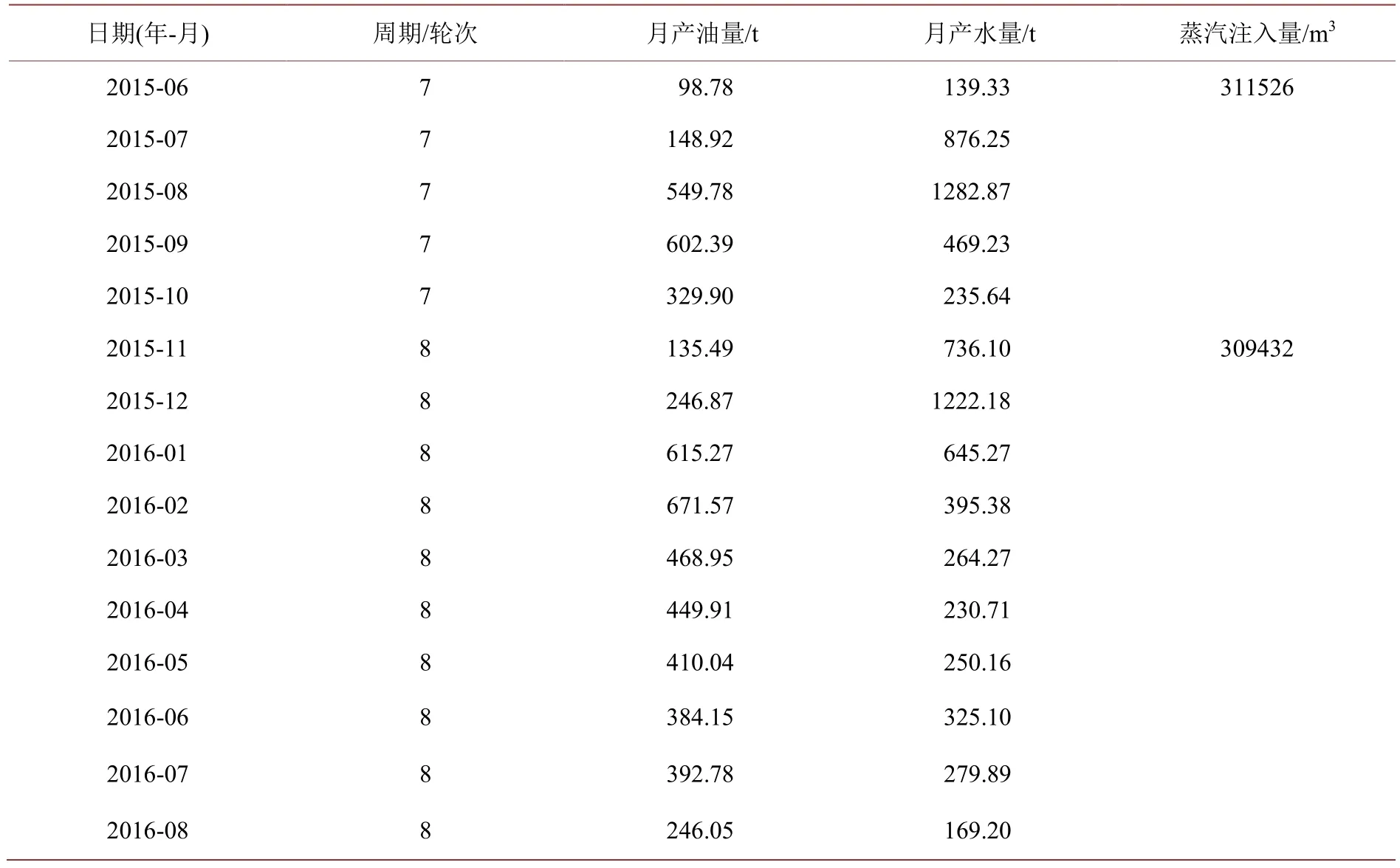

2015年11月对该井进行了脉冲均匀注汽工艺的实施,注汽量基本维持和上周期一致,周期前后生产情况见表3。可以看出,实施脉冲均匀注汽工艺后,该井吞吐周期生产时间由实施前的5个月延长到10个月,日产油量由实施前的11.54 t增加到13.37 t,增加了16%,周期累计产油量提高一倍多。在第9周期生产效果仍然明显,吞吐周期长达11个月,累计产油3455.83 t。

Table 2. The result of pulse tube optimzation (the pore type corresponds to different apertures)表2. 脉冲管优化结果(孔眼型号对应不同的孔径)

Figure 3. The distribution of temperature field after the optimization of multi-point steam injection图3. 多点注汽优化后油藏温度场分布

Table 3. The status of production both before and after pulse steam injection in Well PH03-HZ1表3. PH03-HZ11井脉冲注汽前后生产情况表

该工艺技术在Girasol、Abarco以及Under river油田等4口水平井进行了试验应用,均取得了较好的增产和增效效果。单井周期平均日增油量最高值为4.93 t,增加了62%;最小值为0.96 t,增加了13.7%。平均单井周期累计增油量为808 t。

5. 结论

1) 根据油田油藏及目前水平井长水平段的特点,设计了双管脉冲均匀注汽工艺,实现了长水平段稠油油井的高效开发。

2) 创新应用了可调井下蒸汽分配器和脉冲管,实现了蒸汽在储层段的均匀注入;同时改变了双管注汽对注采一体化管柱的限制,减少了蒸汽吞吐转周作业工作量。

3) 形成了水平井均匀注汽配套技术的应用模式,在Girasol、Abarco以及Under river油田等4口水平井进行了试验应用,均取得了较好的增产效果。

——以准噶尔盆地玛湖凹陷致密砾岩为例