新型400kA铝电解槽槽壳焊接制作

刘 靖

(1.东北大学 机械工程与自动化学院,辽宁 沈阳 110819;2.东北大学设计研究院(有限公司),辽宁 沈阳 110166)

槽壳是铝电解槽的重要组成部分,不仅作为结构件承载电解槽内衬的各种应力,而且对电解槽的通风散热起到关键性作用,是电解槽结构场、电热场和场设计的重要组成部分。而槽壳的结构形式也是随着不断革新,从直角摇篮架结构,发展到船型摇篮架结构,再到目前的新型一体化槽壳结构。

1 技术特点

此槽壳是东北大学设计研究院(有限公司)依托自有专利技术CN 201110177679.8《一种铝电解槽的槽壳装置》而研发的一种新型槽壳结构。在全寿命周期内,具有结构强度大、通风散热及局部保温好、易于实现“工厂制作,工地组装”建造模式、经济性好等诸多优点,可以作为国内0.80A/cm2以上高阳极电流密度电解工艺的重要载体。

2 质量要求

在槽壳制作中,总结了以往的经验,采用新工艺提高了焊接质量和效率。采用的新工艺有如下特点:摇篮架依托T型钢技术,保证腹板与翼缘板熔深,防止变形;长侧立板和端侧立板连接立缝采用单面焊双面成型技术;底板拼接和大面侧板焊接采用翻转胎具;端侧围板与围带之间组对采用预先开坡口和二次下料,保证尺寸公差[1]。

图1 新型槽壳示意图

(1)尺寸规格。槽壳整体外形长度18500±5mm,宽度4900±3mm,高度2412±3mm,总重约44.86吨。由槽底板(含底梁)、端部组件、大面组件以及支i座梁共6个部件组成,各部件基本连接形式均为焊接。槽壳的制作难点为尺寸偏差和焊接质量的控制,因此采取反变形和二次下料手段控制变形,通过减少手工焊提高焊接质量,最后由分部件矫正和整体矫正两个步骤控制偏差[2]。

(2)材料要求。焊接材料是根据所焊钢材的化学成分、机械性能、焊接接头的抗裂性能,耐蚀性能,焊后是否热处理、使用条件等综合因素考虑后选定的。钢材采用GB/T 700-2006《碳素结构钢》中规定的Q235B和GB/T 1591-2008《低合金高强度结构钢》中规定的Q345B钢材。

(3)制作流程。制作采用“工厂预制、工地组装”的建造模式和“机械化大流水”的进度安排,分部件预制,减小焊接难度,焊接细节控制精确;分专业班组制作,形成机械化流水,以缓解车间土建建设压力,便于与铝母线施工同步推进。

3 部件制作

(1)槽底板。槽底板由单层底板和若干T型底梁构成,考虑来料钢板尺寸和运输因素,采用四块钢板拼接,在拼接前对4块钢板进行校平,不平度≤0.8/1000mm,最终不得大于1mm。采用埋弧自动焊,底板下料的焊接收缩预留余量为1.5/1000。母材温度<0℃时,焊缝两侧100mm范围内预热至20℃采用翻转夹板上完成预组装,对缝间隙≤2mm,点焊固定,焊缝处装反变形卡具。翻转夹板双面对接,带钝边V形焊缝/封底,坡口角60°,钝边6mm。

(2)端部组件。端部组件由端部立板、2层围板和围带组成。端部围带冷压胎具,端部筋板组装定位胎具。立板与各筋板采用双面角焊缝;围板与大面立板采用单面对接,J形坡口,坡口面角15°,钝边2mm,间隙2mm;围带与大面栏架:单面对接,V形坡口,坡口角60°,钝边4mm,间隙2mm。利用筋板组装定位胎具,定位出端部立板上的槽中心线,以中心线为基准,定位端部上、下围板、筋板的位置,按照各板的位置进行组装焊接。待自然冷却后拆除卡具。采用跳焊法,多名工人同时操作。焊接坡口在下料时用刨边机开制,下料长度预留焊接收缩量,按理论长度的1.5%,端部组件截面对角线长度差≤5mm。

(3)大面组件。大面由大面立板、摇篮侧梁(T形钢)组成。大面立板由2块定尺钢板拼接而成,拼接缝由CO2气体保护焊打底、封面,背面清根、封底,以槽中心线为基准,用数控等离子切割机向两侧划线定位开52个(26组)钢棒孔,并去焊渣、毛刺。采用跳焊方式,在大面组件焊接胎具上,将摇篮架侧梁双面焊接在大面立板上,采用带钝边V形焊缝/封底,坡口角60°,钝边6mm。

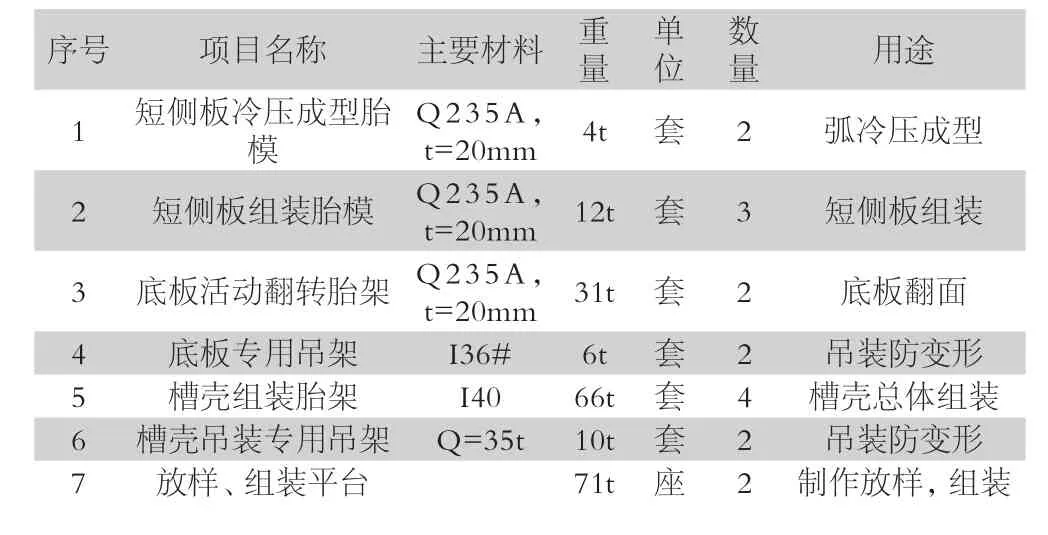

(4)非标胎具

表1 槽壳制作用基本非标胎具

4 整体组装

由于槽壳单重达40余吨,故采用流水大装作业,同时该工作还需与土建支墩、铝母线安装工作紧密交叉配合。

(1)组对。待电解槽基础绝缘板和槽底母线安装完成后,将槽底板(带底梁)吊至电解槽基础上,并对每根底梁进行划线找正,即与槽壳大面立板、小面立板相连接的位置,并通过吊线来确定其与槽中心线的相对位置关系。将两侧的大面立板分别点焊、就位到槽底板上,安装过程中需严格控制中心线和大面立板的垂直度,再将两端的小面立板分别吊装、找正、就位,并根据图纸开出与大面立板、小面围板的焊接坡口,找正完成后将各部件连接定位。

(2)变形修整及找正。焊接变形需通过火焰加热、千斤顶、大锤锤击的等多种方法结合进行,但锤击时必须用垫板,不得损伤槽板表面,焊缝处不得用锤击,防止击裂焊缝。火焰加热矫正温度为600℃~800℃。因槽壳构件尺寸较大,槽壳的找正应注重中心线和标高两处,在调整中心线和标高时要注意相连各部件变化。

5 总结

通过国内铝行业重点建设部项目的实际的运行和测量,新型400kA铝电解槽槽壳的焊接制作中通过采用了“工厂预制、工地组装”的建造模式和“机械化大流水”的进度安排,大幅度节约能源,提高生产效率,工期大大缩减。

电解槽槽壳技术将向着大幅提高槽壳结构的整体换热性能,回避传统槽壳设计缺陷的同时材料用量少、投资经济性好,以及适于新型建造模式的方向发展,新型400kA铝电解槽槽壳的焊接制作技术,在一定程度上将大大有利于我国的电解铝生产技术发展。