棉汉麻假捻赛络集聚混纺纱的性能研究

丁文胜 张瑞云 程隆棣 方 斌 俞建勇

(1.中国纺织机械协会,北京,100028;2.东华大学,上海,201620;3.绍兴华通色纺有限公司,浙江绍兴,312073)

汉麻纤维具有优异的吸湿快干性、天然的抗菌防霉防螨性、防静电性以及独特的异味吸附性和卓越的防紫外线性能,是优良的纺织原料[1-2]。棉汉麻混纺纱针织物容易产生纬斜,不仅影响织物及服装的美观和舒适,而且降低了针织面料的裁剪利用率[3-5]。目前国内棉汉麻混纺单纱的捻向一般为Z捻,大部分采用ZZS双股纱线,以降低纬斜效果,但其工艺流程长,而且汉麻原料价格昂贵,导致生产成本增高。本文研究假捻赛络集聚纺29.5 tex纱替代相同号数赛络集聚纺或相同号数的ZZS14.76 tex×2股线的可行性,以低成本生产纬斜小的棉汉麻针织物产品。假捻赛络集聚纺纱具有毛羽少、外观光洁、蓬松、染色性能好等特点,能够较好地满足高档针织用纱的条件。

1 试验部分

1.1 试验材料及条件

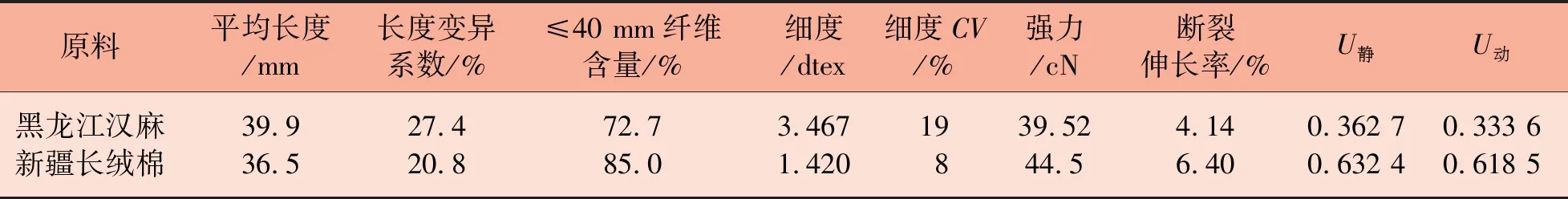

表1为混纺纱原料品质指标。

表1混纺纱原料品质指标

原料平均长度/mm长度变异系数/%≤40 mm纤维含量/%细度/dtex细度CV/%强力/cN断裂伸长率/%U静U动黑龙江汉麻新疆长绒棉39.936.527.420.872.785.03.4671.42019839.5244.54.146.400.362 70.632 40.333 60.618 5

混纺纱投料比为棉/汉麻70/30。考虑到汉麻纤维的性能特点,棉汉麻混纺粗纱捻系数偏大设计为104;在加工过程中对温湿度的控制也很重要,尤其细纱车间相对湿度宜偏大控制,保持在70%~80%为宜。实际生产中,细纱车间的温度25 ℃左右,相对湿度75%左右。

1.2 试验方案

方案A和B分别采用赛络集聚纺和假捻赛络集聚纺生产29.5 tex单纱,方案C先采用赛络集聚纺纺14.76 tex单纱,其捻度为100捻/10 cm,然后采用ZZS方式反向加捻,股线与单纱的捻比为2∶3,通过设置相应倍捻工艺参数来调节股线捻度,最终纺制出14.76 tex×2股线产品。

2 结果与分析

2.1 纺纱质量分析

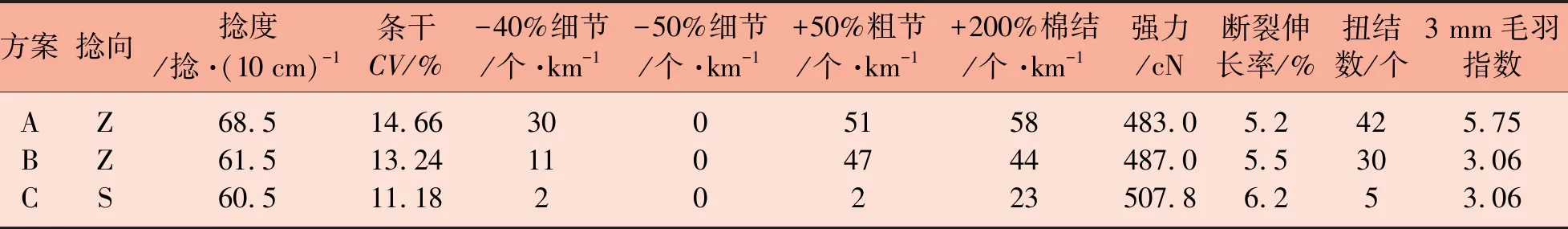

通过3种方案生产相同号数的棉汉麻混纺纱,在满足纱线高品质要求的同时,假捻赛络集聚纺还能达到降低针织物纬斜的效果,试验结果见表2。

表2不同工艺纱线性能指标

方案捻向捻度/捻·(10 cm)-1条干CV/%-40%细节/个·km-1-50%细节/个·km-1+50%粗节/个·km-1+200%棉结/个·km-1强力/cN断裂伸长率/%扭结数/个3 mm毛羽指数ABCZZS68.561.560.514.6613.2411.183011200051472584423483.0487.0507.85.25.56.2423055.753.063.06

如表2所示,方案B在捻度比方案A小10.2%的情况下,其条干CV及常发性纱疵、强力指标都有不同程度的改善,尤其-40%细节减少了63%,+200%棉结减少了24.1%;与方案C相比,方案B在捻度略高的情况下,其条干CV及常发性纱疵、强力指标都明显处于劣势,尤其-40%细节是方案C的5.5倍,+50%粗节是方案C的23.5倍。分析其原因:由于假捻赛络集聚纺纱线在前罗拉和假捻器之前的区域中被赋予较高的捻度,纤维所受张力增大,增强了纤维在三角区中的转移,有助于纤维在纱内部位置的变化以及增强纤维相互之间的抱合力[6-7],所以假捻赛络集聚纺具有低捻高强的特点。而股线是由两根单纱通过反向加捻而成的,股线中的单纱已经有一定的捻度,单纱结构紧密,虽然反向加捻时股线中单纱有少许退捻,但是纱线整体更加紧密,纱线中纤维抱合力更强。

此外,纱线的残余扭矩通过扭结数来衡量,由表2可以看出,方案A扭结数最多,方案B次之,方案C最少,纱线中的残余应力越少,其针织物就越不容易出现扭斜现象。

对于毛羽指标,方案A3 mm毛羽指数最高,方案B次之,方案C最低。方案B与方案A相比,3 mm毛羽指数减少了50.9%,但与方案C相持平。在假捻集聚纺纺纱过程中,经过加捻退捻时,通过假捻器龙带的运动,一部分短毛羽和在纺纱三角区形成的较长毛羽通过龙带搓动会被包缠在纱线表面,并受到在这个过程中纱线结构改变的影响而被部分嵌入纱线内部,从而减少了最终假捻集聚纺纱线中毛羽的数量;而股线的毛羽指数低,是因为股线中的赛络集聚纺单纱毛羽本身就少,因为其纱号比较细,赛络集聚纺加捻三角区比较短,此外在合股加捻的过程中,部分毛羽又被捻入股线中,合股时的反向加捻使纤维趋于和纱轴平行,也减少了毛羽的产生[8]。

方案B纺制的棉汉麻假捻赛络集聚混纺纱线的条干、强力和毛羽等主要质量指标均达到GB/T 29862—2013优等品。

2.2 纱线表面结构分析

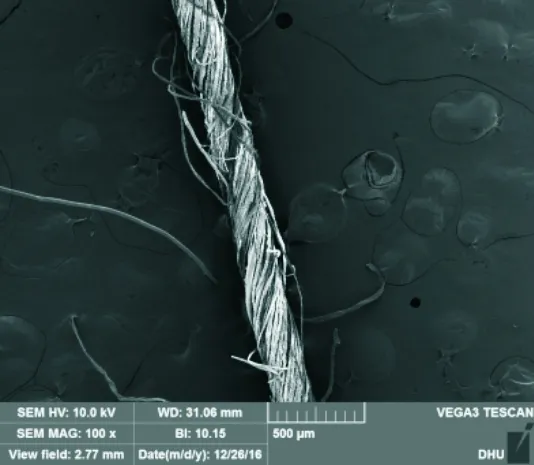

通过扫描电子显微镜观察,3个方案纺制纱线的表面结构分别见图1、图2和图3。

图1 方案A 29.5 tex赛络集聚纺纱

图3 方案C 14.76 tex×2股线

如图1、图2和3所示,相同号数的赛络集聚纺纱单纱、假捻赛络集聚纺单纱和赛络集聚纺股线,其纱线表面毛羽对比为A>B>C;A的捻回更大,B和C相近;股线结构没有单纱稳定,更容易脱散;假捻赛络集聚纺纱蓬松,染色性能更好;在手感方面A较硬,B和 C柔软,柔软度C>B。

2.3 针织物纬斜分析

将加捻后的股线在14针手摇横机上编织成纬平针织物。为了真实反映织物的纬斜程度,参照GB 14801—1993 《机织物与针织物纬斜和弓纬试验方案》测出纬斜角度,并直观观察纬斜倾斜方向。织纬平针织物时幅宽应控制在45 cm~50 cm,将编织好的纬平针织物进行水洗处理,水洗目的是使纱线内纤维间的内应力得到释放,水洗后织物的纵向扭斜更容易表现出来,此时纱线中的应力也基本完全松弛[9]。不同工艺纱线织物纬斜角度对比结果见表3。

表3不同工艺纱线织物纬斜角度

方案捻向纬斜角度/(°)纬斜方向ABCZZS19121右上斜右上斜右上斜

由表3可以看出,3种方案纬斜方向均为向右上斜, 采用方案A和方案B单纱编织的织物,其捻向决定了织物纬斜方向,Z 捻单纱织成的织物线圈纵向向右上斜,而与方案C由两根Z 捻单纱反向加捻成的S捻双股线则不同,其织物线圈纵向向右上斜。从表3中纬斜角度可以看出,方案B相对方案A纬斜角度下降了36.8%,而由于方案C纬斜角度为1°,所以通过股线工艺的纱线纬斜几乎没有。

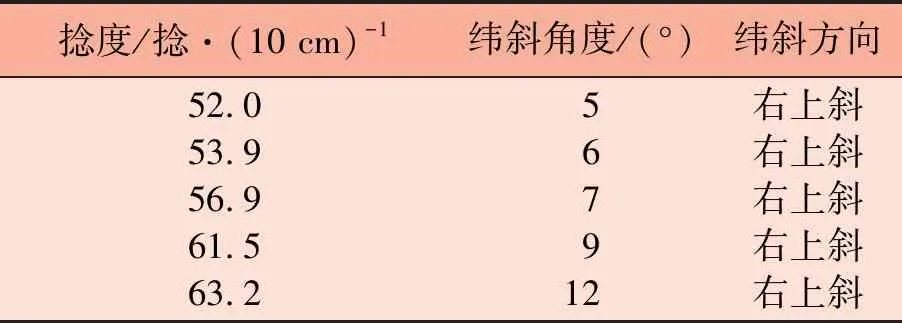

通常针织物的纬斜角度小于5°时可不用再进行工艺调整,为了进一步降低棉汉麻加捻赛络集聚纺纱(方案B)的针织物纬斜角度,我们进行了不同捻度下的针织物纬斜角度对比试验,单纱捻度为Z捻,试验结果见表4。

表4假捻赛络集聚纺不同捻度下织物纬斜角度

捻度/捻·(10 cm)-1纬斜角度/(°)纬斜方向52.053.956.961.563.2567912右上斜右上斜右上斜右上斜右上斜

由表4可以看出,随着纱线捻度的减小,纬斜角度随之减小,而假捻赛络集聚纺技术能够纺出纬斜角度小于5°的低捻度纱。因此,假捻赛络集聚纺纺纱技术能够很大程度上降低针织物纬斜,在满足针织物纬斜质量要求的前提下能够取代生产股线的工艺,这样不仅可以缩短工艺流程,而且还可以降低生产难度和生产成本。

3 结论

(1)通过相同号数的赛络集聚纺单纱、假捻赛络集聚纺单纱和赛络集聚纺股线的成纱质量对比分析可以得出,假捻赛络集聚纺纱线在捻度比赛络集聚纺低的情况下,其条干CV及常发性纱疵、强力、毛羽指数等主要质量指标均明显改善,虽然差于同号数的赛络集聚纺股线,但与标准对照均达到优等水平。

(2)通过扫描电镜观察可以看出,假捻赛络集聚纺比赛络集聚纺纱线蓬松,柔软性更好,染色性能好;股线结构没有单纱稳定,更容易脱散,但柔软性更好。

(3)通常当针织物的纬斜角度小于5°时就可彻底解决针织物的纬斜问题。通过试验对比得出,同号数的赛络集聚纺股线针织物的纬斜角度为1°,几乎没有纬斜问题;而假捻赛络集聚纺技术能够纺出纬斜角度纬小于5°的低捻度纱。因此,假捻赛络集聚纺纺纱技术在满足针织物纬斜质量要求的前提下能够取代生产股线的工艺,这样不仅可以缩短工艺流程,而且还可以降低生产难度和生产成本。综合考虑,假捻赛络集聚纺各项指标均可满足要求,在纺纱厂更具有应用价值。