调车安全监控设备支撑装置的研制

常宁,吴志法,黄尊地,郑声佳,何闯,傅志辉,李土明

(五邑大学 轨道交通学院,广东 江门 529020)

随着我国经济不断发展,货物运输需求快速上升,铁路作为国民经济的大动脉,具有明显的优势.在轨道交通站段中,运输繁忙,调车推送作业量大[1],常需要进行整列车的解体、编组、车辆摘挂、列车折返或转线等作业,同时最重要也最关键的是要求人工辅助行车.调车推送作业时,工作人员通常需要用手将自己的身体挂在车体外瞭望以实时判断与前车的距离或钢轨上是否有异物入侵,并将信息及时反馈给司机人员.该工作繁重且不安全,尤其是在雨天,极易造成人员伤亡等安全事故[2].

为了革除站段调车推送作业的弊端,保障调车推送作业顺利开展以及调车人员的人身安全,本文提出在调车推送作业中使用安全监控设备,通过实地考察及比较不同车型的结构特点,拟为前端设备在复杂的车钩环境设计一个支撑装置,用有限元静强度分析该装置的有效性.

1 监控设备安装位置的确定

要完成监控设备支撑装置的设计工作,首先要确定该设备的安装位置.针对轨道交通常见的罐车、棚车、敞车三种货车车型,并进行实地考察,确定了如表1所示的几种安装位置,并比较了各种车型安放位置的优缺点.

表1 不同车型监控设备的安装比较

通过比较可以看出:不同车型、不同的安装位置各有优劣.为验证实际效果,我们在惠州货运中心进行实地检测,发现表1的安装方式都不能满足现场的要求,原因如下:1)选定的位置不能太高,否则现场工作人员难以放置、拆卸;2)选定的位置必须是所有车型共有的才能有很高的适用性.

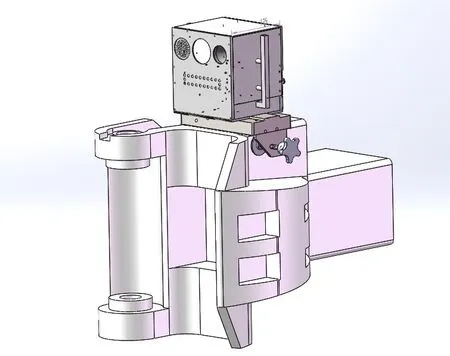

对上述位置进行综合分析,结合安装设备的现场实验,兼顾方案的通用型、经济型,最终选择在车钩处安装监控设备.如图1,由于车钩结构十分复杂,尤其是上作用式车钩,在车钩处会形成一个障碍,因而需要设计一个支撑装置.本文最终确定的监控设备支撑装置安装位置如图2中方框标记所示.

图1 车钩模型图

图2 支撑装置在车钩处的固定位置

2 支撑装置的设计

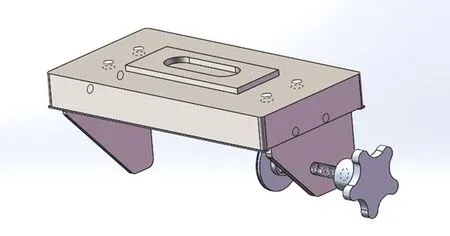

由于支撑装置要在调车作业现场使用,其结构设计需满足装置轻便、快装快卸、简单易学、便于携带的要求,同时考虑安装位置和对车钩表面进行精加工的不现实性,本文设计的支撑装置结构如图3所示,其支撑方式如图4所示.该装置为敞开式的箱型结构,主要由上支撑板、左右固定板、工业合页、轴承、轴承座、螺旋手杆以及若干螺钉组装而成.

图3 支撑装置的三维设计图

图4 支撑装置的支撑方式

1)左右两侧固定板:左右两侧为该装置的固定板,右侧板通过孔径为M8的锌合金压铸工业合页与上支撑板连接,能够实现90°折叠,方便携带和拆装,同时能满足现场恶劣的环境,便于后期支撑板螺纹孔的加工.

2)右侧单边手轮:当左侧与车钩侧面贴合后,通过右侧螺旋手柄旋进的方式使其夹紧,该方式能够适应不同的车钩宽度,保证其夹紧,也能消除车钩面不平整带来的影响.在手轮端作用面处镶嵌一层橡胶,增大手轮端面与车钩安装座侧面的接触面积,保证二者之间对作用力的要求.

3)轴承:将扭力转换为轴向力,最终轴向力作用在车钩座侧面,达到紧固支撑的效果.消除轴承座在旋进过程中的旋转应力,使支撑装置结合车钩右侧的是垂直于车钩的力.根据支撑装置的轴承座孔的受力特点,选用型号为608-2Z、内径8 mm、外径22 mm的深沟球轴承,使之能承受单向的载荷[3].

4)上支撑板卡紧机构:上支撑板与监控设备接触,突出部分的宽度与高度能够适应前端上部总装部分下端的铝鳍,另外突出部分中间开出能安放磁铁的坑槽,以便更好地卡紧前端上部总装部分,限制其自由度.

3 支撑装置有限元静强度分析

根据调车作业现场实际工况,采用有限元方法,运用ANSYS软件对该支撑装置进行结构强度校核.

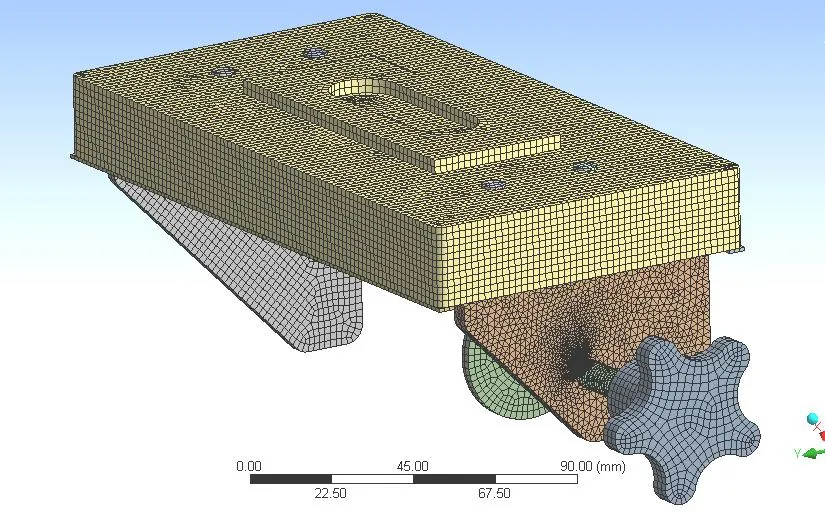

3.1 网格划分

在一定范围内,网格数量较少时,想要提高计算精度,可以通过适当增加网格数量,以保证在不增加过多计算时间的条件下提高计算精度,保证最高的经济性[4-5].为了兼顾网格质量与计算时间,本次网格的划分基于支撑装置的复杂性与网格划分计算的经济性.由于该支撑装置主要承受螺杆传递的水平推力和工业合页上的竖直压力、螺杆与右板之间的压力,因而在分析过程中选用三维8节点的六面体结构实体单元SOLID185.对于形状结构较为简单的上板及左右侧板整体进行六面体网格划分.为了提高网格的整体质量,对安装螺栓的接触面、螺杆与右板的接触面等10个接触面进行更高质量的面网格划分,划分后网格模型如图5所示,共3 818 772个节点,1 373 841个单元.

3.2 载荷及边界条件

根据现场工况受力分析可知,在静态条件下,该支撑装置主要受到自身重力以及上方设备箱装置的压力.支撑装置的材料为45#钢,计算质量为1.5 kg,取上方设备箱装置的总质量为10 kg,给支撑装置施加一个98 N的压力.根据支撑装置的实际安装情况,对支撑装置左侧板(无手轮侧)施加x、y、z三个方向的位移约束.

图5 支撑装置有限元模型

3.3 仿真结果分析

结合实际工况,给支撑装置在相关位置施加上述载荷,并进行相应的约束,采用有限元软件对其进行静强度分析,计算结果如下.

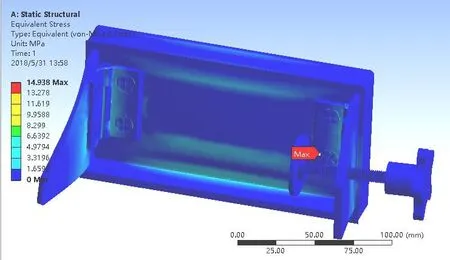

3.3.1 等效应力

利用ANSYS处理计算,将应力云图中的最大应力数据与材料标准中的许用应力[σ]进行比较,以判断本方案结构是否能够满足材料的强度需求[6].许用应力[σ]=屈服强度/安全系数n.45#号钢的屈服强度为355 MPa,支撑装置材料选用的45#钢为塑性材料,其安全系数n=1.5~2.0,故许用应力[σ]=178~237MPa.

如图6所示,从等效应力云图可知,σmax=14.94MPa.最大的应力值在红色区域,应力集中在右侧合页与上支撑板固定处,σ远小于许用应力[σ],说明这个方案的结构设计在工作中是安全的.

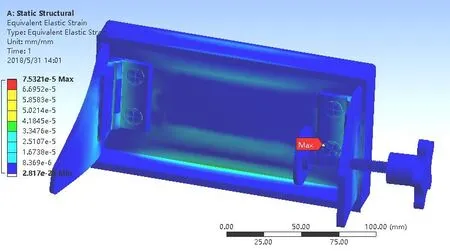

3.3.2 等效应变

本文中计算应变用许用应力表征,该值与应变云图的最大应变值进行比较,以判断材料是否符合要求.按照应变值的计算方法,可得其为0.000 8~0.001 1.由图7可知,红色区域为分析的最大应变值(为0.000 076).由于红色区域的值远小于通过许用应力计算的应变值,故本设计满足要求.

图6 等效应力云图

图7 等效应变云图

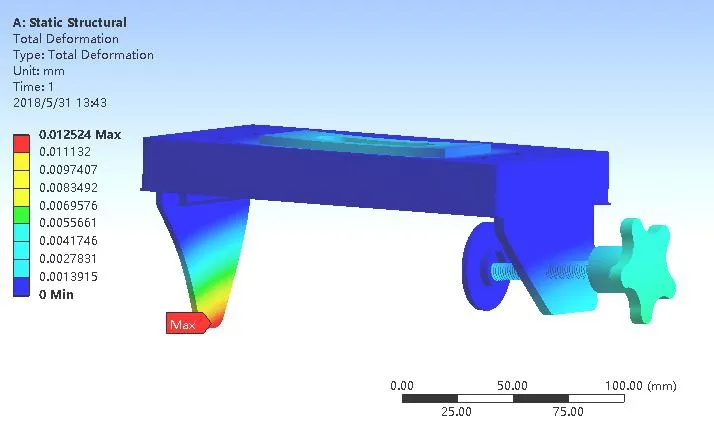

3.3.3 总形变

为了校核方案能否满足材料的刚度需求,赋予预计最大的压力值对总变形的最大变形量进行分析计算,并与材料(45#钢)的弹性模量E进行比较.由图8可知,最大变形量在红色区域,值为0.012 mm,满足材料性能要求.

4 结论

本项目根据车辆段现场工作环境的实际情况,通过对不同车型安装位置的对比,选出适宜实际工作现场环境的安装位置,并对监控设备支撑装置进行结构设计.借助ANSYS对该结构进行有限元静强度校核.结果表明:该装置具有操作简单、快装快卸、便于加工等优点,其强度与刚度能够满足现场工况的要求.

图8 总形变云图