ZB45 包装机组烟包干燥输出独立驱动装置的设计

吕小波,马 立,刀荣贵,刘耕砚,周 波

红塔烟草(集团)有限责任公司,云南省玉溪市红塔大道118 号 653100

随着低焦油卷烟和细支烟生产的快速发展和销售市场的不断扩大,国内卷烟工业企业纷纷对细支烟的研发生产加大力度,并推出各具特色的细支烟产品[1]。目前细支烟生产的主要设备为ZB45 包装机组,该机组的烟包干燥输出装置承接8 号轮推出的烟包,经过一段距离输送使烟包干燥后,将烟包送入转向器旋转90°,再送入下游设备。该装置动力由主机的传动齿轮提供,设备运行时输送带的输送速度与主机速度保持同步,因此烟包在上游被剔除后会在烟包干燥输出装置中产生空位,由于细支烟包厚度较薄在掉头时容易发生倾斜而产生阻塞。为解决此问题,最有效的方法是改进烟包干燥输出装置动力源,不使用由主机提供的动力,而采用独立动力源,当烟包空缺时输送带不传动,以保证烟包随时填满整个烟包干燥输出装置。目前独立动力源大多采用伺服电动机,伺服电动机分为直流和交流两种,直流伺服电动机的碳刷和换向器在运行中容易产生火花和磨损,需要经常维护和保养[2-3],因此在设备改进中大多采用交流伺服电机。其中,YF17A 型卷烟储存输送装置[4]、HAUNI 1-8 型卷接机组等使用了多个独立驱动装置[5];YB55A 型包装机透明纸输送装置动力源由主机传动提供的送纸辊之间的摩擦滚动改为伺服电动机控制[6-7];应用伺服电动机作为动力设计了YF17 卷烟储存器自动落烟装置[8];采用伺服驱动控制实现了装盒机与物流传送系统设备的流畅对接[9];应用独立交流伺服驱动技术重新设计了PASSIM 卷接机组紧头位置调整系统[10];应用伺服电机控制系统精确切割GDX2 包装机组带图案的框架纸[11]等。上述研究改进在生产实践中均取得良好应用效果。为此,基于交流伺服电动机设计了一种烟包干燥输出独立驱动装置,通过改变控制参数快速调整输出通道输送带的步进量,实现输送带与烟包同步运行,以期提高ZB45 包装机组对不同卷烟包装规格的适应性,提高设备生产效率。

1 问题分析

1.1 存在问题

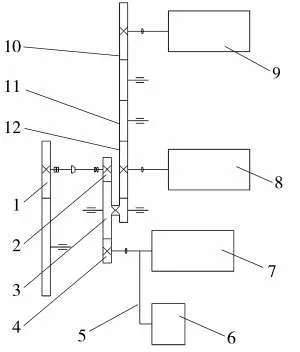

烟包干燥输出装置包括烟包干燥输出装置I和转向器II 两部分,烟包干燥输出装置I 主要由输送带、输送下辊和输送上辊等部分组成,见图1。其中,烟包干燥输出装置I 通过输送下辊8 和输送上辊9 的驱动,带动输送带1,将来自上游的烟包2送入转向器II,通过掉头上辊6 和掉头下辊7 的驱动,在O型带的夹持下将掉头烟包4 送入下游。如果烟包在进入干燥输出装置前被剔除,则会产生烟包空位3,当进入转向器时,因烟包缺少支撑力而容易发生倾斜,导致掉头烟包阻塞。

图1 烟包干燥输出装置示意图Fig.1 Schematic diagram of packet drying and discharging unit

1.2 原因分析

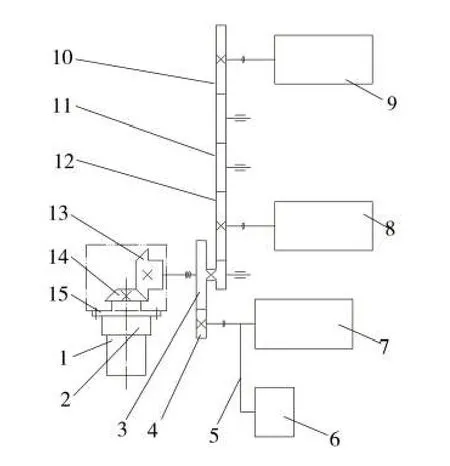

图2 可见,生产中由YB45 小盒包装机主传动箱内齿轮1 带动输出装置运行,箱体内的齿轮1 经万向联轴器将动力传递给输出装置传动箱的齿轮2,再通过齿轮3、4、12、11、10 和同步齿形带5 实现转向器和烟包干燥装置上下输送带同步输送烟包。设备连续转动时,输送辊6、7、8、9 也保持连续转动。此外,烟包干燥输出装置I 通过输送下辊8 和输送上辊9 的输送带将烟包送入转向器II,由掉头上辊6 和掉头下辊7 驱动,在O型带的夹持下将烟包送入下游。该设备在生产前圆后方的细支烟时,由于烟包与输送带接触面积较小,因此烟包剔除后产生空位前后的烟包在输送带上摩擦力减小,转向时因烟包缺少支撑点,容易造成烟包移位或倾斜而导致烟包阻塞,使废品率和设备停机率增加。

图2 改进前动力传动系统示意图Fig.2 Schematic diagram of power transmission system before modification

2 改进方法

2.1 系统结构

图3 改进后动力传动系统示意图Fig.3 Schematic diagram of power transmission system after modification

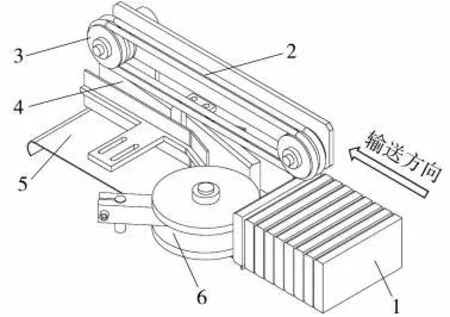

分析可见,取消主传动箱输出的动力源、改进输送带的驱动方式是解决该问题的关键。改进后采用交流伺服电动机独立驱动,通过检测系统的信号转换,保证输送带步进运行,在剔除不合格烟包或烟包取出时,输送带停止运动,避免产生烟包空位,使烟包始终填满输送带。图3 可见,独立驱动装置由交流伺服电动机1 提供动力,通过减速器2 驱动圆锥齿轮14 旋转;交流伺服电动机1 与减速器2 连接后,通过法兰15 安装在箱体上,圆锥齿轮13 安装在原装置的输入轴上,动力经圆锥齿轮13、14 通过联轴器带动双联齿轮3 转动,其余的传动方式与改进前一致,由此形成完整的独立驱动单元。生产中8 号轮每推出一个烟包,电动机就会接收到一个脉冲信号,进而旋转一个对应角度驱动输送辊,使输送带移动一个烟包厚度的距离。本研究中选择电动机转速8 300 r/min,减速比1∶10,根据烟包厚度可确定圆锥齿轮14、13 的齿数比为1∶2,齿数分别为Z1=18,Z2=36[12]。

图3 中,齿轮14、13 为正交传动,轴交角∑=90°。设计时使用圆锥齿轮14、13 是为了满足安装空间位置,将原来垂直于输送通道的布局方式改为平行于输送通道,其齿数比µ=Z2/Z1=36/18=2,在此条件下可保证输送带步进速度达到415 包/min,能与包装机速度匹配。由图4 可见,已知µ=2,取大端模数m=2.5,可计算得到分锥角tgδ=1/µ=0.5,进而得到δ=26.565°,锥距

图4 圆锥齿轮理论设计图Fig.4 Theoretical design diagram of cone gear

2.2 电气设计

由于伺服电动机每接收到一个脉冲,就会旋转一个对应的角度,并发出对应数量的脉冲,使接收和发出脉冲保持一致。因此,采用交流伺服电动机作为驱动源,还需要加装烟包检测传感器和轴编码器。图5 可见,烟包检测器采用对射型光电传感器(SONDA CE2/0P-1A),传感器安装在YB45 小盒包装机8 号轮的第4 工位上,8 号轮每旋转一个工位,通过光电传感器检测有无烟包,并将光信号转换成电脉冲信号。速度指令的实现由轴编码器(LIKA 1T65-Y-1800)完成,传感器信号被发送到位置控制回路,与轴编码器的速度信号对比后完成位置控制[13-14]。改进后能够直接采用原系统预留接口,准确控制电动机的转动,保证烟包输出连续,避免产生烟包空位。

图5 改进后控制系统框图Fig.5 Block diagram of control system after modification

2.3 双O型带设计

分析表明,产生烟包阻塞的主要原因是烟包失去支撑力而产生倾斜。由图6 可见,改进后将转向器中的单O型带改为双O型带,即可维持掉头烟包侧立,从而减少烟包阻塞。双O型带支撑力计算过程为:

(1)根据设备现有结构和烟包尺寸要求,确定双O型带轮公称直径d=64 mm,转速n=415 r/min。

(2)O型带速度v=πdn/(60×1 000)=1.4 m/s,小于O型带传动的极限转速10~20 m/s。

(3)已知电机功率P=1.2 kW,工况系数(因烟包质量较小,载荷变动微小,工况系数取1)KA=1,则O型带设计功率Pd= KA×P=1.2 kW。

(4)O型带有效圆周力Ft=1 000Pd/v=857 N。

(5)作用在轴上的力Fr=2σ0Asin(α1/2),考虑到双O型带的最初张紧力为正常张紧力的1.5 倍,因此Frmax=3σ0A=2.4 N。计算中O型带选用8 mm 橡胶圆带,则σ0=1.6 N/mm2为正常张紧力;O型带半径R=0.4 cm,截面积A=πR2=3.14×0.42=0.5 cm2。

图6 改进后转向器示意图Fig.6 Schematic diagram of steering gear after modification

(6)根据计算可知,采用双O型带传动对烟包的最大支撑力F=2Frmax=4.8 N,能够满足正常生产要求。

3 应用效果

3.1 试验设计

材料:“红塔山(细支传奇)”、“玉溪(细支清香世家)”、“玉溪(细支创客)”、“玉溪(细支初心)”牌卷烟[由红塔烟草(集团)有限责任公司玉溪卷烟厂提供]。

设备:ZB45 包装机组(上海烟草机械有限责任公司)。

方法:ZB45 包装机组按280 包/min 生产速度运行,对改进前后烟包干燥输出装置进行测试,分别统计改进前后各3 个月的烟包堵塞次数,每月抽检2 天,取平均值。

3.2 数据分析

表1 可见,改进后烟包堵塞次数由39.1 次/天降低至13.8 次/天,烟包输出未出现移位或倾斜现象,设备运行稳定。

表1 改进前后烟包堵塞次数对比①Tab.1 Comparison of frequency of cigarette packet jam before and after modification

4 结论

改进后ZB45 包装机组烟包干燥输出装置,将主传动箱输出的动力源改进为独立交流伺服电动机,将单O型带改为双O型带,避免了烟包产生移位或倾斜,保证了烟包连续输送,设备运行稳定可靠,有效解决了烟包倾斜而发生阻塞问题。以玉溪卷烟厂生产“红塔山(细支传奇)”等细支烟为对象,对改进前后烟包干燥输出装置进行测试,结果表明:改进后烟包堵塞次数减少25.3 次/天,提高了设备运行效率和生产适应性。

——基于波特五力模型理论的视角