大型矩形断面地下工程机械化建造技术综述及展望

于少辉, 高 毅, 李 洋, 程 鹏, 王全胜

(中铁工程装备集团有限公司地下空间设计研究院, 河南 郑州 450016)

0 引言

城市地下空间开发市场巨大。城市地下空间的合理利用对于改善城市环境、建设宜居城市、提高城市综合承载能力具有重要意义,其已成为推动中国新型城镇化、大型现代化城市再造、城市可持续发展的重要保障。

大型矩形断面地下空间开发建造技术亟待创新。地铁车站、多舱综合管廊、地下商业、地下车库、多车道地下快速路等,大多埋深较浅,位于土层或软弱岩地层内,一般为矩形断面,其相比圆形断面,空间利用率更高,结构受力更合理,通常采用明挖法施工,若不具备明挖条件,也可采用暗挖法施工。明挖法具有施工技术简单、快速、经济及主体结构受力较好等特点,但在既有城区内采用明挖法施工,需要进行大量的征地拆迁、管线改迁、绿地移植、交通导改,加剧了城市交通拥堵和环境污染,影响了市民的正常生活。常用的暗挖法有CRD工法、PBA工法、管幕工法等,能有效避免大面积露天开挖,减小对周边环境的影响[1-5];但是,此类工法存在临时设施废弃量大、工作环境恶劣、人工作业量大、安全风险高、效率低和成本高等问题。

在国内外地下空间开发利用相关产业蓬勃发展、城市建设环保意识日益增强、建筑产业工人极度匮乏以及劳务人员工资激增等多种因素的影响下,与地下工程建设相关的“新技术、新工艺、新材料、新设备”得以突飞猛进的发展。新型矩形断面隧道掘进机的研制与成功应用,为实现大型矩形断面地下工程建设的安全、经济、高效、环保提供了多种解决方案[6]。本文从中选择部分典型案例进行介绍,并对大型矩形断面地下工程机械化建造技术的创新与发展方向进行初步构想,以期为读者提供一些启发和参考。

1 矩形隧道全断面建造技术

矩形隧道全断面建造技术即采用与工程结构断面接近的大型设备通过全断面施工的方式建造地下工程的技术。

世界上最早的矩形隧道是1826年开始建造的英国伦敦穿越泰晤士河底的公路隧道,隧道断面为11.4 m×6.8 m。由于初始未能掌握抵制泥水涌入隧道的方法,隧道施工过程中2次被淹,后来在东伦敦地下铁道公司的合作下,通过对盾构施工进行改进,用气压辅助施工,于1843年完成了全长458 m的第1条盾构法隧道。该项目开创了盾构法建造地下工程的先河,但当时的设备比较简陋,采用人工掘进(见图1),工效相对较低,安全性也很差。

图1 泰晤士隧道盾构施工示意图

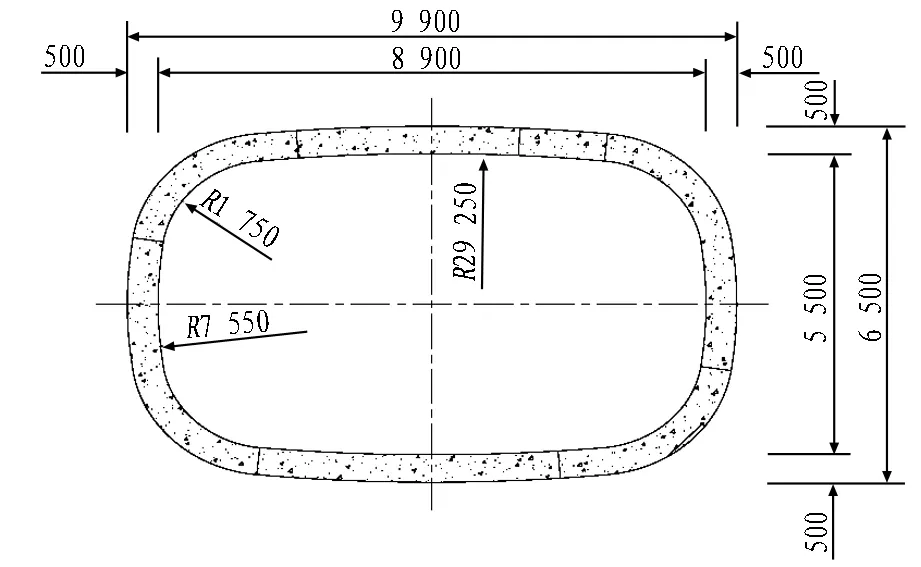

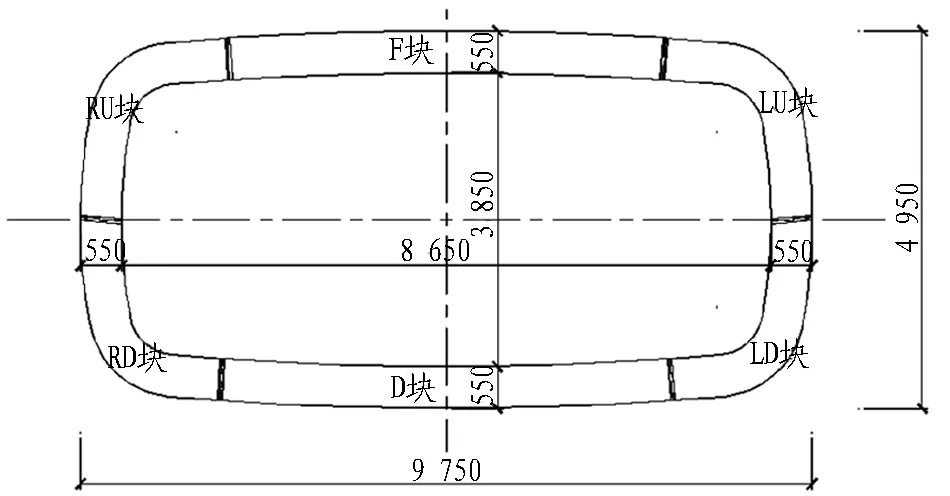

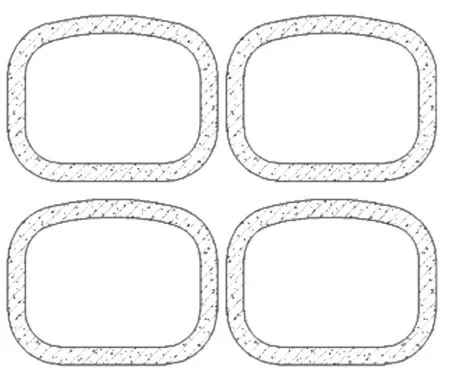

日本有多个工程采用了矩形盾构法进行施工。1999—2004年,在日本京都市地铁东西线的六地藏北工区,采用矩形盾构修建了长760.79 m的区间隧道[7]。矩形盾构外包尺寸为10.24 m×6.87 m,采用的管片为钢筋混凝土复合管片和铸铁管片(见图2),管片外包尺寸为9.9 m×6.5 m,壁厚550 mm,管片宽高比为1.52。

图2 六地藏北工区盾构管片图(单位: mm)

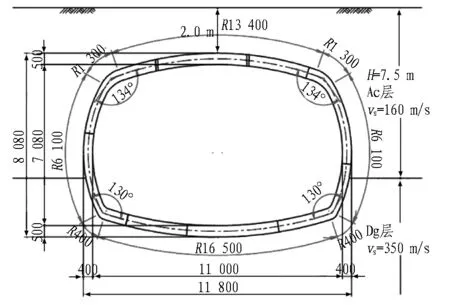

2009—2012年,在日本东京首都圈中央联络车辆道路相模纵贯川尻隧道工程中,采用矩形盾构修建了长417 m的往复段[8]。盾构外包尺寸为11.96 m×8.24 m,衬砌管片为钢纤维增强高流动混凝土管片(见图3),厚度为400 mm。

图3东京首都圈中央联络车辆道路相模纵贯川尻隧道管片(单位: mm)

Fig. 3 Segment of Tokyo Capital Circle Tunnel (unit: mm)

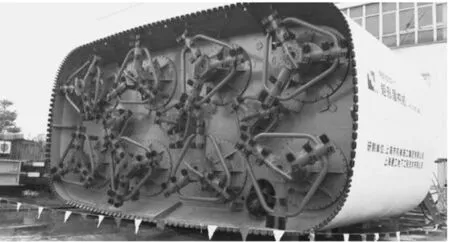

2015年,上海建工集团研制了1台10.1 m×5.3 m的土压平衡矩形盾构(见图4)[9],衬砌采用混凝土与钢板的复合结构(见图5),并用于上海虹桥临空园区10-3、11-3地块地下连接通道工程施工,掘进距离28 m。该矩形盾构主要适用于地下通道和城市地下快速路工程施工。

单体矩形掘进机断面尺寸不宜过大,现今既有成功案例的断面宽度均在12 m以内,适用于双车道交通隧道、地下人行通道、地下综合管廊等项目。

图4 矩形盾构

图5 上海虹桥地下连接通道工程隧道管片(单位: mm)

Fig. 5 Segment of Shanghai Hongqiao Underground Connection Engineering (unit: mm)

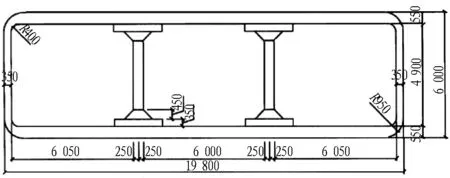

2004年,新疆乌鲁木齐采用20 m×6.2 m×7.8 m三联体组装形式的矩形盾构(见图6)、履带式行走模板拼装机和现浇衬砌箱体钢模施工了超大断面矩形隧道[10]。该项目为地下商业街,主体结构南北长约328 m,东西宽19.8 m,矩形筒体结构(见图7)高6 m,内净高4.9 m,覆土最大深度为4.75 m。该项目采用联体盾构全断面施工,安全风险小,对周边环境影响小;以现浇钢筋混凝土取代传统盾构管片,结构整体性好,承载机制明确,适用常规设计理论。

图6 三联体矩形盾构断面

图7 三联体矩形隧道结构示意图(单位: mm)

Fig. 7 Structure diagram of triplet of rectangular tunnels (unit: mm)

该项目原设计使用套筒式反铲挖掘机械手开挖(见图8),利用螺旋输送机和皮带输送机出土;施工时改为采用小型挖掘机直接挖土装车的形式。由于隧道工作面采用敞开式开挖,施工对地层的影响不易控制;盾构的推进反力依靠钢模和现浇混凝土的摩擦力提供,混凝土的初凝时间限制了盾构的推进速度。

图8 单体盾构结构示意图

对于类似项目,可以通过改进设备掘进方式提高掘进过程的安全性,使用新材料、新工艺提高主体结构的制造安装速度。

对于矩形隧道全断面建造技术,受限于掘进设备的制造难度、制造成本、施工难度等因素,适用断面不能过大。

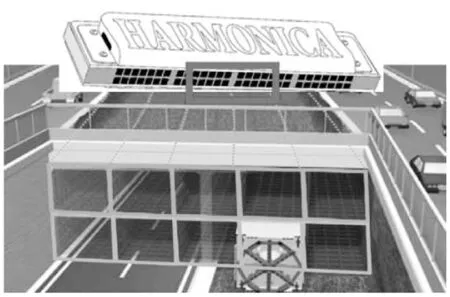

2 大断面分部掘进技术(口琴工法)

21世纪初,日本大成建设株式会社开发了“口琴工法”[11]。所谓口琴工法是将大断面矩形隧道分成若干个小断面隧道,使用小型掘进机逐条开挖小断面隧道后,再将数条小断面隧道合并成一个大断面隧道的施工方法。小断面隧道洞口累积起来的形状仿佛口琴,因此该工法被命名为“口琴工法”,见图9和图10。

根据大断面的尺寸、现场条件、掘进机和钢壳的运输条件等决定小断面的数量。采用特殊结构接头以控制邻近小断面隧道之间的间距,并使其发挥止水作用。

图9 口琴工法

(a) 施工期间

(b) 施工结束

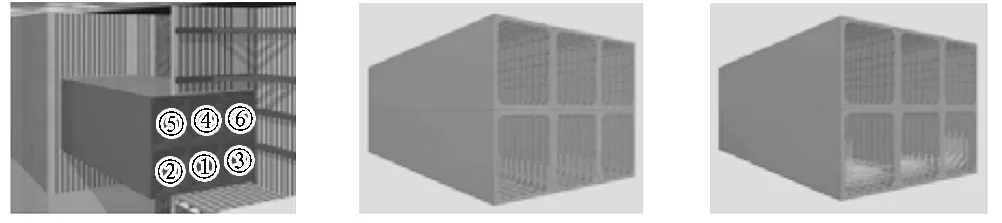

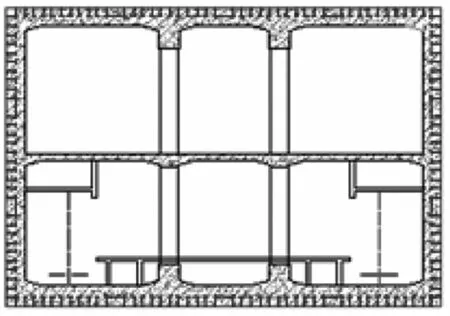

口琴工法的施工顺序如图11所示,大矩形断面分成纵向2层,横向3列,共6个小断面,具体施工顺序如下。

(a) 步骤1 (b) 步骤2 (c) 步骤3

(d) 步骤4 (e) 步骤5 (f) 步骤6

(g) 步骤7 (h) 步骤8 (i) 步骤9

图11口琴工法施工顺序

Fig. 11 Construction sequence of Harmonica method

步骤1: 首先开挖下层中央的隧道①,其作为基准隧道,影响着其他隧道的掘进精度;

步骤2: 继续开挖与隧道①相邻的隧道②和③;

步骤3: 在始发井和接收井的下方组装支护平台,之后再按照顺序开挖隧道④—⑥;

步骤4: 开挖完所有的6条隧道后,对各个隧道之间的接头进行止水处理;

步骤5: 拆除位于底板位置的外壳板;

步骤6: 组装钢筋;

步骤7: 浇筑底板混凝土,之后依次构筑侧壁和顶板,侧壁上部及顶板使用不压密的高流动混凝土;

步骤8: 切断、拆除内部残留的钢壳部件;

步骤9: 大断面隧道完成。

口琴工法将隧道分部施工与隧道掘进机相结合,极大地提高了地下空间挖掘的机械化程度;但该工法通常采用钢管片作为初期支护,临时结构废弃量较大。

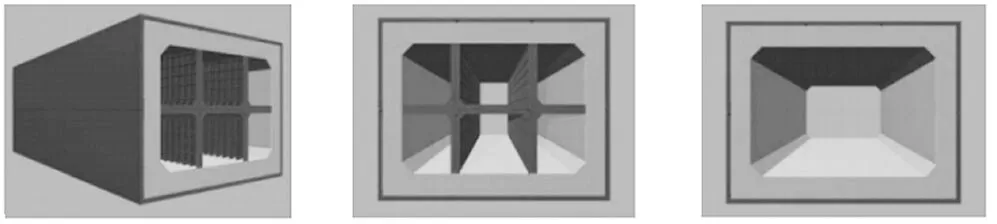

3 建筑分部群洞技术

对于某些大断面矩形地下工程,在满足建筑功能的前提下,可将其设计为分离式群洞,以便于全断面机械化掘进施工。

3.1 完全隔离隧道

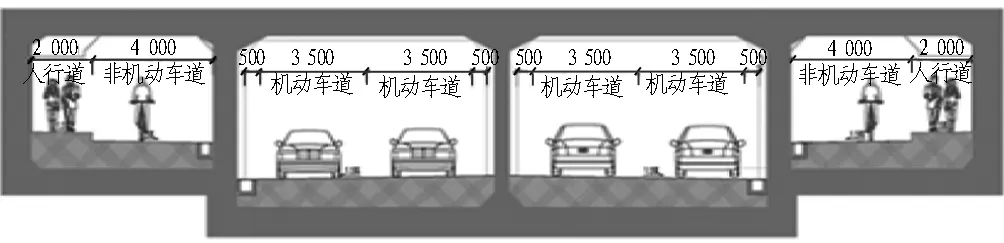

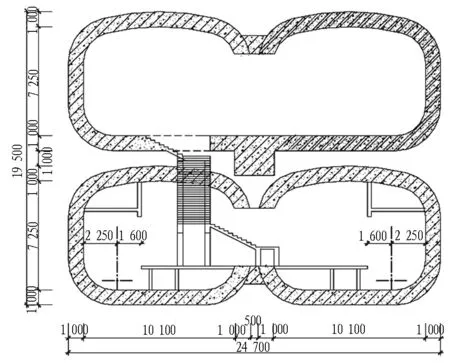

郑州红专路隧道按4幅路布置,中间2幅路为机动车道(双向4车道),两侧分别有4 m的非机动车道和2 m的人行道(见图12)。下穿顶管隧道设计为4孔隧道平行布置(见图13),隧道间净间距1.0 m,覆土厚度为3.5~4.0 m,顶管最长顶进距离为105 m。

图12 明挖暗埋段隧道断面图(单位: mm)

图13 矩形顶管段隧道断面图(单位: mm)

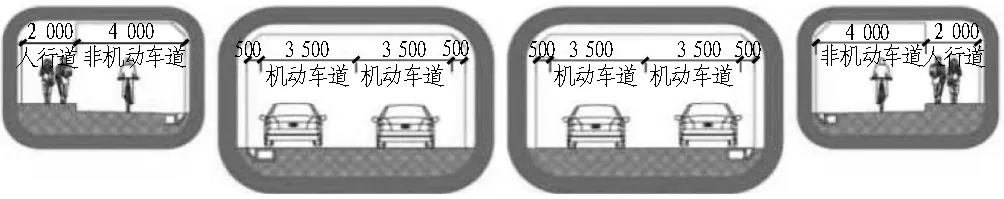

3.2 局部联通隧道

佛山越秀星汇云锦项目采用4个小断面矩形顶管以0.5 m的间距顶进完成[12]。4条顶管通道从北向南功能定位依次为商铺、人行通道、商铺和车行道。人行通道和商铺之间通过6个3 m×3 m和1个5 m×3 m的门洞相联通。4个通道形成彼此联通的空间,实现了由“隧道”向“地下空间”的转变,见图14。

建筑分部群洞技术适用于多种项目类型,如可基于隧道掘进机的研制能力,将地铁车站标准断面(见图15)拆分成适用设备掘进的若干个断面(见图16),各条隧道分多次顶进施工。各结构之间可考虑留有一定的施工间隙。

图14 顶管联通道横剖面图

图15 地铁车站标准横断面图

图16 车站建筑分部拆分示意图

各条隧道施工完毕,根据建筑功能需求,在隧道的若干部位联通相邻隧道,施工内部的站台板、轨顶风道、楼梯等结构,如图17所示。

3.3 全部联通地下空间

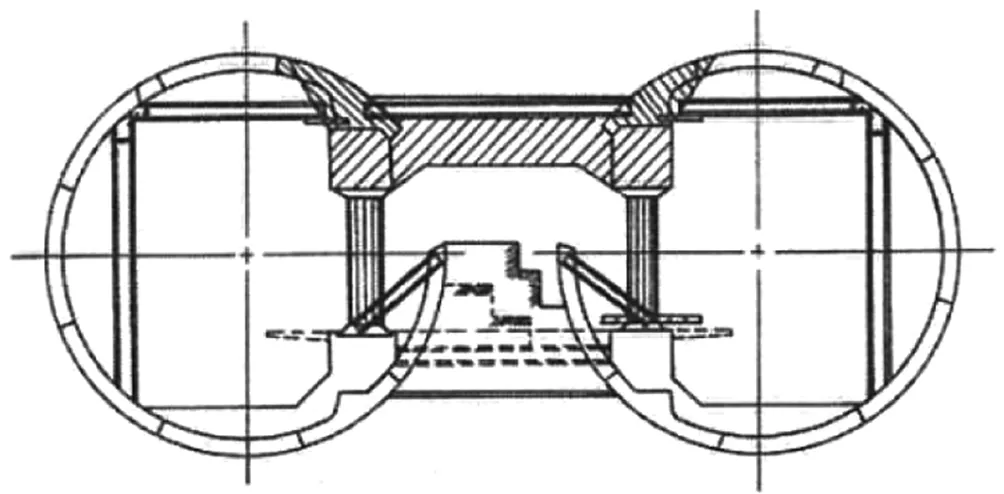

群洞施工完成后,隧道之间也可以大范围联通,形成贯通的整体空间。日本新御茶之水站为双洞型盾构隧道车站(宽度为9.0 m的岛式车站),如图18所示。外径为7.74 m的2条盾构隧道的净间距为2.0 m,使用了11个分块的铸铁管片。盾构隧道施工完成后,将车站范围内的隧道联通形成岛式站台[13]。该项目车站与区间隧道共用1台设备,故两侧为圆形结构,其为单独开发的矩形地下空间提供了一种建造思路。

图17 群洞联通示意图(单位: mm)

图18 双洞型车站联通示意图

该项技术充分考虑了掘进设备的研制能力及结构施工的适用性,但不可避免地会对建筑功能有一定的影响。

4 地下工程结构分割与转换技术(CC工法)

4.1 工法概念

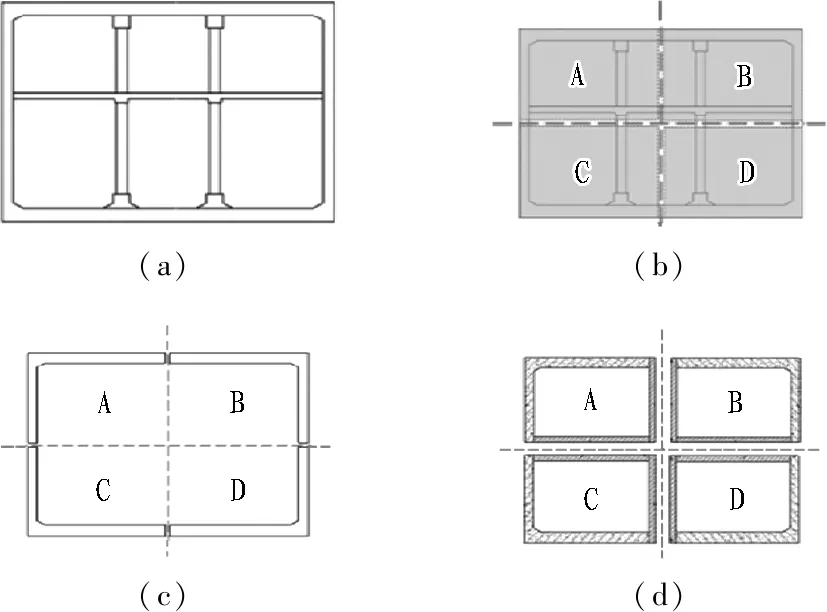

地下工程结构分割与转换工法[14],首先按照断面分部掘进技术进行大断面拆分(见图19(a)和图19(b)),在空间拆分的同时,将迎土面结构(见图19(c))进行拆分、预制,与临时结构组合成环(见图19(d)),作为分部小断面隧道掘进的支护结构;然后,按一定顺序先后完成小断面隧道的掘进(见图20(a)—(d)),进行地下工程内部梁、柱、板等内部结构的施工(见图20(e)),拆除相邻隧道的临时结构,处理结构的节点、接缝,在进行隔离式隧道向敞通式地下空间转换的同时,完成结构受力体系的转换(见图20(f))。

(a)(b)(c)(d)

图19地下工程结构拆分与临时组合

Fig.19 Structure separation and temporary combination of underground engineering

(a)(b)(c)(d)(e)(f)

图20地下工程结构分隔与转换工法施工步序

Fig. 20 Construction sequence of cut and convert method of underground engineering

4.2 技术特点

1)地下工程结构分割与转换技术充分借鉴了全断面掘进技术、建筑分部群洞技术、断面分部机械化掘进技术等地下工程建造技术的理论和经验,确保了该项技术理论的成熟性和技术的可行性,为该项工法研究及创新奠定了基础。

2)在地下工程分割与转换技术之前,大断面地下工程施工技术主要着眼于通过将大断面隧道分部为小断面隧道施工,在初期支护的防护下,为主体结构施工提供安全的作业空间。而该项技术,将构筑空间和结构施工2道工序合二为一,将迎土面临时结构和迎土面永久结构合二为一,既提高了工效,又减少了浪费。

3)地下工程结构分割与转换技术是预制装配式结构在地下工程中的创新应用,延续了地下工程分部施工的理念,将预制装配式结构和隧道全断面掘进技术进行整合,利用预制混凝土构件(PC构件,采用工厂化生产),具有制造节能、施工快、质量好、现场施工作业量小、建筑垃圾少、工地噪声小等特点,可有效提高建筑质量,提高生产效率,降低成本,实现节能减排和保护环境的目的。

4.3 技术应用若干注意事项

1)结构设计与检算必须要考虑结构的承载路径和制造安装条件。在水土压力作用下,结构体系先后以单体状态、转换状态、整体状态承载。外部作用和结构体系都在变化,结构设计应结合施工工艺分阶段进行检算。计算模型假定应与作业程序及控制要点保持一致,宜采用增量法原理进行结构分析。

2)地下工程结构分割方案需要进行系统性研究。在综合考虑结构几何与受力特点、场地条件、设备及预制构件运输条件、构件组装条件及效率外,还需考虑结构分割处接头后续处理的可行性、安全性与经济性。在富水地层,要特别注意接头接缝的防水问题。

3)地下工程结构转换工序需要制定严格的控制标准。分部永久结构的制造安装方式、临时结构的拆除方式会直接影响结构体系及构件的受力状态,应该基于设计计算假定,制定永久结构制造安装和临时结构拆除施工的工艺控制标准,并严格执行。

4)分体隧道施工过程中要严格控制好隧道轴线偏差。一方面,采用分部机械化施工,相邻隧道间距很小,轴线偏差过大会造成与相邻隧道的干涉或导致后续节点处理困难;另一方面,矩形断面的地下工程埋深通常较浅,轴线偏差过大,需要进行大幅度的蛇形纠偏,对地层扰动过大,易导致地层的整体破坏。

5)掘进设备需要进行特殊设计。基于提高工效考虑: 采用模块化设计,便于转场;采用管线快速接头,加快工序转换;采用连续出渣系统,提高设备使用率等。基于保护环境考虑: 采用高效的测量系统,及时、准确地获知隧道轴线及掘进设备空间姿态;完善渣土改良系统,保障渣土改良的质量及均匀性;配备灵敏的土舱压力测量系统,随时掌控土舱压力;增加盾体减摩装置,减小设备背土效应。

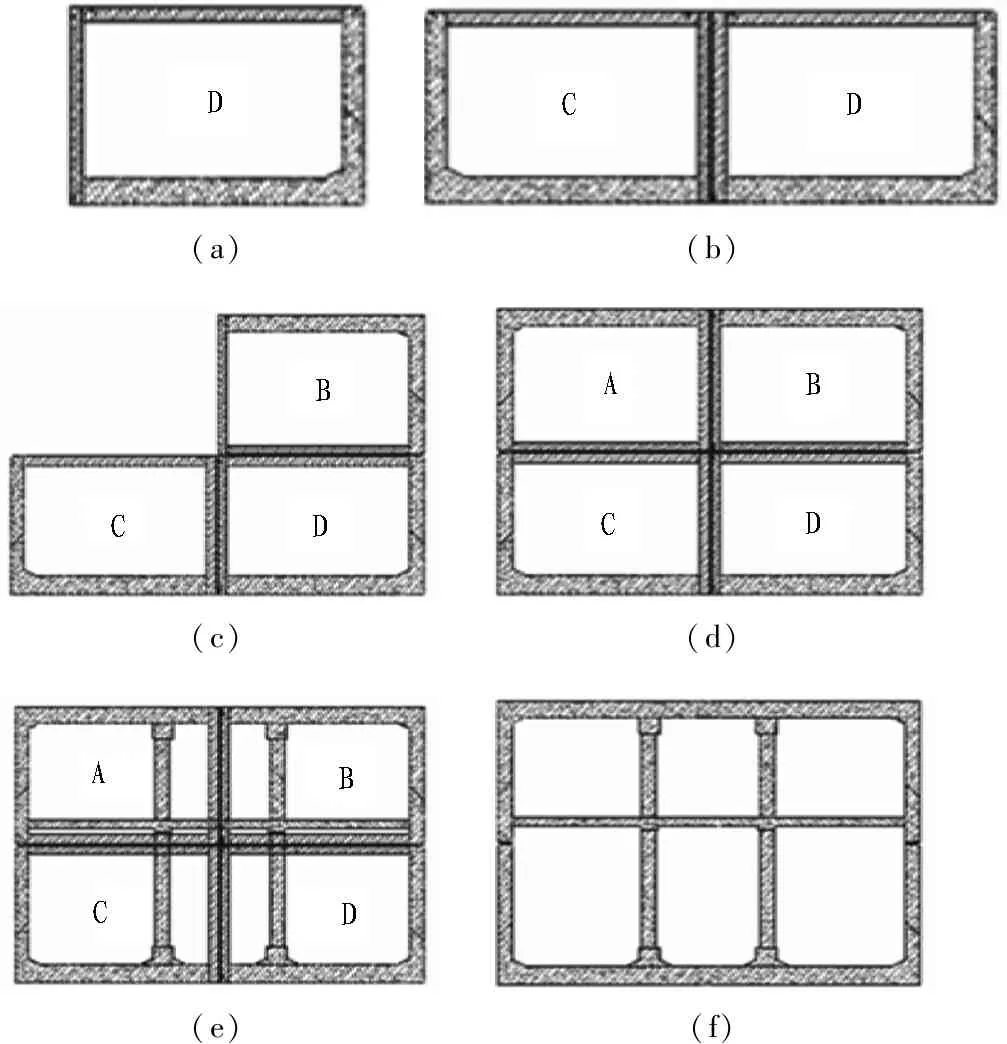

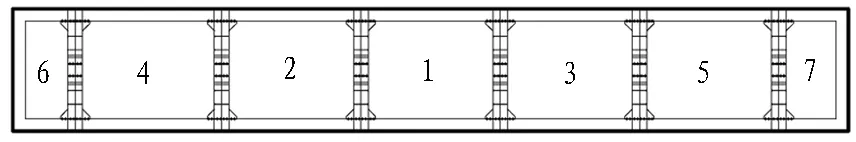

4.4 工程实例

中铁工程装备集团地下停车场项目为地下1层自行式停车场,总建筑面积3 288 m2,覆土埋深3 m;主体结构为预制装配式框架结构,采用地下工程结构分割与转换技术实施完成。工程结构主体由7条顶管隧道组成,采用1台5 m×5.7 m顶管机顶推中间5跨,其余2个边跨待顶管机改装断面为5 m×2.85 m后,再分别由始发井往接收井顶进。地下停车场工程结构划分如图21所示,施工现场如图22所示。

(a) 平面图

(b) 断面图

(a)

(b)

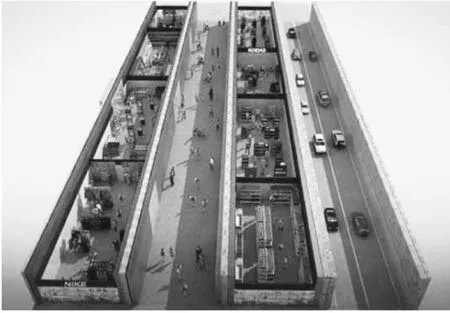

5 大型矩形断面地下工程机械化建造技术展望

综上所述,大型矩形断面地下工程机械化建造技术形式多样,可以广泛应用于城市地下空间开发建设。大型矩形断面地下工程机械化建造技术应用及创新,应基于工程对象,以适用为根本,以保证工程质量、安全、环保为基础,以提高施工效率、降低工程成本为目标,从建筑形式、结构类型、建筑材料、工程装备、组合创新、理论体系等方面进行研究。

5.1 建筑形式创新

在满足建筑功能需要的前提下,将大型矩形断面地下工程拆解成若干个分离式隧道,以便于应用中小型隧道掘进设备进行施工。如: 将双向4车道或6车道交通隧道分离成上下行2条隧道;将多舱综合管廊分离成若干条隔离式隧道;将地铁车站的站厅、站台或上下行拆解成隔离式隧道先行施工,然后再局部联通等。

5.2 结构形式创新

在满足地下工程结构极限承载力、保证其正常使用的前提下,灵活选择既有结构类型或研制新型的结构类型,如复合式衬砌、单层衬砌、预制装配式结构、钢筋混凝土组合结构等。

5.3 建筑材料创新

适用的建筑材料可以提高施工技术的工效,为技术创新提供基础。如: 高强纤维混凝土为减小管片质量创造了条件;速凝早强混凝土为挤压混凝土工艺的推广应用提供了保障;玻璃纤维筋混凝土的应用提高了隧道掘进机工法破拆洞门的效率及安全性。

5.4 工程装备创新

工程装备创新可推动工法的创新,促进施工技术的进步。矩形断面隧道掘进设备(如盾构、顶管、巷道掘进机等)的研制与成功应用,奠定了大型矩形断面地下工程盾构法建造技术的基础。矩形断面隧道掘进机的创新,可考虑以下方向: 1)适用于大断面的单体或联体隧道掘进机; 2)适用于超前支护或结构预筑的小断面掘进机; 3)适用于软岩、碎岩、软硬不均、富水地层等不良地质类型的隧道掘进机; 4)适用于新型支护结构的隧道掘进机等。

5.5 组合创新

组合创新可以从2个方面考虑: 1)不同创新要素的组合,即根据工程建设的需要,采用不同的建筑形式、结构形式,使用不同新型材料,应用先进的工程装备,实现工法创新的目的; 2)不同工法的组合,即综合考量项目特点,整合不同工法,扬长避短,实现工程施工效益最大化,如盾构法+新奥法扩挖、盾构法+明挖法扩挖、口琴工法+箱涵顶进等。

5.6 理论体系创新与发展

最后,非常重要的一项内容是大型矩形断面地下工程机械化建造技术理论的创新和发展。纵观地下工程的建筑史,其工程实践往往先行于理论研究。实践是理论的基础,理论对实践的反作用也至关重要。地下工程结构分割与转换技术的一大贡献就是“分割与转换”概念的提出,为大型矩形断面地下工程技术研究提供了一个科学的方法和工具。“分割与转换”从“部分与整体”的角度对地下工程技术进行诠释。“分割与转换”的对象可以是建筑功能、结构、空间等,也可以对2种及以上要素同时进行“分割”,进而展现为相应的技术形态。