化学法调质脱稳高含水油泥技术研究进展

仝 坤 谢加才 谢水祥 任 雯 刘晓辉 张明栋

1.石油石化污染物控制与处理国家重点实验室 2.中国石油集团安全环保技术研究院有限公司

0 引言

高含水油泥(简称油泥)一般是指含油污水储存和处理过程中产生、未经脱水处理、含水率高达85%以上的油泥,包括页岩气开发、油气田含油污水处理过程中产生的浮渣、罐底泥和池底泥[1],炼油厂污水处理场的隔油池池底泥、浮选池/气浮池浮渣等[2-3]。油泥的有机组分十分复杂,既有石油,又有原油开采、输送、储运、炼制和含油污水处理过程中大量加入、多为亲水型的化工助剂[4]。这些石油组分、化工助剂与水和黏土矿物形成水包油(O/W)、油包水(W/O)型复杂稳定的多相乳化体系[5],难破乳分离(超稳态油泥)[6]。因此,油泥的比阻和可压缩性系数比一般污泥大,难过滤脱水。

我国每年新增高含水油泥总量高达数百万吨[7],造成企业储存、运输[8]和处理处置费用高[3,9],给企业带来沉重的负担和环境污染风险。随着国家经济的快速发展、法律法规的完善、标准的提高、监管的严厉和公众环保意识的提升,企业经营压力和环境污染风险增高,油泥的有效处理处置已成为石油石化企业亟需解决的难题。尽管高含水油泥处理处置技术得到了快速发展,但脱水效果差是油泥处理处置的瓶颈[10],而解决油泥脱水难的关键在于调质脱稳。

1 高含水油泥化学法调质脱稳处理现状

1.1 高含水油泥性质

高含水油泥主要由大量的水(大于等于85%)、少量的有机成分和无机成分组成[1]。油泥的有机成分极为复杂,其来源不同而成分各异,主要为矿物油和化学药剂。矿物油由少量的饱和分、芳香分等轻质组分和大量的胶质、沥青质等重质组分(也是水—油两亲性天然乳化剂[11])组成,其不仅强化了油泥乳化体系的稳定性,也增加了油泥的黏度[12]。化学药剂是采油、储运和加工、含油污水处理过程中加入的有机表面活性剂及聚合物,如驱油剂、调剖剂、降黏剂、阻垢缓蚀剂、防蜡剂、杀菌剂、破乳剂、絮凝剂等[13],多为亲水性,也强化了油泥的亲水性。油泥的无机成分主要是无机盐和黏土矿物,黏土矿物颗粒细小、分散性强,是有机物的主要吸附载体[14]。因此,油泥的性质表现为油水密度差小、黏度大[15]、比阻高[16]、稳定性强,难过滤、难破乳、难脱稳。

1.2 化学法调质脱稳处理现状

高含水油泥的性质决定了其脱水的关键是调质、破乳和脱稳。调质脱稳就是通过不同方法破坏油泥多相乳化体系的稳定性,改变油泥中油、水和泥的赋存状态,实现油、水、泥的分离,以提高脱水效果。

化学法是指通过化学反应或物化作用和传质作用来破坏油泥多相乳化体系的稳定性,改变固体粒子群的界面性质与排列状态,实现油、水和泥分离的方法,主要有氧化法、破乳法、絮凝法、微乳化法等,一般是通过加入一种或几种化学助剂,在一定工艺条件下实现油泥多相乳化体系的破乳、脱稳的处理。

1.2.1 氧化法

氧化法是指采用氧化剂将油泥中大分子亲水性有机物氧化成小分子亲油性有机物或矿化实现油泥破乳、脱稳的方法。氧化法的核心是氧化剂,主要有H2O2/Fenton、固体二氧化氯、KMnO4、臭氧等。

路建萍等[17]采用化学除油降黏—污泥调理—离心脱水工艺处理某炼油厂废水处理系统的混合污泥(密度0.94~0.98 g/cm3,含水率93%~98%,含油率2%~4%,含固率1.0%~1.4%,pH值6.5~7.0,黑褐色黏稠状),最佳工艺条件下,即pH值=4、H2O2投加量为2.0 g/L、MH2O2∶MFe2+=4∶1、反应温度为35 ℃、反应时间为60 min、CaO投加量为7.0 g/L、离心转速为3 000 r/min,离心时间为5 min条件下,得到的泥饼含水率介于70%~73%;吴丽蓉等[18]采用酸调质—氧化降解处理油泥,其沉降性能由原来的5.2%提高到70.1%;刘宏伟等[19]投加氧化剂KMnO4预处理浮渣(含水率94.58%、含油率1.72%,pH值8.02),处理后含水率比传统方法降低了2.81%。

氧化法的优点是可将胶质、沥青质、腐殖质、糖类物质和蛋白质等有机分子的亲水基团进行氧化断链,实现油泥中有机质与氢键吸附水之间的有效剥离及破乳除油[20],缺点是成本高、H2O2/Fenton氧化剂存在安全风险[18]。使用时应选用温和氧化剂并靶向氧化有机物。

1.2.2 破乳法

破乳调质脱稳可分为物化破乳和电化学破乳两种方法。

1.2.2.1 物化破乳

向油泥中投加破乳剂,快速、有效地削弱或破坏油泥中的油—水界面膜,促进油泥中油—水的分离[21]。破乳剂的类型有两大类:①无机类,有酸、碱和盐;②有机类,有阴离子、阳离子和非离子表面活性剂。

1)酸破乳:即向油泥中加入硫酸、盐酸或其他固体酸,调节油泥的pH值,压缩双电层,降低油泥中胶粒的ζ电位,破坏乳化体系结构,实现油、水、泥分离。刘宏伟等[19]用硫酸调节炼厂浮渣的pH值进行脱稳处理,当pH值=4时,浮渣含水率从94.58%降至79.94%,比传统方法降低了3.90%。Guo等[1]利用硫酸改善油泥的脱水性能,pH值=4,120 min后,约析出77%的水分,毛细管吸入时间和过滤比阻分别降低93.1%和89.2%。酸破乳可通过破坏油泥的乳化体系来提高脱水性能[1],工艺简单、效果好,但大量加入的酸增加了后续处理的复杂性,易腐蚀设备,安全风险大。

2)碱破乳:实质是使用热碱液对油泥进行清洗。热碱液有强烈的洗油作用,可以洗掉固体颗粒表面吸附的油,改变其表面润湿性质,从而实现油泥的破乳脱稳。碱破乳处理后,固、液有一定程度的分离,脱出的水较澄清。缺点是固、液分离率偏低,并且药剂投加量较大[14]。

早期也有学者采用无机盐硅酸钠、碳酸钠、硫酸钠和磷酸钠等用于油泥的破乳调质脱稳[22],效果略差。

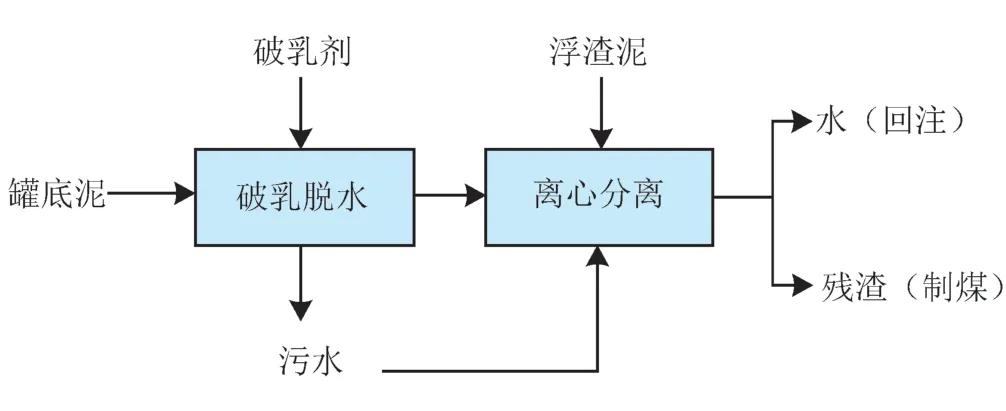

3)表面活性剂破乳:即采用适宜的有机表面活性剂与乳化剂生成络合物,使乳化剂失去乳化性或中和带电的油滴实现油泥脱稳。闫松[23]等加热油泥降低其黏度,向油泥中加入十二烷基苯磺酸钠、碳酸钠、聚丙烯酰胺复配药剂,在最佳工况下,油泥脱水率可达92.17%,其工艺流程见图1。

图1 表面活性剂破乳法离心脱水工艺流程图

物化破乳法适合含油量较高的油泥,可回收原油。采用物化破乳法针对油泥中主要有机物的成分和电位选用适宜破乳剂,优化工艺参数以提高脱稳效果[24]。该方法的发展趋势是采用无机和有机复配药剂进行处理。

1.2.2.2 电化学破乳

电化学破乳是在电渗析、电迁移和电泳等的联合作用下,利用低强度直流电使油泥中的水分、烃类和固体颗粒在外加电场的作用下分别富集在两侧电极的多孔介质上,从而实现油、水、泥的分离。

Yang等[25]研究结果显示,在4 cm电极间距、30 V电势差下,油泥中水的去除率可达56.3%。Elektorowicz等[26]研究结果表明,电破乳工艺可以减少约63%的水和约43%的轻烃,与表面活性剂联用可使轻烃含量降低到50%。

电破乳调质脱稳油泥受到很多因素的影响,如电阻、pH值、电势、电极间距等,且成本较高,在规模化应用中,可将油泥储存池用作电破乳反应池以降低成本[26]。

1.2.3 絮凝法

絮凝法是在油泥中加入电解质使微粒表面的Zeta电位降低,促进微粒之间的碰撞聚集脱稳,达到固液分离的目的。通常絮凝的实施靠添加适当的絮凝剂,其作用是吸附微粒,在微粒间“架桥”,促进液滴集聚。絮凝法常用的药剂分为无机絮凝剂/混凝剂和有机絮凝剂/助凝剂。

1.2.3.1 无机絮凝剂/混凝剂

无机絮凝剂主要有铝盐系列,包括硫酸铝[16]、聚合氯化铝[27]、聚合硫酸铝[28]等;铁盐系列包括聚合硫酸铁[28]、氯化铁[29]和铁铝复合聚合物[30]等。铁铝复合聚合物混凝剂比单盐的铁或铝聚合物处理油泥效果更好。无机絮凝剂的作用原理是通过压缩双电层及电中和作用,使污泥中胶粒的Zeta 电位降低,使水包油或油包水的外膜变薄,从而使稳定体系脱稳[31]。由于油泥中胶质和沥青质对温度的变化比较敏感,应用中需提高反应温度[32]。

1.2.3.2 有机絮凝剂/助凝剂

有机絮凝剂一般选用聚丙烯酰胺,其可在油泥颗粒之间形成桥联[29]。阳离子聚丙烯酰胺(CPAM)对油泥具有更好的絮凝、沉降作用[33]。无机絮凝剂和有机絮凝剂联合使用可通过压缩双电层、吸附电中和、吸附架桥、沉淀物网捕等作用实现油泥脱稳、凝聚,有助于油泥浓缩,从而大幅改善其脱水性能[34]。

絮凝法调质脱稳是广泛采用的传统方法,优点是工艺简单、投资和运行费用较低[35],缺点是不能回收矿物油、药剂投加量大、增加了油泥的重量。Cl-[36]和pH值[27]是影响絮凝效率的重要因素,应根据Cl-和pH值选择适宜的混凝剂和助凝剂,开展复配实验[37]。

1.2.4 微乳化法

微乳化法是利用微乳液具有超低界面张力、润湿能力强、乳化、分散及增溶能力强的特点,对油泥进行乳化处理,实现油、水和泥分离的方法[38]。微乳液是由油、水或电解质的水溶液、表面活性剂及助表面活性剂(通常为醇类)在一定条件下自发形成的热力学稳定、各向同性、外观透明或半透明的分散体系[39],具有超低的界面张力(小于等于10-4mN/m),良好的润湿、乳化、分散和增溶能力,能同时与油、水混溶,增溶一部分油或水。微乳液很早就用于三次采油、油泥或油砂中油的洗脱研究[38]。

杨洁等[40]配制微乳液的油相有甲苯、煤油,表面活性剂选用壬基酚聚氧乙烯醚(NP-10)、十六烷基三甲基溴化铵(CTAB),助表面活性剂选用乙醇、异丙醇、正丁醇。不同油相和助表面活性剂对脱水效果影响的实验结果表明,煤油为油相,正丁醇为助表面活性剂时,脱水率最高,可达94.60%。在其他条件相同的情况下,采用CTAB、NP-10按质量比为1∶6复配时的脱水率高达95.23%,高于单独使用NP-10作为表面活性剂时的脱水率(78.94%)。

微乳化法操作简便,可以快速破坏油泥的油水界面膜,有效实现破乳脱稳,脱水效率高[40]。缺点是微乳液的用量很大,一般为油泥质量的几倍甚至十几倍,大规模工业化应用成本很高[41]。采用微乳化法既要优选适宜的表面活性剂、助剂及油,也要研究微乳化液的回收及循环使用。

1.2.5 强化化学法

受油泥性质影响,单一法调质脱稳并不彻底,可采用不同方式强化脱稳。强化化学法调质脱稳的方法主要有:①不同方法组合,如采用氧化[19]、破乳[42-43]等强化絮凝脱稳,刘宇程等[43]使用破乳剂WDP-9破乳后,再加入聚合氯化铝、聚丙烯酰胺在最佳工艺条件下对油罐底泥(含水率高达75.84%、含油率为17.68%)进行调质、离心处理,脱水率可达85.70%,脱油率达67.10%;②选择高效处理设备如污泥调节器[44]、油水分离器等辅助脱稳、分离。

2 技术发展趋势

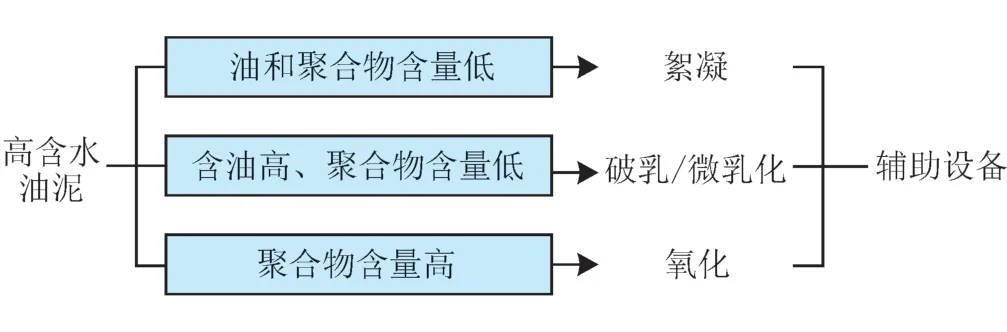

随着页岩气开采难度加大、油气田开采进入中后期和炼油原料的劣质化,大量化学药剂加入导致油/气、水分离难度增大,产生的高含水油泥成分日趋复杂、稳定性增强,脱水分离的难度也逐渐增大,因此调质脱稳尤为重要。影响油泥脱水的主要因素是油泥中有机物的成分及含量、黏土成分、Cl-和pH值等,其中最为关键的是有机质成分,即石油组分中胶质和沥青质及高分子聚合物等。提高油泥调质脱稳的关键一是破化多相乳化体系的结构,二是提高分离效率。因此,应针对油泥中有机物成分和含量,分质、分类选择适宜技术处理,含油率低(小于5%)且聚合物含量低的油泥可选择絮凝处理;对于含油率高(大于等于5%)且重质化严重、聚合物含量低的油泥,可选择破乳、微乳化等可实现调质脱稳和回收油的双效技术;而对于聚合物含量高的油泥,宜采用氧化处理,将重质组分氧化小分子化,再辅以破乳/絮凝等处理提高调质脱稳效果。同时还可辅以超声、微波等辅助破乳设备,油泥调节器、油水分离器等辅助分离设备强化调质脱稳(图2)。

图2 高含水油泥分质分类适宜处理技术图

3 结束语

高含水油泥是一种成分复杂的多相乳化体系,乳化严重、絮体结构稳定,脱稳、脱水效果差是油泥处理处置的瓶颈。因此,油泥脱水处理前应先进行调质脱稳处理以提高脱水效果。化学法因调质简便、快捷、脱稳彻底而应用广泛,主要有氧化、破乳、絮凝和微乳化等。化学法针对性强,各有优缺点,应根据油泥的有机物成分、后续脱水工艺及设备、脱水后处理处置要求和处理剂的性质、价格和产地等因素确定适宜的方法。采用化学法既要实现油泥破乳脱稳,又要尽可能回收矿物油且不增加油泥的质量。可采用不同化学法组合、化学法与物理法如超声、微波等协同处理,或采用油泥调节器、油水分离器等高效分离设备强化调质脱稳,以提高处理效果。