800 kV特高压直流入地电流对埋地钢管道的影响

张 良 何 沫 张凌帆

中国石油西南油气田分公司安全环保与技术监督研究院

0 引言

特高压直流输电系统能够远距离大容量输电,在我国能源需求快速发展、电力资源分布严重不平衡的背景下,具有巨大的经济效益[1-3]。特高压直流输电系统单极大地返回运行时,工作电流持续通过接地极注入大地,电流可经由附近管道防腐层破损点进入,沿管道流动一定距离后再由管道流出,在流出点管壁处造成严重腐蚀[4-7]。为降低特高压直流输电接地极对埋地金属管道的影响,国内管道已采用多种防护手段控制金属腐蚀,但尚未在正受干扰条件下开展过管道参数监测工作[8-15]。笔者以西南某管道为研究对象,创新性提出管道受影响程度的测试方法,通过对特高压直流接地极放电过程中管道腐蚀参数的监测,研究该管道受影响程度及腐蚀防护措施有效性。

1 现场概况

西南某管道全长120 km,采用D813×9/10/11/14.2 mm螺旋缝埋弧焊钢管和直缝埋弧焊钢管,管材为L485M钢,全线采用三层PE外防腐层。沿线地形以山坡、旱地、坡地、梯田为主,管道附近土壤电阻率介于11.31~251.2 Ω·m,土壤腐蚀性以中等腐蚀性为主,强腐蚀性次之,少量基岩地区为弱腐蚀性。

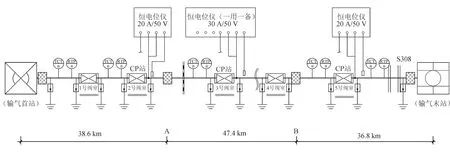

管道沿线设置5座截断阀室,阴极保护系统包括3座阴极保护站、120个普通测试桩、47处直流排流设施、2个线路分段隔离绝缘接头。在进、出阀室两侧管道的合适位置各设置1处过电位保护点,各过电位保护点安装防浪涌保护装置对阀室进行排流保护,防止线路管道上的电涌对阀室内设施设备的冲击和干扰。全线共设置2处远端排流点,局部接地锌带排流点共45处,锌带平行于管道同沟敷设,埋深与管道底标高相同,距离管道水平距离约0.3 m。阀室及阴极保护站分布情况如图1所示。

管道附近接地极为800 kV特高压直流输电接地极,采用同心双圆环依地势水平敷设,外环半径为315 m,内环半径为240 m。内环、外环均采用焦炭填充,截面为0.6 m×0.6 m,内环埋设深度为3.5 m,外环埋设深度为4.0 m。该接地极与管道最小间距为14.8 km,设计性能:额定电流为4 540 A,暂态电流为6 045 A,最大电流为8 500 A。本次输电系统单极运行从0:20:00开始,至0:58:55结束,历时38分55秒,接地极负极放电电流为2 375 A,最大峰值电流为2 420 A。

图1 管道阀室及阴极保护站分布图

2 技术方案

为测试出接地极放电过程中管道的腐蚀情况,根据管道现场情况,创新性形成了特高压接地极放电过程中附近管道受影响程度测试方法。所采用的技术手段如下。

2.1 管道阴极保护有效性测试

对目标管道的恒电位仪性能、通断电位、绝缘法兰性能和排流设施性能进行综合测试,确定管道阴极保护系统的可靠性。

2.2 恒电位仪输出电流监测

在接地极放电过程中,同步对3座阴极保护站的强排性恒电位仪的电流输出进行监测,根据测试结果判断恒电位仪在受影响过程中发挥的作用。

2.3 管地电位连续监测

为明确杂散电流干扰下管道的吸收和排放电流区域,记录放电过程中管道出现的最大电位偏移值,选择17个测试点,应用电位数据记录仪连续记录管道沿线各点电位变化情况。

2.4 管中电流连续监测

采用环式直流电流测试仪连续记录放电过程中管中直流电流的大小和方向。测试点位置选定数值模拟中干扰强烈的区域间隔1 km开挖2处探坑。

2.5 管体腐蚀监测

在接地极放电开始前,根据数值模拟结果选择3处腐蚀严重位置设置由ER腐蚀探针和腐蚀检查片组成的智能阴极保护评估系统。在放电结束后使用配套的手持机采集ER探针的腐蚀速率。

3 测试结果

3.1 管道阴极保护有效性测试

根据测试结果,各阴极保护站恒电位仪均运行正常,管道沿线102处测试桩的通/断电位均满足标准要求,各站及沿途分段隔离绝缘接头测试结果为合格。在50号和51号测试桩处测得排流锌带接地电阻过大,其余测试桩锌带接地电阻均达到要求。

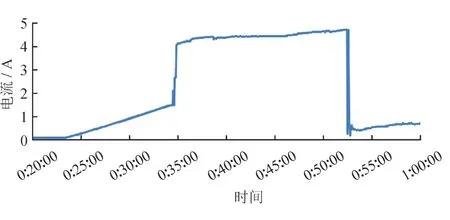

3.2 恒电位仪电流监测

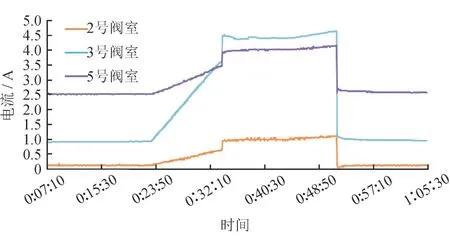

在放电时间点前,3台恒电位仪电流输出平稳,放电后为抑制杂散电流干扰,恒电位仪开始增大输出,预期3号阀室干扰严重段输出增加幅值最大,由0.91 A增加至4.64 A,输出调整量为3.73 A。3台恒电位仪在放电结束点输出瞬间下降至正常范围,对杂散电流干扰相应快速,自动调整时间基本无迟滞现象(图2)。

图2 恒电位仪电流输出曲线

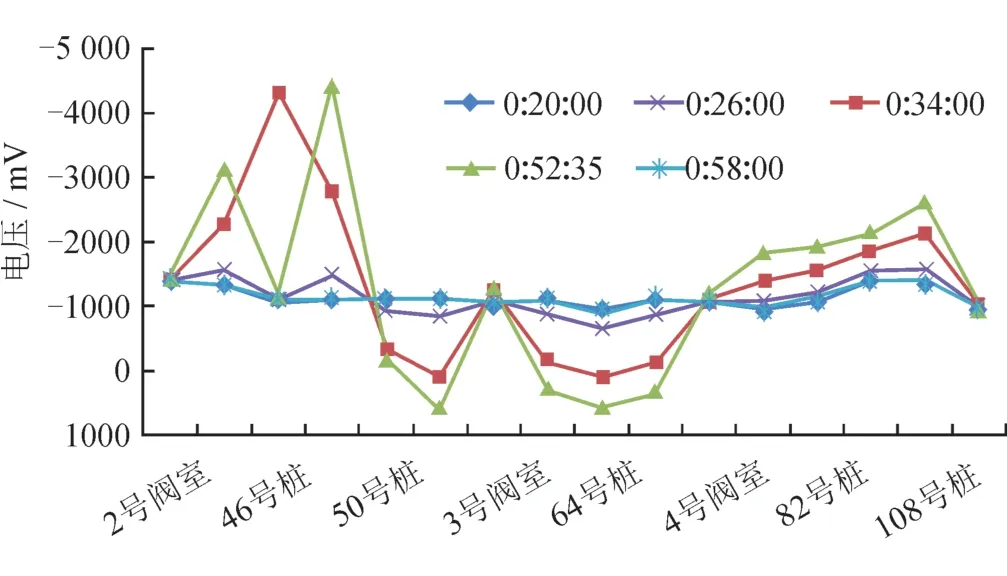

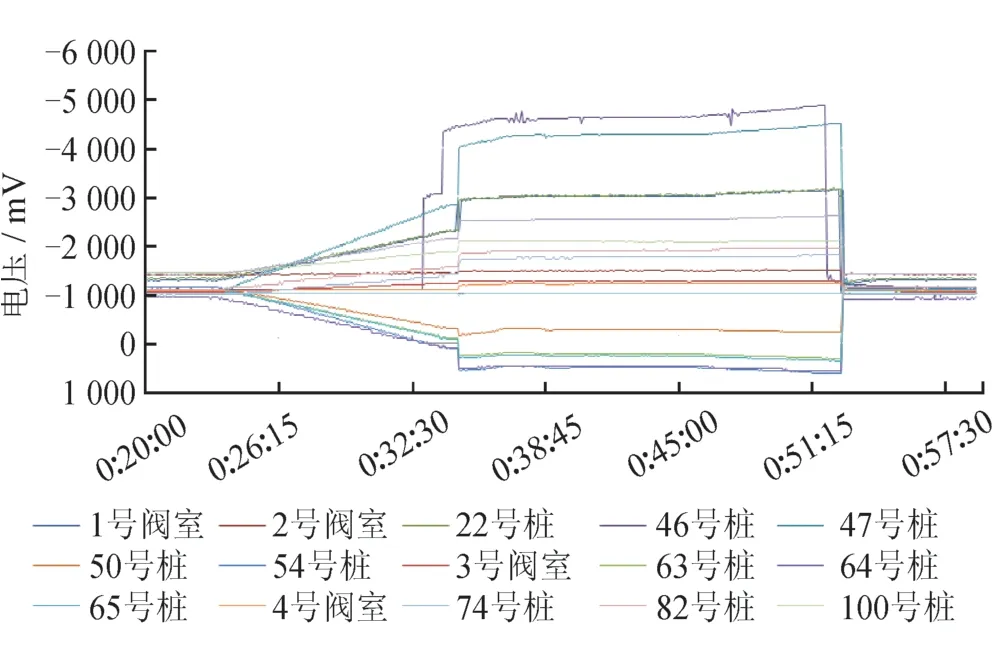

3.3 管地电位监测

对所选的17个测试桩进行了管地电位连续监测,经数据分析,结果如下:

1)2号、3号阀室测试点位于恒电位仪通电点附近,结果显示管道电位受到钳制作用,放电期间保护电位基本稳定,2号阀室为-1.3~-1.4 V,3号阀室为-1.0~-1.2 V。

2.牢固树立经济效益的理念。效益是企业的立身之本,没有效益就没有一切。现在,油田调整了经营考核办法,将过去考核返还的部分纳入成本管理;同时,员工住房补贴增长、疗养补助发放的政策执行,都意味着公司成本支出大幅提高。成本增加了,效益就会受到影响。公司的工作重点,就是要努力用效益的增长来弥补成本刚性增长的空缺。要坚决突出效益第一位置,加强经营管理,降低成本、挖潜增效,不断提高公司经济运行质量。

2)50号测试桩和4号阀室是发生电位正负交变的边界线,2号阀室至50号测试桩段,以及4号阀室至纳溪西站段是本次放电期间的阴极区,接地极的干扰由此区域流入管道,管道表面无腐蚀风险,但大电流极化管道,可能导致阴极剥离,甚至金属表面氢损伤。

3)50号测试桩至4号阀室段是本次放电期间的阳极区,接地极的干扰由此区域流出管道,管道表面漏损点位置有腐蚀风险。

4)64号桩监测点在0:52正向偏移达到全线最大值为+568 mV,偏移量为1 500 mV,为电流流出区域。

5)46号桩监测点在0:52负向偏移达到全线最大值为-4 853 mV,偏移量为3 971 mV,为电流流入区域。

6)放电结束后管道电位恢复至放电前水平,可确定杂散电流干扰影响时间段为:00:26~00:54,管道受到约28 min持续放电干扰。

各点详细测试结果如图3、4所示:

图3 管道沿线放电期间不同位置的电位分布图

图4 管道沿线放电期间不同时段的电位分布图

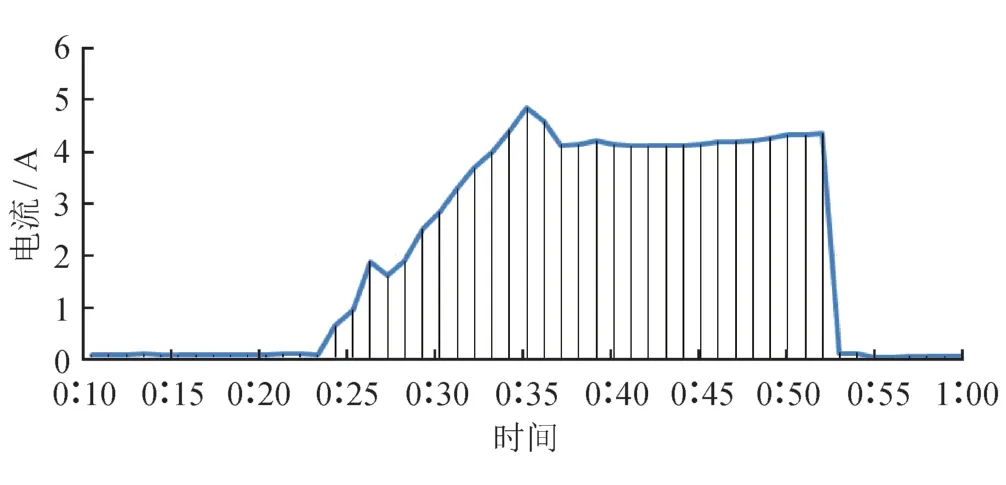

3.4 管中电流监测

针对预评估干扰较大区段,分别选择在2号阀室下游5 m处和46号测试桩附近开挖探坑安装电流环,监测电流时序如图5、6所示。监测结果如下:

图5 2号阀室处管中电流监测图

图6 46号测试桩处管中电流监测图

接地极放电干扰前管道中的阴极保护电流量为0.09 A,00:23开始管道吸收入地电流并线性升高至1.5 A,至00:34电流瞬间升高到4 A,并持续至00:53后瞬间下降至0.19 A,持续时间30 min,基本与电位监测结果一致。

干扰期间2号阀室附近监测点测得最大管中电流为4.74 A,46号测试桩附近监测点最大管中电流为4.84 A,较正常阴极保护电流分别增加了4.65 A和4.75 A。

3.5 管体腐蚀速率监测

本次现场测试对管道沿线3处埋地腐蚀探头进行了腐蚀速率测试,测试结果反映出2号阀室旁,试片的外腐蚀速率超过NACE SP0169规定要求。测试结果如下:

1号腐蚀监测点腐蚀速率为0.049 mm/a;2号腐蚀监测点腐蚀速率为0;3号监测点腐蚀速率为0.016 mm/a。

4 结论

1)特高压直流输电接地极入地电流对附近管道的影响程度可以通过管道阴极保护有效性测试、恒电位仪输出电流监测、管地电位监测、管中电流监测和管体腐蚀速率监测的结果进行综合评价。

2)在未干扰条件下,该管道仅1处测试点极化电位不达标,阴极保护系统总体运行正常,管道沿线极化电位达到标准要求。另外存在2处排流锌带接地电阻过大。

3)接地极放电对管道全线均造成了干扰影响,管道阴极区即电流流入区域,最大负向偏移达到-4 853 mV,偏移量为3 971 mV,管道阳极区即电流流出区域,最大正向偏移达到+568 mV,偏移量为1 500 mV,最大管中电流达到4.84 A。

4)在特高压直流输电接地极放电期间,管道强制电流恒电位仪自动调节电流输出量,低电阻锌带排流设施成为良好的干扰电流通道,各种腐蚀防护措施综合发挥作用,对稳定管道极化电位发挥积极作用,降低了管道腐蚀风险。

5)即使在多种管道腐蚀防护手段协同作用下,ER腐蚀探监测管道外壁腐蚀的最大腐蚀速率0.049 mm/a,超过了管道设计控制目标,且本次放电涉及的电流量远低于额定值,由此可见特高压直流输电系统在单极大地返回运行状态下会对附近管道造成较大影响。