火电厂燃煤全自动制样机性能试验方案研究

王志坤,王杰,王爱明

(湖北华电江陵发电有限公司,湖北 荆州 434400)

1 研究的背景与意义

随着我国煤炭价格日益增长,各发电企业燃煤成本大幅度上升,部分发电企业的燃煤成本甚至已接近总运营成本的80%[1]。同时,由于煤炭市场管理混乱,掺杂使假以及亏吨、亏卡、包馅等现象严重。煤炭的制样环节一直以来被煤炭供需方作为煤质验收的重要环节,历经人工制样、半自动联合制样机制样,到如今正在发展的全自动制样机[2]制样。

无论煤炭采样、制样技术如何发展,燃料采制样具有代表性都是制样机所必须具备的基本性能。采样、制样有代表性,就必须通过性能试验证明精密度符合要求且无实质性偏倚[3]。目前,全自动制样机的性能试验还没有相关的国标和行标,全自动制样机普遍由厂家调试完成后移交火电厂燃煤质检管理人员,而移交的标准暂无完善的评价体系。本课题研究的目的在于用科学的试验方法测试出全自动制样机的整机精密度和整机偏倚是否满足国标的相关要求。本课题根据现有标准(GB/T 19494.3—2004《煤炭机械化采样 第3部分:精密度测定和偏倚试验》、DL/T 1339—2014《火电厂煤炭破碎缩分联合制样设备性能试验规程》)制定出全自动制样机性能试验方案,从而通过性能试验的方法得出数据,判定制样机的精密度与系统偏倚是否符合要求,用以指导火电厂煤炭质量管理人员、制样机厂商及煤炭供应商正确、客观地评价全自动制样机的精密度和系统偏倚[4]。

2 全自动制样机工作原理与制样流程概述

本课题研究的全自动制样机系统为5E-APSⅡ型全自动制样机,其允许入料粒径6~100 mm,采用三级破碎和四级缩分方式制样。其中,三级破碎分别采用卧式环锤、对辊式和研磨式,破碎后的出料粒径分别为6.0,3.0,0.2 mm,一、二级缩分采用旋转斜管槽式缩分器,三、四级缩分采用圆锥式二分器。该全自动制样机制样流程如图1所示。

3 性能试验方案主要内容及实施步骤

为准确、全面地评定本课题所研究全自动制样机系统的性能是否满足国家及行业标准要求,制定的试验方案包括对该全自动制样机系统进行制样精密度试验、灰分偏倚试验、全水分偏倚试验、出料粒度试验、质量稳定性试验、制粉收集率试验、制样效率试验及干燥温度试验。

图1 全自动制样机工作流程Fig.1 Work flow of automatic sampling machine

上述试验的主要依据分别为:GB 474—2008《煤样的制备方法》、GB 475—2008《商品煤样人工采取方法》、GB/T 19494—2004《煤炭机械化采样》、GB/T 212—2008《煤的工业分析方法》、GB/T 211—2007《煤中全水分的测定方法》、GB/T 30732—2014《煤的工业分析方法 仪器法》、DL/T 1339—2014《火电厂煤炭破碎缩分联合制样设备性能试验规程》。

3.1 制样精密度试验内容及步骤

3.1.1 制样

分别称取粒度≤13 mm 的煤样 15,20,25,30,35,40,45,50,55,60 kg 各 2 份,共 20 份。每份煤样经煤炭制样系统制样得到一般分析试验煤样(标记L3),收集除一般分析试验煤样外的全部煤样,将全部煤样合并再次经煤炭制样系统得到一般分析试验煤样(标记L4)。

3.1.2 化验

样品需化验的项目包括灰分(Aad)和水分(Mad),由煤检中心化验员按照GB/T 212—2008《煤的工业分析方法》或GB/T 30732—2014《煤的工业分析方法 仪器法》进行化验。

3.1.3 结果统计

试验数据按照GB/T 19494.3—2004《煤炭机械化采样 第3部分:精密度测定和偏倚试验》进行统计,按式(1)计算各对结果差值的标准差。

式中:s为标准差;di为双份试样测定结果绝对差值;n为双份试样对数,n=10。

根据GB 474—2008《煤样的制备方法》,制样和化验方差目标值VPT0为 0.05P2L,PL为采制化总精密度。对于该试验煤种,PL=1/10 Ad(该煤种干燥基灰分),且最大不能超过1.60%。

将标准差s与方差目标值VPT0进行比较,如果,则可认为制样和化验精密度符合要求;如果,则可认为精密度优于目标值;如果,则可认为精密度达不到目标值。

如果连续2组10对双份试样的标准差都落在目标范围内或优于目标值,才能认可制样和化验精密度符合要求。

3.2 灰分偏倚试验内容及步骤

3.2.1 制样

分别称取粒度≤13 mm 的煤样 15,20,25,30,35,40,45,50,55,60,65,70,75,80 kg 各 2 份,共 28份。每份煤样通过煤炭制样系统,收集各级出料并编号,按样品收集先后顺序依次为:一级缩分弃样(Q1)、全水分样(M)、二级缩分弃样(Q2)、3 mm 存查样(B)、冲洗样1(Q3)、留样1(L1)、留样2(L2),共7个样品,分别称重并记录。

制样按照GB 474—2008《煤样的制备方法》的规定在现场制样室进行初制备。

3.2.2 化验

样品需化验的项目包括灰分(Aad)和水分(Mad),由煤检中心化验员按照GB/T 212—2008《煤的工业分析方法》或GB/T 30732—2014《煤的工业分析方法 仪器法》进行化验。

3.2.3 结果统计

干燥基灰分(Ad)试验数据按照GB/T 19494.3—2004《煤炭机械化采样第3部分:精密度测定和偏倚试验》进行统计。

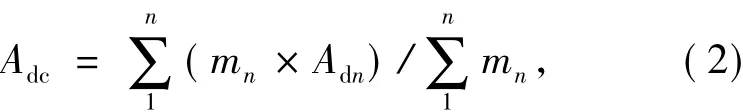

灰分偏倚试验中,灰分参比值以制样各阶段产生的弃样和留样按质量比加权平均得到,即

式中:Adc为灰分参比样(干燥基);m为样品质量;n为样品收集顺序号;Ad为样品灰分(干燥基)。

经确定该全自动制样机最大允许偏倚B=0.40%,经数据统计得到的实际灰分偏倚记为B'。如果B'≤B,则该全自动制样机不存在灰分实质性偏倚;如果B'>B,则该全自动制样机存在大于B的灰分实质性偏倚。

3.3 全水分偏倚试验内容及步骤

3.3.1 制样

称取粒度≤13mm的煤样约60kg,用13mm二分器分成2份,一份经煤炭制样系统进行制样,收取该煤炭制样系统的全水分样品并编号,另一份用无明显水分损失的破碎机破碎煤样,并按GB 474—2008《煤样的制备方法》规定的方法迅速抽取全水分试样作为全水分参比样。重复以上过程至完成25份为止。

3.3.2 化验

全水分测定由质检中心化验室使用实验室设备按照GB/T 211—2007《煤中全水分测定方法》进行。

3.3.3 结果统计

全水分试验数据统计按GB/T 19494.3—2004《煤炭机械化采样第3部分:精密度测定和偏倚试验》进行统计。

经确定该全自动制样机最大允许偏倚B=0.40%,经数据统计得到的实际全水分偏倚记为B'。如果 B'≤B,则该全自动制样机不存在全水分实质性偏倚;如果 B'>B,则该全自动制样机存在大于B的全水分实质性偏倚。

3.4 出料粒度试验

经制样机制样后,对最终留样、存查煤样和全水分试样进行筛分试验,至少各进行3个煤样的测定,最终留样粒度应小于0.2 mm,存查煤样粒度应小于3.0 mm,全水分试样粒度应小于 6.0 mm(6.0 mm 方孔筛筛上物质量应不超过煤样总质量的5%)。

3.5 质量稳定性试验

灰分偏倚试验时称量各级出料质量并记录,对质量结果进行统计分析。全水分样质量均应大于1.25 kg,存查样质量均应大于700 g,留样质量均应大于60 g。

3.6 制粉收集率试验

在煤样达到干燥状态后,取出并称重,质量记为m1,称重后放回烘干器,煤样进入制粉阶段;煤样经制粉后收集清洗样和留样并称重,质量记为m2;制粉收集率用C表示,则C=m2/m1×100%。

3.7 制样效率试验

称取标称最大粒度为13 mm、质量为20~60 kg的煤样10个,分别通过全自动制样系统,记录各煤样的入样及各留样的出样时间,计算出10个煤样的制样总时间及平均时间。

3.8 干燥温度试验

随机抽取试验过程中的5个煤样作为试验对象,试验前将标准热电偶分别固定于干燥区。煤样进入干燥箱时开始计时,煤样离开干燥箱时停止计时,每隔30s读取一次数字温度表中示数并记录,检查数据是否满足GB 474—2008《煤样的制备方法》。

4 试验方案的实施与结论

在本课题中,对上述8项单项试验均按照试验步骤和分析方法逐一实施。通过试验的实施过程,验证上述试验方案具有较好的操作性,便于实施,同时具有较好的可追溯性,利于复查验证试验过程是否科学。受篇幅所限,不详细列举各项试验的过程记录和结果,在此简述本课题所研究的全自动制样机性能试验综合评定如下。

(1)试验所用煤为烟煤,标称最大粒度约13 mm;偏倚试验用煤干燥基灰分约16.00%;全水分约16.00%;精密度试验用煤干燥基灰分约19.00%。全自动制样机系统留样1灰分偏倚相对于最大允许偏倚(B,干燥基灰分)为0.40%,全自动制样机系统留样1不存在灰分实质性偏倚(对于该试验煤种,全自动制样机系统留样1存在的最大灰分(干燥基)偏倚在95%的概率下为0.37%)。

(2)全自动制样机系统整机采取样品灰分与参比样品差值的平均值(d)为-0.271 2%,该全自动制样机系统存在大于0且小于B的灰分偏倚。

(3)全自动制样机系统制备样品全水分与参比样品差值的平均值(d)为-0.284 0%,该全自动制样机系统存在大于0且小于B的全水分偏倚。

(4)该全自动制样机系统留样1的制样和化验精密度优于预期(标准)要求。

(5)该全自动制样机系统出料粒度试验,最终留样、存查煤样和全水分试样均符合要求。

(6)该全自动制样机系统质量稳定性,试验结果均符合要求。

(7)该全自动制样机系统制粉收集率为99.6%。

(8)该全自动制样机系统制样效率试验10个煤样的制样总时间(第1个样品制样时间为140 min,之后20min/个)为320min,平均时间为32min。

(9)该全自动制样机系统干燥温度试验满足GB 474—2008《煤样的制备方法》中温度的要求。

综合上述结论及其他试验结果,本课题所研究的5E-APSⅡ型全自动制样机各项性能满足相关国标要求。

5 结束语

全自动制样机因系统庞大复杂,设备生产及安装调试的周期均较长。若现场安装调试不到位,会导致设备无法在标准规范要求下运行,从而无法保证制样的代表性。本课题研究的性能试验方法能为燃煤质检管理人员提供客观的评价方法,有助于燃料质检管理人员正确掌握煤炭品质信息,为火电厂的生产、运营提供具有实用价值的正确信息。

但本课题研究的对象比较单一,未能研究其他品牌的全自动制样机,可能对其他型号的全自动制样机性能评定存在部分不适用,希望本文所论述的试验方法能对其他电厂的燃煤质检管理人员有所帮助。