燃气内燃机分布式能源系统烟气脱硝关键技术研究

刘晓立

(中国华电科工集团有限公司,北京 100070)

0 引言

天然气分布式能源本质上是通过多种方式对天然气进行综合利用,以提高天然气能源的利用率;同时大幅缩短能源供应的输送距离,以减少无效损耗。目前最常见的综合利用模式即为冷、热、电三联供,在该模式下,天然气的综合利用率可超过70%[1-2]。

近年来我国开始重视分布式能源的发展,机组容量不断增加,随之而来的尾部烟气污染物排放问题逐渐显现,控制烟气中的氮氧化物排放已经成为一种趋势。

1 氮氧化物及其危害影响

氮氧化物与空气中的水结合最终会转化成硝酸和硝酸盐,硝酸是酸雨的成因之一。氮氧化物对人的健康也有很大的影响,使人的呼吸机能下降,呼吸器官发病率增高。氮氧化物与碳氢化合物经太阳紫外线照射会生成一种有毒的光化学烟雾。这些光化学烟雾能使人眼睛红痛、视力减弱、呼吸紧张、头痛、胸痛、全身麻痹、肺水肿,甚至死亡[3]。

天然气相较于其他化石能源具有低灰、少硫的性质,其燃烧所产生的烟尘、二氧化硫甚少,但是受燃烧方式等影响,天然气在燃烧过程中仍会产生大量的氮氧化物。目前国内天然气分布式能源都是通过低氮燃烧、稀薄燃烧技术控制氮氧化物的排放,而随着全球特别是中国社会的快速发展,安全、环保和新能源成为主题,气液固污染物排放和治理被提到了前所未有的高度。氮氧化物是造成大城市雾霾的主要原因之一,氮氧化物排放治理成为重中之重。面对日益严重的城市雾霾状况,北京市提出了更为严格的要求,以天然气、人工煤气为燃料的内燃机,氮氧化物最高允许排放质量浓度75 mg/m3,前提条件是内燃机烟囱高度及距周围居民住宅的距离应不低于15 m,且需高出周围半径200 m范围内的建筑物3 m以上,否则按相应排放限制的50%执行[4]。目前,天然气分布式能源系统通过低氮燃烧、稀薄燃烧技术[5]控制氮氧化物的排放已经不能满足北京市对氮氧化物的排放限制要求。所以,对天然气分布式能源系统烟气脱硝技术研究及应用迫在眉睫。

2 燃气内燃机的烟气治理策略

2.1 技术路线的选择

目前国内外脱硝技术有很多,但适用于燃气内燃机(以下简称内燃机)分布式能源系统的烟气脱硝技术主要有低氮燃烧技术、稀薄燃烧技术、选择性非催化还原(SNCR)技术、选择性催化还原(SCR)技术及这几种技术的联合技术[6]。

目前国内的内燃机,无论是进口的还是国产的,多数已经采取了低氮燃烧、稀薄燃烧技术,目的是降低燃烧温度,控制氮氧化物的生成量。但低氮燃烧、稀薄燃烧技术有其自身的缺点,在控制氮氧化物生成量的同时降低了内燃机的效率,并且通过低氮燃烧、稀薄燃烧技术控制氮氧化物生成量能力有限,已经不能满足部分地区日益严格的环保要求。

内燃机出口烟温为300~600℃,SNCR技术适宜的温度为850~1 100℃,由于烟气温度的限制,SNCR技术不适用基于内燃机的天然气分布式能源项目。

SCR技术适宜的温度为290~700℃,包含了内燃机出口烟温区间,因此SCR技术适用于基于内燃机的天然气分布式能源站项目。经过技术比选,目前采用SCR脱硝[7]技术控制氮氧化物排放为最佳选择。

SCR脱硝还原剂分为液氨、氨水和尿素[8]。基于内燃机的天然气分布式能源项目一般建在工业园区、商业区或者办公楼宇,对安全的要求较高。液氨作为重大危险源,不予采用。氨水具有一定的危险性,危险等级较低,具有较高的可控性,可以采用。尿素为常规化学物品,无危险性,可以采用。因此,可采用氨水或者尿素作为还原剂,优先选择尿素。

内燃机出口温度较高,传统燃煤电厂钒钨钛催化剂若长期应用于420℃以上工况,短期内即发生烧结和失活等一系列问题[9],因此内燃机脱硝需选择耐高温的铁基分子筛催化剂。

2.2 反应机理

用软化水和干尿素制成质量分数为35%的尿素溶液,储存在尿素溶液储罐中;氨水储存在氨水储罐中。尿素溶液或氨水经供应泵、计量与分配模块[10]、雾化喷嘴等喷入高温烟道中,分解产物NH3与NOx在催化剂的作用下生成N2与H2O[7]。

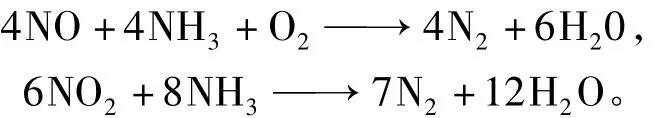

在烟道内发生的主要反应过程如下:

在反应器内发生的主要反应过程如下:

2.3 系统构成

2.3.1 采用尿素作为还原剂

SCR脱硝系统如图1所示,主要包括尿素溶液储存与制备系统、尿素溶液输送系统、尿素溶液计量分配系统、尿素溶液喷射系统、压缩空气系统、催化剂、控制系统及其附属系统等。其主要设备有尿素溶解罐、尿素溶液储罐、尿素溶液输送泵、尿素高流量循环泵、尿素溶液计量分配装置、尿素溶液喷射装置[10]、空气压缩机、冲洗水系统、催化剂及控制装置等。

2.3.2 采用氨水作为还原剂

图1 系统流程(尿素法)Fig.1 System flow chart(urea method)

图2 系统流程(氨水法)Fig.2 System flow chart(ammonium hydroxide method)

SCR脱硝系统如图2所示,主要包括氨水储存与供应系统、氨水计量分配系统、氨水喷射系统、压缩空气系统、催化剂、控制系统及其附属系统等。其主要设备有氨水储罐、氨水供应泵、氨水计量分配装置、氨水喷射装置、空气压缩机、催化剂及控制装置等。

3 内燃机烟气脱硝技术分析

3.1 高效烟气混合器技术

设置两级混合器,第1级混合器布置在还原剂喷射区前,使还原剂与烟气充分混合,提高还原剂热解效率,第2级混合器布置在还原剂喷射区后,提高氨氮混合的均匀性,提高脱硝效率。

3.2 导流装置

开发第2代导流装置,探索导流装置各特征尺寸对脱硝反应器流场的影响,通过数值模拟及试验手段掌握导流装置的设计原则。通过高效混合器和导流装置[11]的双重作用,使烟气偏差达到如下要求:速度最大偏差为±10%;温度最大偏差为±10℃;NH3/NOx摩尔比最大偏差±5%;烟气入射催化剂角度(与垂直方向的夹角)在±10°之间。

3.3 还原剂计量喷射系统

通过计量分配模块将还原剂溶液均匀分配给每支喷枪,喷入烟道。同时,根据内燃机负荷及温度变化以及出口NOx质量浓度变化情况,及时调整各分配装置供应的还原剂量,保证每支喷射器的还原剂雾化和喷射要求。

喷枪仅是还原剂计量喷射系统中的一个设备,但它的设计关系到整个还原剂计量喷射系统是否能够安全运行,甚至是整个脱硝系统成功运行的关键。

3.4 催化剂的安装方式

设计一种用于烟气脱硝反应器内的催化剂模块固定装置及固定方法,要求操作简便且尤其适用于小型脱硝反应器,在工作人员无法进入反应器内进行焊接的情况下,实现催化剂模块与反应器内壁之间的密封,提高脱硝反应器的稳定性和安全性。

4 流场模拟

4.1 数值模拟目的

计算流体动力学(CFD)模拟研究的目的是评估不同运行工况下烟气流场,使烟气流速、温度、氨氮摩尔比及烟气入射催化剂角度偏差达到最小,最终优化烟道混合器、导流板、烟道布置形式,降低系统压力损失,保证脱硝效率。

4.2 数值模拟范围

CFD模拟使用商用CFD软件,使用热烟气、液/气(不含固体)两相流模型,边界条件设置反映真实流场状况。CFD模拟的范围是内燃机出口至溴化锂余热机入口(包括反应器,不包括催化剂)。

4.3 CFD模拟试验过程

建立脱硝系统SCR区结构布置CFD模型如图3所示。流体模型的CFD方案设计及优化基于使出、入口截面速度分布均匀,气液相流场分布合理,系统后力损失较小的原则。通过气相湍流模型、多孔介质模型和物质输运模型,进行流场模拟[12-14]。

图3 脱硝系统SCR区结构布置Fig.3 Structural layout of SCR region in denitration system

4.4 模拟结果

模拟试验对100%锅炉最大连续蒸发量(BMCR)、75%BMCR、50%BMCR工况进行了模拟分析,不同工况下流速偏差、氨浓度偏差、温度偏差的趋势一致,因此选取100%BMCR工况进行结果分析。

内燃机机组SCR脱硝装置的烟气流线图如图4所示,从图中可以看出:烟气经过两个混合器,气流发生强烈旋转,还原剂溶液喷射进入烟道后迅速蒸发在强烈旋转气流的作用下挥发转化成的氨气与烟气混合彻底。烟气在扩口段经过多孔板进入反应器后,烟气在反应器内的充满度增加,为脱硝效率提供了保证。

图4 SCR脱硝装置的烟气流线图Fig.4 Flue gas flow chart of SCR denitration device

催化剂上游速度分布云图如图5所示,从图中可以看出:由于多孔板作用在反应器中心区域出现局部低速区域,但截面整体气流速度分布均匀,速度Cv值为9.32%。

图5 催化剂上游速度分布云图Fig.5 Upstream velocity distribution of catalyst

BMCR工况下SCR反应器内催化剂上游氨的浓度分布如图6所示,求得标准偏差为4.03%,满足技术指标的要求。

100%BMCR工况下SCR反应器内催化剂上游的温度分布如图7所示,该截面平均温度为498℃,温度最大偏差为±2℃,满足技术指标的要求。

根据模拟结果分别计算一级混合器入口前截面、二级混合出口截面、SCR出口截面上总压力的平均值,截面位置如图8所示。由图8可知装置总压力分布情况,加装脱硝后系统(不包括催化剂)阻力为399 Pa,其中两级混合器的阻力为170 Pa,均满足阻力损失最小原则。

图6 催化剂上游氨浓度分布Fig.6 Upstream ammonia concentration distribution of catalyst

图7 催化剂上游温度分布Fig.7 Upstream temperature distribution of catalyst

图8 脱硝系统的压力分布云图Fig.8 Pressure distribution of denitration system

流场的均匀性是高效脱硝的关键因素,因此通过流场模拟分析,获得最佳的混合器、导流装置、烟道及反应器的布置方式,可进一步改善流场,降低系统压力损失,提高脱硝效率。

5 结束语

本文对内燃机SCR脱硝工艺进行了分析,通过CFD进行了流场模拟,为内燃机分布式能源系统脱硝工艺路线进行了探索,为后期系统优化提供了参考。