三锥角水介旋流器结构参数对分选效果的影响

,,,

(山东科技大学 化学与环境工程学院,山东 青岛266590)

三锥角水介旋流器是山东科技大学自主研发的新型粗煤泥分选设备,与煤泥重介质旋流器、TBS(teetered bed separator)干扰床分选机、螺旋分选机等国内外最常用的粗煤泥分选设备相比,三锥角水介旋流器具有结构简单、无运动部件和生产成本低的优势;同时由于其独特的三段锥角设计,提高了分选精度及分选效率,各结构参数的改变可以得到不同的分选效果[1-3]。但是三锥角水介旋流器的分选机理尚待完善,因此研究三锥角水介旋流器结构参数对分选效果的影响及最佳参数组合的探究可以为三锥角水介旋流器的分选理论提供依据,并对生产中的粗煤泥高效分选起指导作用[5-6]。本研究采用三锥角水介旋流器对山东新汶矿务局某选煤厂的粗煤泥进行分选试验,并用Design-expert 8.06对实验方案进行设计和优化,以便确定最佳参数组合。

Design-expert是由美国State-ease公司开发的实验设计软件,该软件广泛应用于多因素实验的设计。利用该软件设计实验不仅可以大大减少实验工作量,还可以对实验数据进行统计分析、拟合曲线、建立数学模型等,同时二维等高线及三维响应面可以准确分析各因素之间交互作用对实验结果的影响,进而求得最佳参数[7-8]。

1 实验煤样、设备及方法

1.1 实验煤样

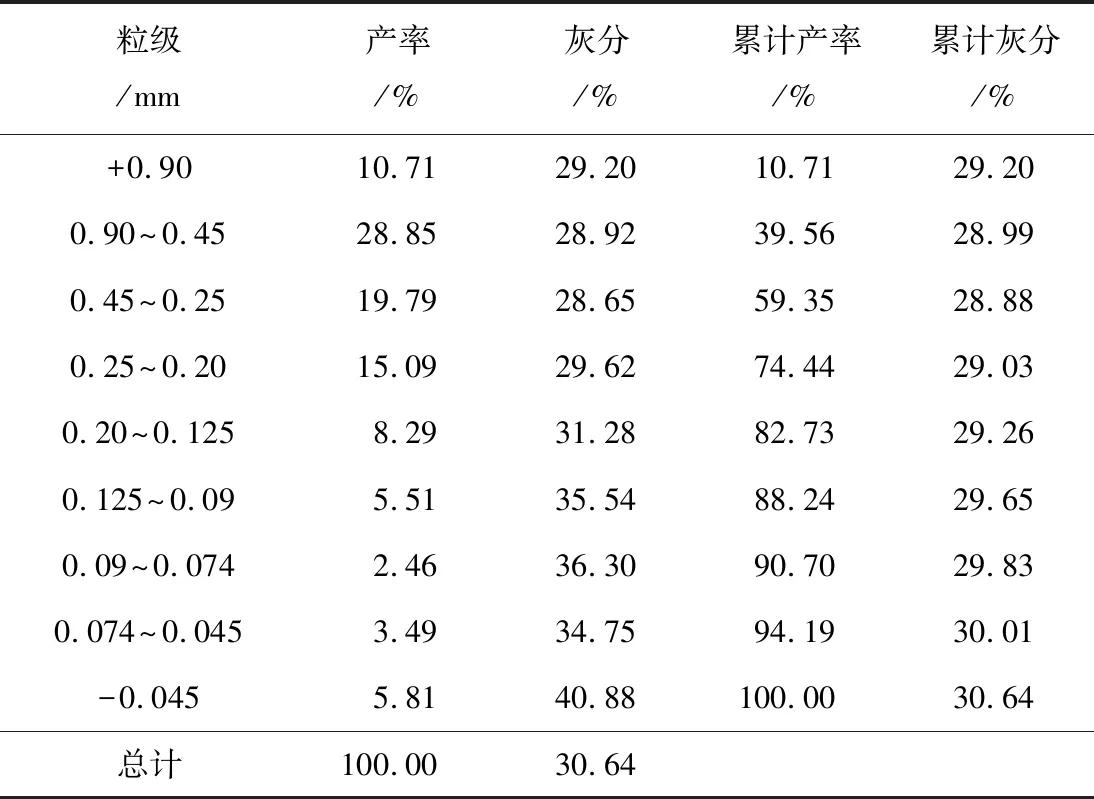

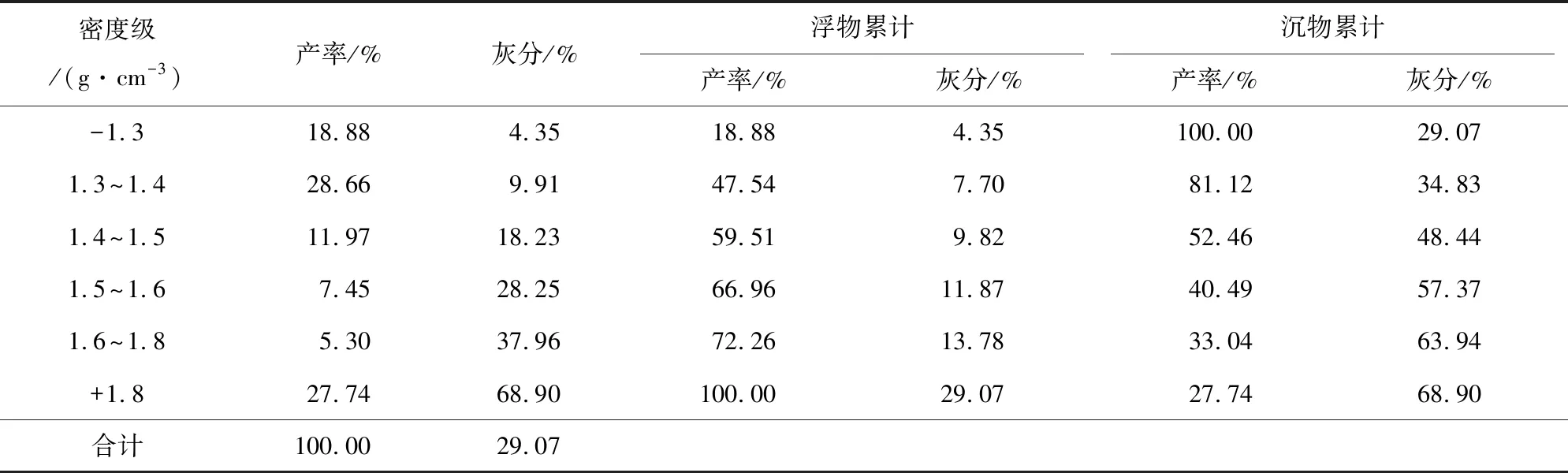

根据国家标准GB/T 477—2008(煤炭筛分试验方法),GB/T 478—2008(煤炭浮沉实验方法),对该煤样进行筛分实验以及对+0.20 mm粒级的煤样进行小浮沉实验,得到原煤筛分浮沉结果如表1、表2所示。

表1 煤样粒度组成Tab.1 Size composition of coal sample

通过表1筛分数据可知,各粒级含量分布不均匀,总体来看,该煤泥中粗粒含量较多,细粒含量较少。+0.20 mm粒级含量达到74.44%,-0.045 mm粒级含量为9.30%。就灰分来看,灰分随着粒度变细而逐渐增加,该煤泥累计灰分为30.64%,+0.20 mm粒级的累计灰分为29.03%,说明该煤泥中含有一定量的精煤,需要分选才能达到要求。

通过表2的浮沉结果可见,该煤泥主要以低密度级含量为主,-1.4 g·cm-3的累计产率占47.54%,中间密度级含量较少,两端密度级含量较多,煤可能为易选煤。就灰分而言,-1.5 g·cm-3的累计灰分为9.82%。从可选性曲线中查得当灰分要求低于10%时,精煤理论产率为60%,其邻近密度物含量(去除高密度物)为19.50%,根据煤炭可选性评定标准判断该煤属于中等可选煤。

表2 +0.20 mm粒级浮沉试验数据Tab.2 Float-and-sink test of +0.20 mm size fraction

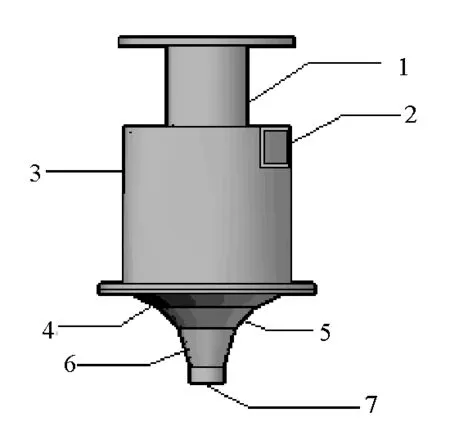

1—溢流管;2—入料管;3—圆筒体;4—一段锥体;5—二段锥体;6—三段锥体;7—底流口图1 三锥角水介旋流器结构示意图Fig.1 Structure drawing of three cone angles hydrocyclone

1.2 实验设备

采用山东科技大学自主研发的三锥角水介旋流器(结构如图1)对粗煤泥进行分选。该设备主要由入料管、筒体、锥体、溢流管和底流口组成。分选的原理是由物料沿切线方向由入料口给入,在重力、离心力及阻力的共同作用下,物料在旋流器内做高速螺旋运动,在轴心位置出现负压的同时形成使重颗粒向下的外螺旋流,使轻颗粒形成向上的内螺旋流。当物料到达第一段锥体部分时,由于锥体横截面面积减小,物料无法全部从底流口排出,在锥体部分形成阻碍沉降层,使得外螺旋中的部分物料流向轴心处,从内螺旋流中排出;当物料到达第二段锥体时,离析作用使原有床层松散,形成新的沉降层,完成进一步分选;物料到达第三段锥体时,干扰床层进一步松散,一部分轻颗粒暴露出来进入内螺旋流中,高密度物料继续沿外螺旋向下,最终从底流口排出[3-4]。

1.3 实验方法

将粗煤泥煤样配制成150 g/L的试样,设定好初始结构参数,开动矿浆泵,调整旋流器入料压力,物料循环5 min后,溢流、底流、入料分别采样;改变旋流器结构参数及操作参数,即锥体型号、溢流管直径、溢流管插入深度和压力等,重复上述试验。考虑到目前选煤厂设备对细粒煤分级脱泥状况,将获得的样品进行湿式筛分,分出+0.20 mm和-0.20 mm粒级,分别测定灰分和质量,利用+0.20 mm产品灰分平衡法计算精煤产率及综合产率。

2 实验设计分析及优化

为了探讨不同结构参数条件下三锥角水介旋流器对粗煤泥的分选效果,设计不同结构参数组合,以精煤产率和精煤灰分作为分选质量衡量标准(即在保证最高灰分情况下,选取产率最大化),对粗煤泥分选过程进行优化。

2.1 实验结果

实践证明三锥角水介旋流器锥体的第一段锥角对于分选效果的影响比其他两段锥体大得多,因此本研究提及的锥体角度为第一段锥体的角度。锥体角度、溢流管直径和筒体高度是影响三锥角水介旋流器分选过程的重要结构参数,根据前期实验探索并借鉴文献[1-3],选择筒体高度80~120 mm、溢流管直径40~60 mm、锥体角度110~130°作为该粗煤泥正交实验不同因素的水平范围。采用Design-Expert 8.06软件中的响应面法设计不同结构参数组合的分选实验,并对实验进行回归分析得到不同结构参数对分选效果的影响程度及各因素之间相互关系的大小。对实验结果进行优化,找出因素间最优组合方案。试验安排及结果如表3所示。

表3 Box-Behnken响应面试验结果Tab.3 The results of Box-Behnken response surface experiment

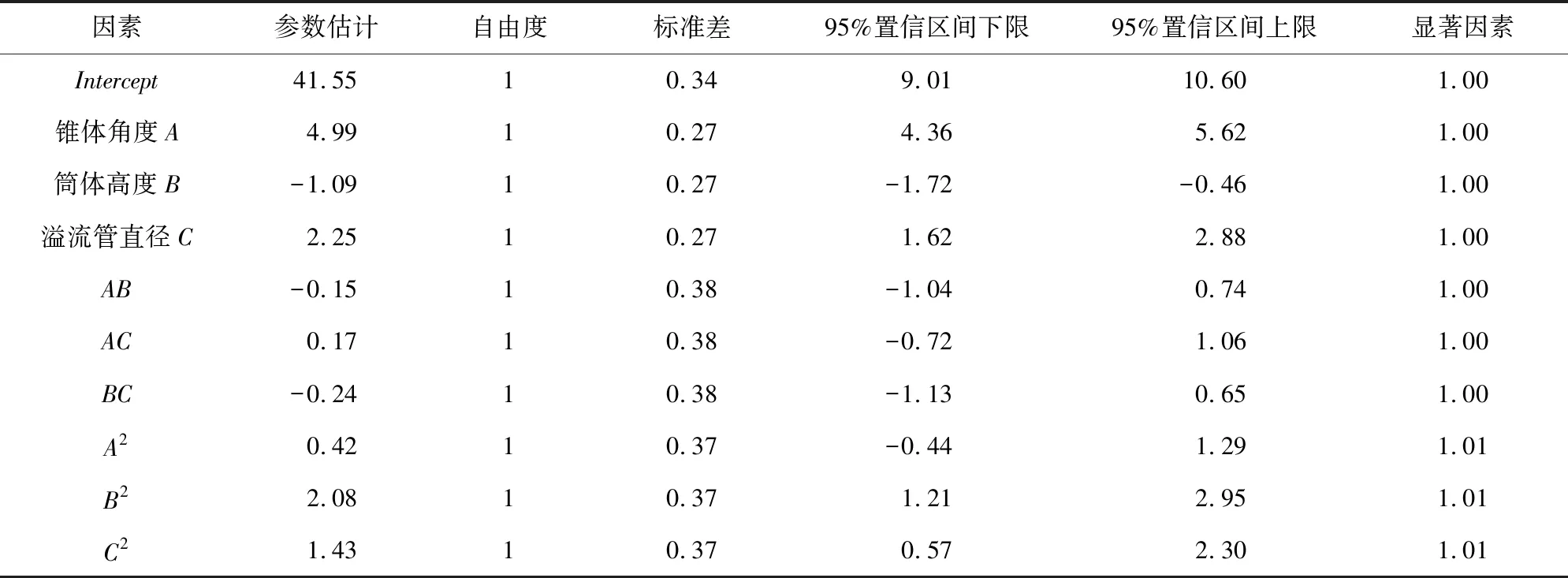

2.2 精煤灰分与各影响因素之间关系数学模型的建立与检验

Design-Expert 8.06软件依据拟合误差最小原则选取理想模型对表3中的试验数据进行拟合,得到溢流+0.20 mm灰分Y1与各结构参数之间关系的数学模型:

Y1=+9.80+4.99A-1.09B+2.25C-0.15AB+0.17AC-0.24BC+0.42A2+2.08B2+1.43C2。

二次方模型及该模型置信度分析如表4所示,由参数估计一栏可以看出,就单因素而言锥体角度对溢流+0.20 mm灰分影响最大,其次分别是溢流管直径与筒体高度。两因素之间的交互作用下,对灰分影响的大小顺序是(筒体高度*溢流管直径)>(锥体角度*溢流管直径)>(锥体角度*筒体高度)。

表4 二次方程模型置信度分析Tab.4 Confidence level analysis of the quadratic model

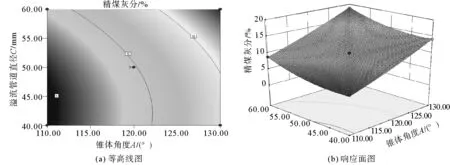

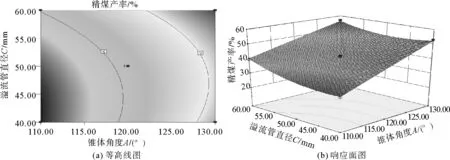

响应面图是根据回归方程绘制的,是响应值在各实验因素交互作用下得到的结果构成的一个三维空间曲面,可以预测和检验变量的响应值以及确定变量的相互关系。就单因素对灰分的影响而言,从图2~4可以看出:在实验设定范围内,随着锥体角度的增大,灰分呈上升趋势;随着筒体高度的增大,灰分先减小后增加,随着溢流管直径的增大,灰分呈上升趋势。就双因素交互作用对灰分的影响而言,当溢流+0.20 mm灰分维持在一个固定值10%时,随着筒体高度的增加,锥体角度呈现先增加后减小的趋势,随着锥体角度的增加、溢流管直径逐渐减小,使溢流+0.20 mm灰分稳定在10%。随着筒体高度的变大,溢流管直径呈先增大后减小的趋势。同时从各个响应曲面的陡峭程度可知锥体角度对溢流+0.20 mm灰分影响最显著,其次是溢流管直径,筒体高度对溢流+0.20 mm灰分的影响最小,这与方差分析的结果是一致的。

图2 筒体高度与锥体角度对灰分的影响Fig.2 The effects of barrel height and cone angle on ash

图3 锥体角度与溢流管直径对灰分的影响Fig.3 The effects of cone angle and overflow pipe diameter on ash

2.3 精煤产率与各影响因素之间关系数学模型的建立与检验

根据拟合结果得到精煤产率Y2与各参数间的数学模型为:

Y2=+41.55+9.57A-2.09B-0.18AB-1.67AC+1.88BC-0.13A2+4.57B2+3.26C2。

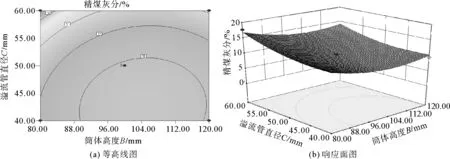

精煤产率的二次方程模型的置信度分析如表5所示。结果表明,二次多项式模型拟合试验数据的效果是显著的。从表5看来,锥体角度对精煤产率影响最大,其次是溢流管直径,筒体高度对精煤的产率影响最小,就两因素交互作用来看,溢流管直径与筒体高度的交互作用对精煤产率影响最大,锥体角度与筒体高度的影响最小。

图4 筒体高度与溢流管直径对灰分的影响Fig.4 The effects of barrel height and overflow pipe diameter on ash

因素参数估计自由度标准差95%置信区间下限95%置信区间上限显著因素Intercept41.5510.9639.2943.811.00锥体角度A9.5710.767.7811.351.00筒体高度B-2.0910.76-3.88-0.311.00溢流管直径C3.5810.761.795.371.00AB-0.1811.07-2.712.351.00AC-1.6711.07-4.200.861.00BC1.8811.07-0.654.411.00A2-0.1311.04-2.592.341.01B24.5711.042.107.031.01C23.2611.040.805.731.01

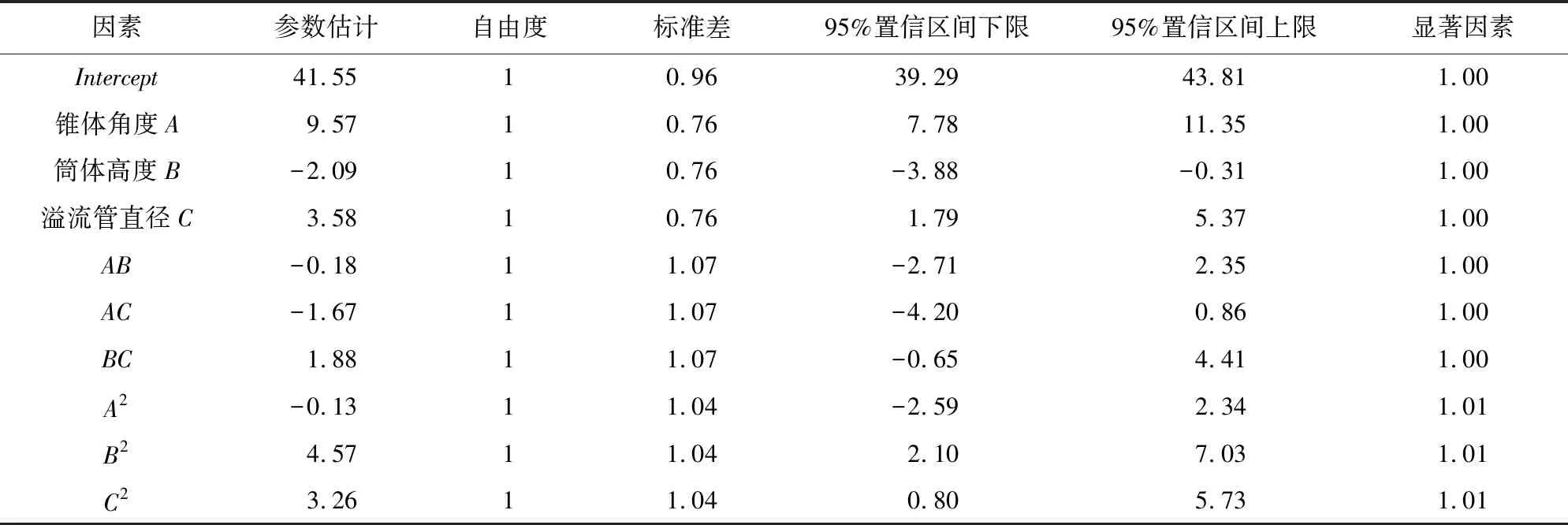

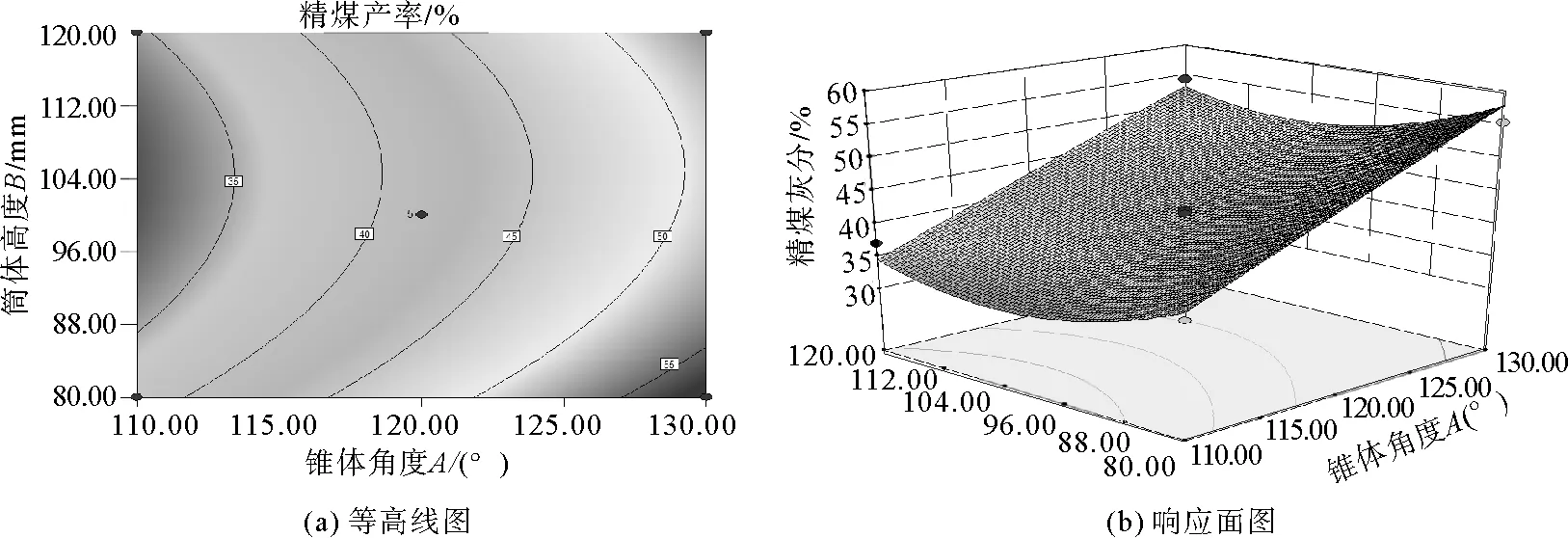

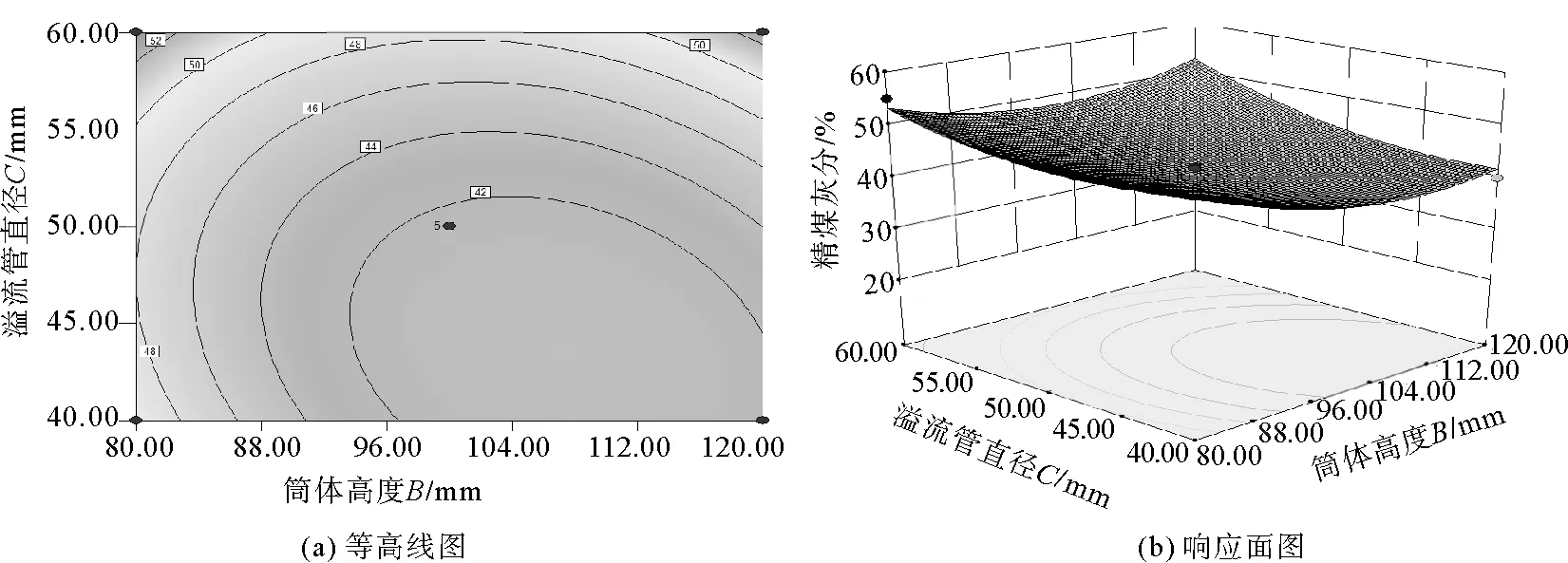

在响应面方法中,三维图定性地显示出精煤产率与锥体角度、筒体高度以及溢流管直径之间的关系,见图5~7。同样从坡度的陡峭程度可以看出,锥体对产率的影响最大,其次分别是溢流管直径与筒体高度,这与模型置信度的分析结果是一致的。在规定参数变化范围内,就单因素而言,产率随着筒体高度的增加先减小后增加,随着锥体角度及溢流管直径的增大而增大。就两因素交互作用而言,在产率一定时,随着筒体高度的增加,应该控制锥体角度由小变大,再由大变小的过程;随着溢流管直径的增大,应该控制筒体高度由小再增大的过程;随着溢流管直径的增大,应该控制锥体角度由大变小的过程[7-8]。

图5 锥体角度与筒体高度对精煤产率的影响Fig.5 The effects of cone angle and barrel height on yield of clean coal

图6 锥体角度与溢流管直径对精煤产率的影响Fig.6 The effects of cone angle and overflow pipe diameter on yield of clean coal

图7 筒体高度与溢流管直径对精煤产率的影响Fig.7 The effects of barrel height and overflow pipe diameter on yield of clean coal

2.4 实验方案的优化

在实验结果分析及模型拟合的基础上,利用Design-Expert 8.06对实验参数进行进一步优化,即在获得最佳分选结果的情况下,得到各操作参数取值的最优方案。通过Design-Expert 8.06求解回归方程得到,三锥角水介旋流器分选粗煤泥在要求精煤灰分为10%以下时,精煤产率最大为44.06%,满足该条件的结构参数分别为:锥体角度为120.37°,筒体高度为90.49 mm,溢流管直径为44.37 mm。由于实验条件限制,无法满足各结构参数的精度要求,选取最接近优化的参数组合进行旋流器分选实验与对应结果进行验证,即锥体角度为120°,筒体高度为90.5 mm,溢流管直径45 mm,最终得到的精煤产率为43.98%,实验结果与优化结果误差较小,证明了模型的可靠性。

3 结论

1) 采用Design-Expert 8.06软件设计三锥角水介旋流器分实验方案,可大大减少实验工作量,提高实验效率,三锥角水介旋流器对粗煤泥取得了很好的分选效果。当最大产率为44.06%时,数量效率达到了98.66%,该软件推荐的最佳参数组合与验证实验结果吻合,证明了该软件的可靠性。

2) 通过单因素实验可以看出:对灰分而言,随着锥体角度的增加灰分呈上升趋势,随着筒体高度的增加,灰分呈先减小后增加的趋势,随着溢流管直径的增加,灰分呈上升趋势;就产率而言,随着溢流管直径和锥体角度的增加产率呈增大趋势,随着筒体高度的增加,产率呈先减小后增加的趋势。

3) 采用 Design-Expert 8.06 软件对实验数据进行拟合,建立了锥体角度、溢流管直径和筒体高度等结构参数与精煤灰分和产率之间关系的数学模型;确定了各结构参数对溢流灰分和产率的影响,单因素结构参数对精煤灰分和产率影响的强弱顺序为:锥体角度>溢流管直径>筒体高度。各参数交互作用对精煤灰分影响的强弱顺序为筒体高度与溢流管直径>锥体角度与溢流管直径>锥体角度与筒体高度;对精煤产率影响的强弱顺序为溢流管直径与筒体高度>锥体角度与溢流管直径>锥体角度与筒体高度。