考虑风速波动的风电机组状态评估

邢 月,顾煜炯,马 丽

(1.华北电力大学能源动力与机械工程学院,北京 102206;2.华北电力大学新能源电力系统国家重点试验室,北京 102206)

0 引言

双馈风电机组安装在风速较高的地区,长期在室外运行,工作环境恶劣,降低了机组的可靠性,机组的维护难度大。为了降低成本,风电场安装了监控与数字采集(supervisory control and data acquisition,SCADA)系统,监测机组的运行状态。但是SCADA系统只能在机组的监测参数超过设定阈值时发出警报,这时机组的部件已经产生了损坏。为了降低损失,在机组部件损坏之前发现机组的异常,很多学者提出了研究机组的在线运行状态的方法。风电机组运行状态差时,不仅会因为停机造成机组发电量损失,而且机组的状态变化需要一定的时间,在这期间机组的发电量低于机组的正常水平。风电机组的运行状态的变化是机组的故障预警和机组维修的前兆。因此,风电机组运行状态的变化引起了很多学者的研究[1]。

1 风电机组状态评估研究现状

传统的风电机组运行状态评估方法是先计算状态参数的劣化度,然后采用隶属度加权逐层评价,最终确定机组的综合评价策略。文献[2]改进了传统方法中的固定劣化度,通过考虑指标的参数变化趋势实现了动态劣化度,采用正态云模型替换了传统隶属函数,减少了传统模型中的模糊性,增强了模型的随机性。文献[3]采用集对分析和证据理论,解决了机组信息的不确定性和子系统之间信息融合的问题。文献[4]基于熵值法根据历史数据计算出的各指标权重,增强了模型的准确度。传统的风电机组运行状态评估方法在实时显示机组的运行状态方面还需改进。

随着大数据和数据挖掘的发展[5],很多研究基于历史数据在线评价机组的状态和性能。文献[6]通过计算在线数据和功率曲线的实时功率偏差系数,对机组的性能进行了在线评价。该方法对机组功率曲线的精确度要求较高,且随着机组的劣化,需要不断更新功率曲线。文献[7]结合粒子群算法与神经网络,对风电机组进行了综合评价。该方法对计算机的性能要求较高,需要计算分析大量的训练样本,计算量较大。对于该类方法,需要对运算过程进行优化,最终能够实现实时优化评价网络。基于大数据和数据挖掘的风电机组在线监测随着硬件的不断发展,在监测精度和时效性上更具优势。

风速的随机性[8]引起了叶轮转速、齿轮箱转速、发电机转速、变桨电机和偏航电机等随着风速的变化而改变。因为风速的大小和方向变化较快,传动链相关部件的变化也很快,降低了机组的可靠性。很多研究考虑到了风速的随机性[9-11]给机组带来的影响,但是研究风速对机组的运行状态造成影响的研究较少。风速的随机性是影响风电机组状态变化和造成风电机组可靠性降低的主要原因。

综上所述,考虑到风速的随机性,提出了基于波动率评估机组的运行状态。首先根据风速与监测参数的相关性分析和监测参数的方差、偏度、峰度和均值分析,确定了机组状态评估指标参数体系。体系分为齿轮箱系统、发电机系统、变桨系统、变流器系统和塔底机舱五部分。然后相对于传统的波动率的算法,提出了对数波动率,采用波动率分析机组运行指标参数的隐含变化。分析正常机组的历史数据指标参数的波动轨迹,量化了机组运行状态等级的划分。采用长度为M和N的双滑动窗口处理机组的在线数据流,实现机组运行状态的在线评估。

2 风电机组健康状态评估指标分析

风速示意图如图 1所示。短时间内风速的大小变化迅速。风速在切入风速上下波动,容易造成机组多次的启停,使机组运行参数的波动性较大;风速在额定风速上下波动时,机组的控制系统频繁调整,同样引起机组监测参数的波动。

图1 风速示意图Fig.1 Wind speed diagram

考虑到风速的随机性给机组带来的影响,因此在研究风电机组运行状态时,有必要通过相关性分析监测参数和风速的相关性。风速vi与监测参数xi的相关性程度可由相关系数r来描述。

(1)

表1 监测参数与风速相关性Tab.1 Correlation between monitoring parameters and wind speed

为了进一步分析风速的随机性对机组的影响,对监测参数历史数据的方差、均值、偏度、峰度进行分析。方差的大小,反映的是在一段时间内的监测参数稳定性。以正态分布为比较标准,偏度是频率分布不对称程度的一种量度。峰度表明分布曲线的尖峭程度。峰度大表示集中于平均数附近的分布频率大,分布曲线形成高峰;峰度小表示频率分布比较分散,分布曲线比较平坦。监测参数特性如表2所示。液压压力的峰度大,方差小,表明液压压力变化较小,不宜作为指标参数;齿轮箱润滑油进口油压方差较小,峰度很小,说明这个参数的变化范围较小,不宜作为参数指标;偏航液压压力的方差较大,不宜作为指标参数。

表2 监测参数特性Tab.2 Characteristics of monitoring parameters

表2中:P1为液压压力,Pa;P2齿轮箱润滑油进口油压,Pa;v为风速,m/s;T1为塔底主控柜温度,℃;T2为桨叶轴柜温度,℃;T3为塔底空气温度,℃;T4为机舱主控柜温度,℃;T5为舱外温度,℃;N为风轮转速,rad/s;T6为机舱温度,℃;T7为齿轮箱油温,℃;T8为发电机非驱动端轴承温度,℃;T9为发电机驱动端轴承温度,℃;T10为齿轮箱高速轴轴承前端温度,℃;T11为变流器网侧模块温度,℃;T12为齿轮箱高速轴轴承后端温度,℃;T13为变流器转子侧模块温度,℃;T14为桨叶电机温度,℃;T15为发电机定子绕组温度,℃;P3为偏航液压压力,Pa。

通过方差分析和相关性分析,将风电机组的状态评价分为五个系统:变桨系统、齿轮箱系统、发电机系统、变流器系统和塔底机舱系统。最终确定的指标参数是:桨叶轴柜温度、桨叶电机温度、齿轮箱油温、齿轮箱高速轴轴承前端温度,齿轮箱高速轴承轴承后端温度,发电机驱动端轴承温度,发电机驱动端轴承温度,变流器网侧模块温度,变流器转子侧模块温度,变流器散热片温度,塔底主控柜温度,机舱主控柜温度,机舱温度。

3 风电机组运行状态评估模型

3.1 波动率的定义

在风电机组指标参数研究中,直接观察指标参数值的变化无法带给研究者额外的信息。因为指标参数值是绝对数,没有一个标准值衡量指标参数值的变化。研究中经常会将指标参数值转化为波动率,从而进行后续研究。这是因为波动率是相对数,能够相互进行比较。观察传统的波动率y,即式(2),可以发现:因基数的变动,不同时刻的波动率进行比较时会出现偏差。于是本文采用对数指标参数值差作为波动率return(t),即式(3)。

(2)

return(t)=logxi(t)-logxi(t-1)

(3)

式中:xi为指标参数,i=1,2,3,…,n;t为指标参数的采集时间点,t=1,2,…,m。

波动率轨迹显示指标参数的波动情况,本文最终选取的指标参数均为温度参数。温度参数的变化相对于转速和转矩参数,时间变化的频率小,因此能更加准确地反映机组的运行状态。

3.2 风电机组状态评估流程

基于波动率的风电机组运行状态评估流程包含量化、推理和评估三部分,如图3所示。首先,量化部分是采用方差和相关性分析历史数据,选取评估的指标参数;然后引入波动率式(3),通过对历史数据中机组运行状态的分析,确定状态评价等级。监测部分是通过双滑动窗口监测风电机组的指标参数。评估部分将机组的运行状态等级分为三种,分别为优秀、良好和严重。

通过对在线数据流的分析,最终确定出风电机组的状态评估结果。

图2 风电机组运行状态评估流程图Fig.2 Flowchart of operation status evaluation process of wind turbine

3.3 运行状态等级划分

本文采用时间序的双滑动窗口监测机组的运行状态。因为波动率的正负反映的是指标参数变化的方向,波动率的大小反映的是波动的范围,本文研究的是状态变化,对方向的变化不作要求。因此,为便于更加直观地显示机组监测参数的波动,在滑动窗口内,波动率的大小取绝对值。双滑动窗口如图3所示。第一个滑动窗口的步长为M,定义为参考窗口;第二个滑动窗口的步长为N,定义为监测窗口;监测点为t。

图3 双滑动窗口Fig.3 Double sliding window

x'=max[x(t-N-M):(t-N),j]。x'表示M个数值按照大小。排列第j个值的大小如果第二个窗口内的波动率大于x',则该点被定义为异常点。在监测滑动窗口内,如果异常点的个数占窗口长度的30%,运行状态良好;如果异常点的个数占窗口长度的60%,运行状态为差。

通过对指标历史数据的分析,为了兼顾系统的精确性和计算速度,本文中M的取值为100,N的取值为50。

每个部件的运行状态的好坏,都会影响到机组的运行状态。因此,当全部为优良时,机组的状态评估为优良;当机组的某一个指标参数出现良好时,机组运行状态评估为良好;当机组多个指标参数为良好或者某一个指标参数为差时,机组的运行状态评估为差。

4 实例与分析

4.1 机组的状况

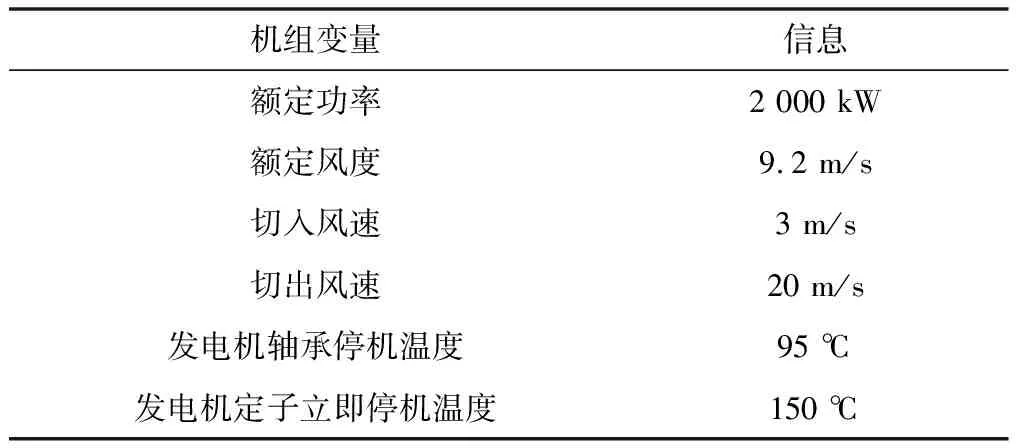

为验证本文评估机组运行状态的方法的准确性和有效性,以贵州某风电场一号机组和二号机组的监控与数据采集(supervisory control and data acquistion,SCADA)系统运行数据为例进行计算,评估机组的运行状态。机组信息如表3所示。

表3 机组信息Tab.3 Wind turbine information

4.2 案例一

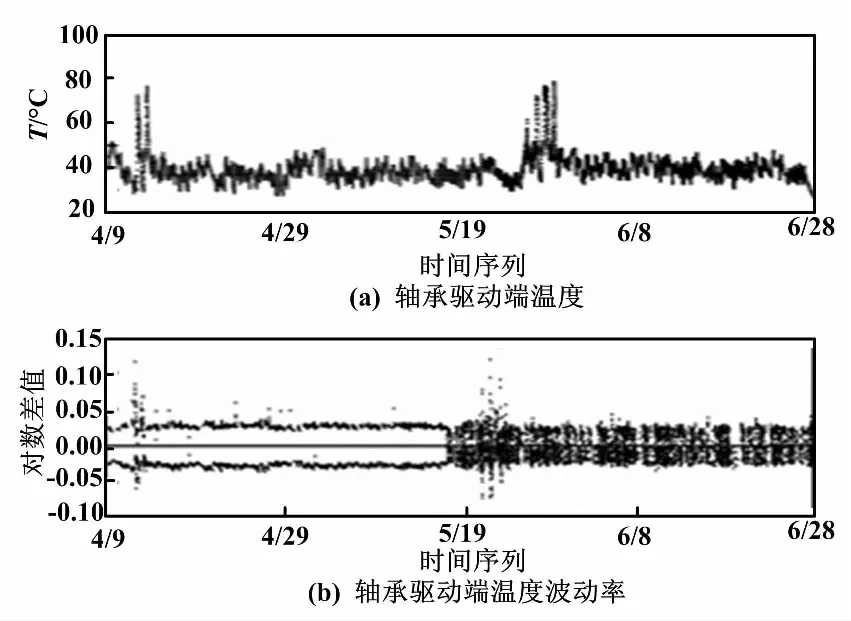

一号机组为正常机组,在运行过程中未发出异常警报,机组在4月17号和5月27日前后都出现了温度的突然上升。一号机组发电机运动状态如图4所示。

图4 一号机组发电机运动状态图Fig.4 Movement status of unit 1 generator

但是波动率只是有几个值比较大,很快又趋于正常。一号机组发电机轴承驱动端温度在线监测如图5所示。从时间序滑动窗口中可以看到并未出现超过30%,同时其他指标参数也未发现异常,在此不再赘述。因此,一号机组在在这段时间内的每个时间点的运行状态均为优良。

图5 一号机组发电机轴承驱动端温度在线监测图Fig.5 Online monitoring diagram of Unit 1 driving end bearing temperature

4.3 案例二

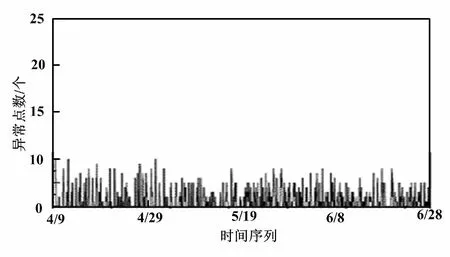

二号机组在6月份因发电机驱动端温度超限停机,机组其他指标参数未发生异常。二号机组发电机运动状态如图6所示。

图6 二号机组发电机运动状态图Fig.6 Movement status of Unit 2 generator

发电机驱动端轴承温度和一号机组一样出现了阶跃性的温度升高。但是通过表3可知,发电机驱动端轴承温度未达到停机温度。采用双滑动窗口对机组的波动率在线观测时如图7所示。在3月28日到4月4日期间,温度是逐渐上升的,波动率未发生明显变化。

图7 二号机组发电机轴承驱动端温度在线监测图Fig.7 Online monitoring diagram of Unit 2 driving end bearing temperature

机组在4月1日 9点45分异常率为20%,视为正常的波动状态,机组的状态评估为优;机组波动率在6月8号11点50分窗口内的异常率达到了60%,机组的状态评估为差;4月22日13点30分窗口的异常率达到了52%,机组的状态评估为差。在第一次机组状态为差时,应及时检修发电机驱动端轴承,避免停机时发电机轴承再维修。

5 结束语

针对风速的随机性,降低了机组的可靠性,提出了基于波动率的风电机组在线状态评估。本文通过分析监测参数和风速的相关性和监测参数的数据特性,最后,确定了风电机组状态评估指标参数体系。这个体系涵盖了机组的主要系统结构:齿轮箱系统、发电机系统、变桨系统、变流器系统和塔底机舱。这个指标参数体系可以反映机组整体的运行状态,采用波动率分析机组监测参数的变化轨迹,能够体现风速的随机性对机组[11]指标参数影响的波动。最后通过双滑动窗口分析数据流实现了对机组运行状态的在线评估。经实例验证,该方法能够准确评估机组的运行状态,识别出指标参数的上升为异常现象还是正常现象。本文通过研究风速的随机性对机组造成的影响,提高了机组的可靠性。