搅拌法颗粒增强铝基复合材料的制备技术及应用

王子一 ,谭建波

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018)

当今社会生产力迅猛发展,对于高性能金属材料的需求日益增高,金属基复合材料因为自身具有很多优异的综合性能从而被国内外的广大研究人员大力研发与关注,成为材料市场的一支主力军。而铝基复合材料又是金属基复合材料的重要分支,已经被应用在国防和民生中,具有光明的发展前景[1]。

铝基复合材料根据增强体的种类可以分为纤维增强铝基复合材料,晶须增强和颗粒增强铝基复合材料(Particle Reinforced Aluminum Matrix Composites,以下简称 PRAMCs)三种。

就制备成本来说纤维增强不如颗粒增强的成本低廉,制备工艺不成熟而且在生产中经常会有纤维残缺、不均匀、材料太密集等情况发生,而且制备条件要求较高,需要把温度升高到很高的区间才能生产,反应区域相对其他两种方法大,产品质量起伏较大,这些问题制约着纤维增强铝基复合材料的研究和发展[2-3]。由晶须制成的铝基复合材料的成本也比较高,生产技术不大成熟[1]。PRAMCs的铝及其合金的种类多,数量大,容易购买,价格比较低廉,生产技术成熟简单,材料的比强度、比刚度高,具有优良的综合性能以及良好的耐热耐蚀性等优点,从而备受国内外研究人员的研究和关注[4-5]。所以对于PRAMCs的研究具有很强的必要性。

1 PRAMCs的制备方法

PRAMCs的制备方法有多种,并且被应用到很多行业。然而,各种制备方法也都存在以下一些不足。

1)粉末冶金法制备繁琐,生产周期时间长,设备上的限制以及生产成本高等因素都限制了这种制备方法的机械化生产[6-7]。

2)喷射沉积法在制备的过程中增强颗粒浪费较多,设备造价昂贵,制作困难,生产成本较高;再加上生产技术的限制使制得的材料之间的孔隙度较大,这些因素都在制约着这种工艺的研究发展和应用[8-9]。

3)原位反应法制备工艺本身具有局限性,因为通过原位反应生成增强相的增强颗粒的种类有限,反应过程难以掌控和操纵,而且可能会有副作物的产生,严重影响着材料的性能;增强相均匀化困难,成本高,这些因素都限制了该制备工艺的研究和应用[10]。

4)挤压铸造法在制备过程中需要对增强颗粒和铸型预热,防止在浇注过程中会出现冷隔、浇不足等缺陷,而且工艺复杂。

5)微波烧结法因为不同的材料加热情况各不相同,是否能够产生均匀的微波场也影响着材料的性能,所以对设备的要求高,而且设施造价昂贵[11-12]。

6)高能超声辅助制备技术因为设备自身的限制导致制备效率低,再加上设备在使用过程中的腐蚀问题,参数的选择比较困难等[13-16],这些因素限制了高能超声辅助制备技术的发展。

而搅拌铸造法对于增强颗粒种类的要求不高,种类多,又因为设备低廉,操作简单,便于使用,可生产重要的复杂零部件,便于大批量研发、生产和销售,所以制备PRAMCs常用这种方法。

搅拌铸造法就是先把基体合金升温,使温度升高到一定的温度区间内,然后把一定性能的增强颗粒放到通过搅拌装置获得动能的完全熔化状态或者是半固态状态的基体熔液中,通过高速运动使二者充分混合、均匀分散,最后浇注成件。

苏海等[17]利用了搅拌法和热挤压法相结合的复合方法制备了SiCp/2024复合材料并研究了复合材料的铸态、热挤压态以及热处理后的组织和性能。研究发现,增强颗粒的分布较均匀,大多数的增强颗粒沿着晶界分布,小部分增强颗粒存在晶体内;经过热压后,复合材料中的孔洞明显减小,制备的复合材料的强度和塑性明显提升,对其进行进一步的热处理,抗拉强度达到430 MPa.

徐进康等[18]采用半固态机械搅拌与电磁搅拌相结合的方法制备出了体积分数为5%(体积分数,以下用vol.%表示)的α-Al2O3复合材料,研究了电磁搅拌对制备复合材料的颗粒分散性、力学性能和硬度的影响。研究表明在电流为250 A,频率为5 Hz,磁感应强度为0.039 T,在搅拌时间为10 min的工艺条件下制备的复合材料具有最佳的分散效果,经过T6热处理以后,抗拉强度为325 MPa,硬度(HB)148,分别比基体提高了30 MPa和23 HB.

Qi Gao等[19]通过机械搅拌去辅助原位反应成功制备出了5vol.%的TiB2/Al-4.5Cu复合材料,研究发现通过XRD实验检测到了TiB2的生成,并没有检测到中间相和沉淀物Al3Ti和Al3B2的生成。结果表明机械搅拌可以减少颗粒间的团聚,当且仅当把转速提升到540转/分时就可以消除颗粒间的团聚物;多数TiB2颗粒沿着晶界均匀分布,所制得材料的屈服应力和极限拉伸强度分别提升了65 MPa和77 MPa.

2 搅拌法制备PRAMCs的关键技术问题

搅拌法制备PRAMCs时,需要很多方面的综合控制才能使材料的性能达到最佳,以下重点介绍制备过程中需要注意的几个方面。

2.1 增强颗粒的预处理

搅拌法制备PRAMCs时常用SiC和B4C等颗粒,因为这些颗粒的密度与基体的密度差别不大,硬度很高,比刚度大,尺寸稳定性好,具有良好的耐磨性,耐高温性等。但是这些颗粒与基体的润湿性很差,所谓润湿性就是液体在固体表面上自动铺展的能力,所以制备PRAMCs的关键技术之一就是改善二者之间的润湿性,而改善润湿性的方法有很多种。

2.1.1 增强颗粒表面涂覆

金属液和增强相在高温下反应程度大时,会造成增强相的损伤并且会产生脆性相,严重损害着材料的性能。而颗粒表面涂覆的涂层相当于一个保护罩将增强颗粒和铝液隔开,防止二者间过度反应以及提高二者间的润湿性。常见的涂层技术有化学镀法,溶胶-凝胶法,化学气相沉积法等。

1)化学镀法不利用外加电流,镀液中存在着金属离子,所以可以利用溶液的这些带电离子还原为金属并且沉积在增强颗粒的表面从而形成镀层,但是在制备过程中的参数很难控制,难以获得均匀的涂层。

2)化学气相沉积法主要是把增强颗粒放到具有一定温度的并且充满氩气或者氢气下的氛围下,让气体与增强颗粒的表面或者附近发生反应,使反应产生的固体产物沉积在增强颗粒的表面上,制备过程中对温度的控制要求特别高,控制的精度直接影响着涂层结构和沉积的速度,但是制备工艺很昂贵。

3)溶胶-凝胶法其实是一种湿化学合成法,在一定的溶剂中可以利用一些易水解的金属化合物(或盐)和水发生水解和缩聚反应使其凝胶化,最后进行干燥烧结从而在增强颗粒的表面得到涂层。但是所用原料比较昂贵,制备周期很长,制得的凝胶易存在气孔,影响性能[20-22]。

2.1.2 合金化处理

提高铝合金性能还可对其进行合金化处理,是国内外广大研究工作者提高润湿性的重要手段之一。表面合金元素的加入会降低液态金属的表面张力和界面能,从而提高润湿性。还有就是表面活性元素的加入参与或者影响着增强颗粒和金属基体间的界面反应从而影响润湿性。

通过锂和铍元素的加入促使增强颗粒和基体反应,还有就是通过加入镁元素改变金属液氧化膜的性质,通过这两种方法提高润湿性。

添加合金元素不仅可以提高增强颗粒和金属基体间的润湿性,而且对复合材料的组织有着细化晶粒的作用,进而提高材料的力学性能[23]。

2.1.3 盐溶液和酸溶液的浸洗

通过使用丙酮溶液、稀氢氟酸、稀盐酸等溶液的清洗可以去除颗粒表面的杂质。

2.1.4 高温氧化

高温氧化可以使增强颗粒的表面生成氧化物,在氧化物与铝合金液体的作用下,二者间的润湿性大大提高。

因为酸洗与高温氧化相结合的方法简便,容易操作,成本低等优点,是目前预处理使用最多的方法,图1是预处理的操作流程。

图1 增强颗粒预处理操作流程

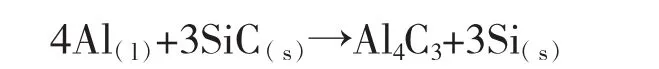

现以SiC/Al为例,如果直接在金属基体中加入SiC,则二者会发生如下反应,

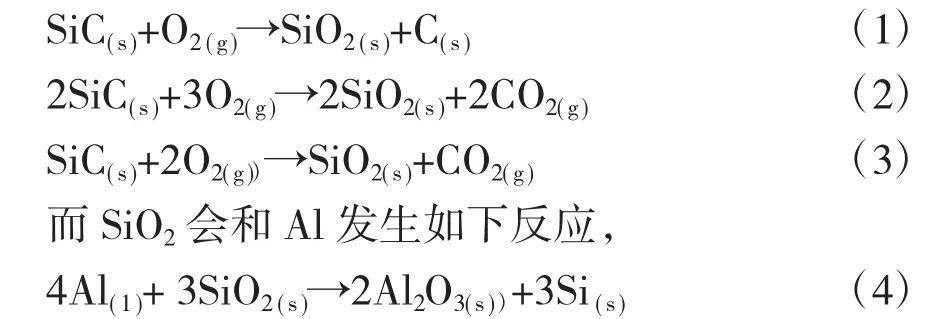

Al4C3是一种脆性相,当受力时可能会率先断裂,并且成为裂纹源并向组织内部进行扩散,影响着材料的性能,所以为了避免这种情况发生,需要进行预处理。其中酸洗的目的是把一些微量的Fe、V、Mn、C等一些杂质元素和较小的颗粒除去,并且酸洗后颗粒的尖角会变得平滑,减小了制得的材料内部的尖角效应,提高了复合材料的性能。而氧化时不但可以去除水分和其他附在颗粒表面的气体而且主要会发生反应(1)~(3):

所以预处理有两层作用,首先SiO2会阻碍生成脆性的Al4C3,其次是反应生成的Si会与基体组织形成固溶体,这些作用都会增加二者间的润湿性[24-28]。

2.2 复合材料的致密性

在用搅拌法制备复合材料时,提高制得材料的致密性是其中关键技术之一。在搅拌过程中会出现涡流,旋涡中心会产生负压,负压的直接结果就是会把气体卷入到金属液中;金属液本身就有吸气的特性;增强颗粒表面吸附的气体以及浇注过程中也会吸附一些气体等,这些因素都会导致复合材料的致密度的降低,对复合材料造成不利的影响。

为了避免气孔的产生,可以采取的措施包括减少气孔来源、控制制备参数、控制制备工艺。

2.2.1 减少气孔来源

减小气孔的产生可以从设备上进行着手,使用抽真空保护或采用外加气体如氩气、氮气等保护进行合金的熔炼和复合材料的制备,并且在制备复合材料时进行铝液的精炼处理,从源头上隔绝气体的来源。

2.2.2 控制制备参数

这种手段主要是分为两个阶段,第一个阶段是通过机械搅拌的方法来初步制得比较均匀的复合材料,但是会因为在搅拌的作用下会出现较多的空隙,所以需要把第一阶段制得的复合材料坯料在第二个阶段的电磁搅拌下的真空重熔处理来进行除气处理。首先进行机械搅拌然后再进行电磁搅拌是因为电磁搅拌会产生旋转的磁场,在旋转磁场的作用下金属受到磁场力而运动,它的驱动力是电磁力,所以并不和铝液接触,在此搅拌过程中没有死区,搅拌源不会污染金属液,且搅拌的可控性好。

从热力学及动力学两方面对气体的生成进行分析。

1)热力学原理

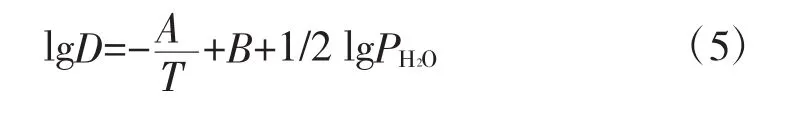

式(5)为气体在铝液中满足温度、气体分压及溶解度之间的关系如式(5):

其中,D—气体在液态铝中的溶解度,ml/100 g;

T—温度,K;

PH2O—水汽分压,MPa;

A、B—常数。

由式(5)可知,真空度越大时,水汽的分压越小,由公式可得,气体的溶解度也会减小,所以可以通过调节真空度的大小促进气体的析出。

2)动力学原理

气体主要是以气泡形式析出,其析出原理为式(6):

其中,Pg—气泡所受压强,Pa;

Pva—炉内炉气压强,Pa;

ρf—复合材料熔体密度,g/cm3;

h1—气泡距离液体表面的高度,cm;

σ—铝液表面张力,10-3N/m;

R—气泡半径,μm;

由公式(6)可知,气泡上浮的过程中,其本身所受的压强会越来越小,且外部受压减小,气泡内外压力差变大,基体熔液中的原子态气体通过扩散进入到气泡内部,随着气泡的上浮,气泡也会不断长大直至破碎被除去。所以在制备过程中可以通过改变这些参数以制得致密性较高的材料。

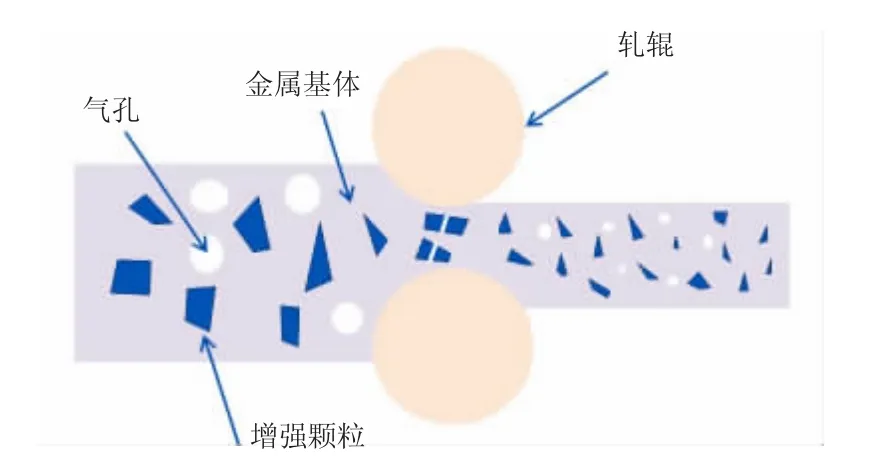

2.2.3 控制制备工艺

图2为轧制复合材料的示意图,可以通过热轧或者热压以及二者相结合的工艺,提高复合材料的致密性。众所周知,金属具有的延展性使其在剪切力或者静压力的作用下会跟着发生形变,在热轧或者热压的作用下晶粒的形状也会跟着改变,而且产生力,这些力会压缩塑形变形区的显微孔洞与孔隙,足够减小或者消除这些缺陷,晶界上分布的增强颗粒的位置也会跟着调整变化,会发生塑形形变。在应力的作用下,增强颗粒的间距会发生变化,复合材料更加细密,提高了材料的强度和致密性[29]。

2.3 复合材料的均匀性

制备PRAMCs的关键技术之一就是要求制得的复合材料具有均匀性,而主要影响材料均匀与否的是搅拌过程。通常情况下所加的增强颗粒密度和基体密度是不同的,会上浮、下沉或者偏聚。

图2 轧制复合材料示意图

增强颗粒在熔体的上浮速度,可以通过Stokes公式得到,见式(7):

其中,V—增强颗粒在熔体的上浮速度,m/s;

R—增强颗粒的半径,m;

ρf—复合材料基体密度,g/cm3;

ρg—复合材料增强颗粒密度,g/cm3;

η—熔体的动力粘度系数。

根据公式(7)可知,上浮速度和增强颗粒与金属基体的密度差和增强颗粒的粒径成正比,并与黏度成反比。所以可以根据需求去调整公式中的参数,可以减少增强颗粒的上下浮动以及减小增强颗粒的偏距,以最好的状态进行搅拌。

虽然控制住上浮速度固然是好,但是考虑到搅拌作用是制备过程中的主要作用,因此需要综合去考虑,所以影响复合材料均匀性的主要参数还是搅拌过程的参数,主要有搅拌速度、搅拌时间、搅拌温度、增强颗粒的含量以及粒度等因素。这些因素对于复合材料均匀性的影响程度需要根据单因素实验方案加上正交实验方案进行统计和计算[30]。

2.4 复合材料的热处理

在制备复合材料时,经常有组织不稳定、铸造应力等情况,影响着所制备复合材料的性能。所以为了稳定组织、消除铸造应力和偏析,提高复合材料的力学性能,需要对其进行热处理,主要为固溶处理加上时效处理。

固溶处理主要的目的是提高基体合金中与增强颗粒产生的增相的固溶速度和浓度,并且溶质原子在非平衡凝固过程产生的偏析也能减小。合适的固溶处理至关重要,如果固溶温度太低则增强相溶解不完全,强化不明显;如果温度太高了则会造成增强相的过烧。

固溶处理以后需要对材料进行淬火,形成亚稳态的过饱和固溶体,然后再进行时效处理,随着时效处理的进行增强相从固溶体中析出,然后逐渐沉淀出平衡的增强相,时效后的显微组织更加的细小和弥散,有利于提高复合材料的力学性能,同理对时效温度的控制也至关重要[31-33]。

3 颗粒增强铝基复合材料的应用

由于PRAMCs具有优良的实用性和使用性,四十多年来得到了迅猛的发展,在航空航天业、军工业、核能工业、电子信息业、交通运输业等领域都有着广泛的应用和发展。

英国的DERA公司研究了用耐高温的增强颗粒铝基复合材料制备导弹弹翼,来提高导弹的性能,增强导弹发射的准确度[34]。美国是很重视把新材料用到航天业的国家之一,并且开展了很多把新材料用到军事民生上的项目,美国的惠普公司生产的一款波音飞机的发动机导流叶片的材料就是以SiC为增强相制备的复合材料,并提高了飞机的性能和安全系数[10];Duralcan公司生产的汽车制动盘的材料就是以SiC为增强相的复合材料,经测试新材料的质量少了四成到六成,而且提高了使用性能[3]。利用B4C可以吸取接收中子的特征,用B4C做出了新材料,制得的新材料可以应用到核工业,比如核电站的废料的储存,在欧美得到了推广和应用。美国海军在制造鱼雷壳体时就考虑使用SiCp为增强相,汽车上的一些部件也可以使用其来代替之前的材料,比如机车的轴承,活塞,齿轮等部件来提高汽车的性能[35]。在我们日常生活经常骑的自行车的链子、齿轮等耐磨件同样可以应用[4]。

4 展望

现今整个科学界的发展日新月异,新技术新理论被不断地提出和发展,为新材料的发展提供了理论和技术支撑,而新材料的研制与应用可以制造更加新型的研发设备,探索新的技术。PRAMCs因为自身优良的性能,四十多年来发展了很多新技术新理论,并逐渐走向成熟,而且制约着其发展的因素也正在逐渐被消除,这种材料被人们广泛应用到各行各业,走向市场化的趋势更加明显;随着科技的发展对于材料的要求也越来越高,需要更多的专家学者来探索和研究更加优良的材料,为国防和民生作出更大的贡献。