用TRIZ方法求解铸造成本高的问题

王 有,刘丽娟

(太原重工股份有限公司冶铸分公司铸钢厂,山西太原 030024)

某厂造型新上马的树脂砂系统生产线生产铸件,其成本较高,如何降低整个造型过程中的成本是急切要解决的问题。通过成本分析,发现主要成本高的原因为材料,所以决定从材料入手来降低成本。

1 材料成本统计

财务部门对树脂砂生产线主要原辅材料每月消耗的吨耗情况进行了统计。树脂固化剂占成本的15%~30%;铬矿砂占成本的15%~25%;海砂占成本的10%~20%;再生砂与所用树脂固化剂的成本占成本的10%左右;圆钢占成本的7%~15%,其余原辅材料(涂料,陶瓷管,保温冒口套,覆盖剂等等)除钢水以外的材料占15%左右。从上述数据看出生产成本占比较大的材料为树脂,铬矿砂,海沙,圆钢。生产过程主要材料如图1、图2所示。

分析后认为理想降低成本的措施是保证铸件质量前提下减少原辅材料消耗,或以低成本代替高成本材料。

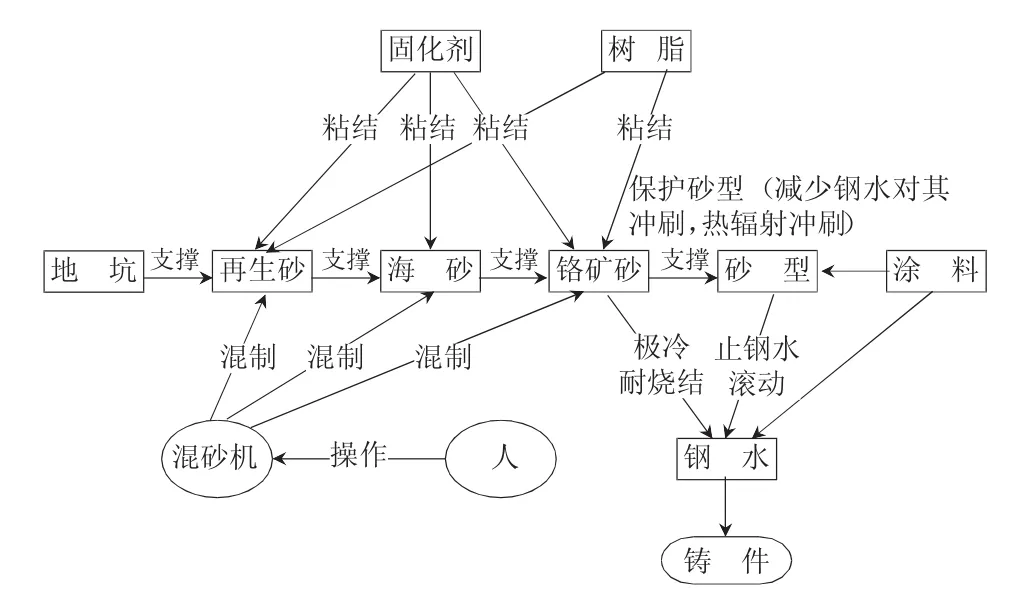

图1 生产实际情况

图2 各种材料消耗结构简图

2 利用TRIZ方法进行分析并形成方案

TRIZ是利用矛盾原理解决发明问题的一种有效方法,目前已逐渐成为解决企业内部技术创新问题的主要方法。

树脂生产线主要材料功能分析见图3.采用TRIZ功能裁剪的方法将系统中的过剩功能,不必要的功能进行裁剪,达到减少材料的消耗,从而达到降低成本的目的。从功能分析图3可知,很多功能都是起到支撑作用,在实际生产中考虑是否可以合并此类功能,故制定了几种实施方案:

方案1:根据功能分析图可知海砂和再生砂均起支撑作用且海砂价格较高,所以裁掉海砂其支撑功能由再生砂代替,但是要兼顾铸件的质量。

方案2:功能裁剪裁掉价格高的铬矿砂,形成型腔的功能由海沙代替,其激冷功能由涂料代替或引进可用资源外冷铁来实现。根据铸件的厚度及钢水温度试验定制。

方案3:功能裁剪掉价格高昂树脂固化剂,其功能由某低价液料代替。裁剪法则:此法需要对设备进行调整。

方案4:功能裁剪掉所有的型砂,型砂的功能全部由型腔来实现。裁剪法则:砂型可以制成金属模具或其他材料模具,对于批量大的铸件可以考虑如螺母柱这样接近实块类产品。

方案5:功能裁剪裁掉所有造型辅料,仅剩下钢水。造型辅料及模型的功能全部由钢水自我实现,如图4所示,3D打印就是例子。

图3 生产过程功能分析图

3 因果分析并寻找解决问题的方案

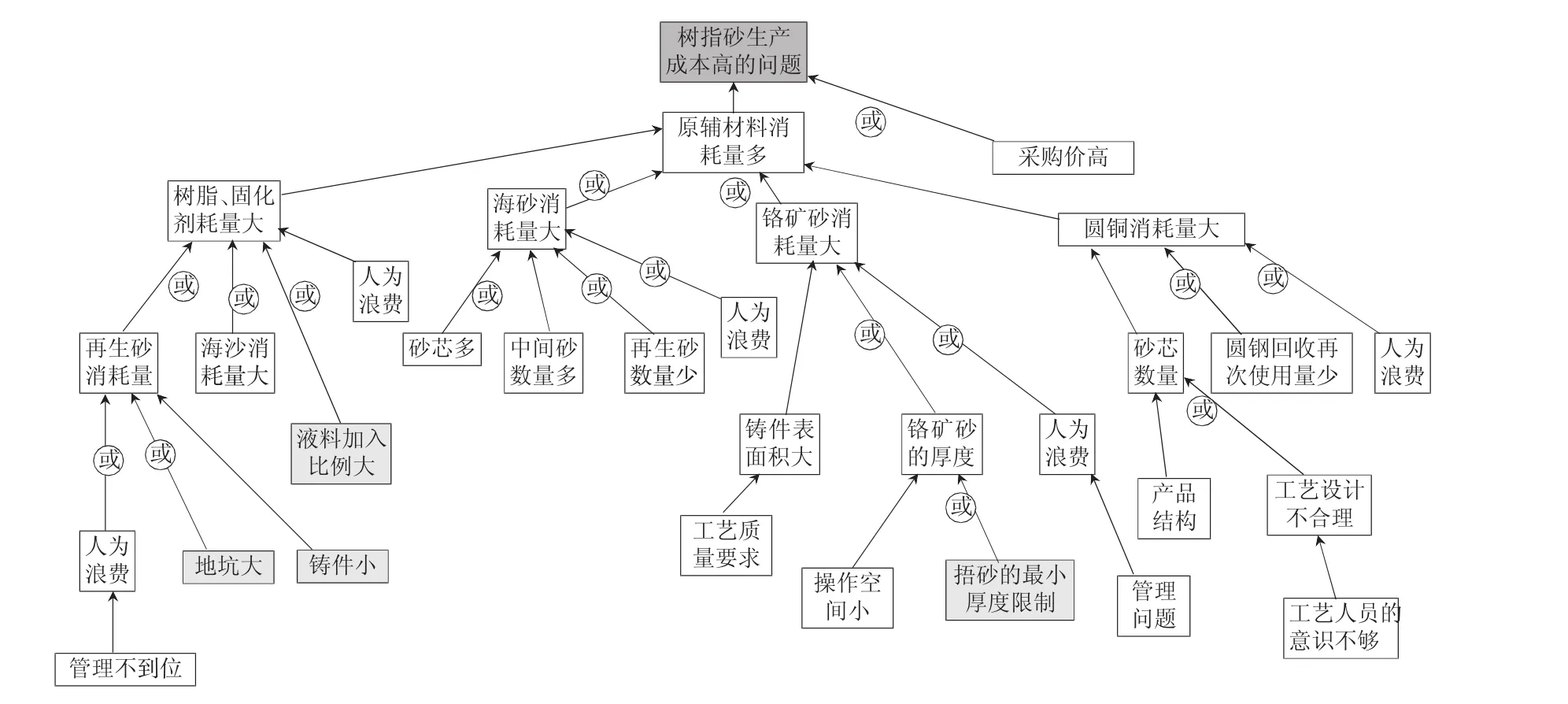

根据TRIZ理论和生产实际画出生产过程的成本高因果图(见图5),找出问题的根原因。

图4 方案5裁剪后的生产过程图

3.1 树脂砂生产线成本高的根原因

由因果图可知树脂砂生产线成本高的根原因有以下三个:

1)地坑大、铸件小;

2)捂砂的最小厚度限制(为了降低成本,铬矿砂的厚度达到20 mm左右就能够满足产品质量要求,但是目前受产品结构,模型结构及人员操作限制,无法实现);

3)液料加入比例大(为了降低成本,型砂中加入树脂固化剂量越小越好,但是实际生产过程中为了保证铸件质量与操作的方便,故采用统一的材料比)。

每个根原因都是一个矛盾点,后面针对具体矛盾制定解决方案。

图5 因果分析图

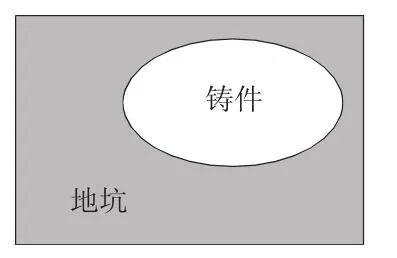

3.2 地坑大与铸件小的问题

待解决问题为物理矛盾(物理矛盾为同一参数的矛盾)。地坑大铸件小,在生产过程中希望地坑能够适应所有铸件,所以地坑要大一些,但是生产小铸件时,大地坑会浪费很多的砂子与液料,所以希望地坑小一些。这是一对物理矛盾问题转换,矛盾见图6.

1)根据TRIZ创新方法中,解决物理矛盾采用空间分离方法解决,形成以下方案:

方案1:将地坑分割成几个块。采用中间阻挡的办法将大地坑分割开几个小地坑,以适应不同大小的铸件。

方案2:利用技术矛盾的组合原理。一个地坑将多个铸件进行组合生产。

方案3:空间分离。查对应的技术矛盾找出廉价品替代的办法解决。如在地坑中采用废旧冒口等代替砂子,节约型砂使用量。

2)采用物理矛盾条件分离

由功能分析图3知,靠近地坑边缘部位采用再生砂,仅起支撑作用。在实际生产过程中,发现铸造完成后在远离铸件地方的型砂仍有一定强度,距离铸件较近地方的型砂由于高温烧损的原因,是发散的,没有强度。基于这个原因形成方案4.

方案4:抓坑时将地坑中远离铸件的有强度的型砂保留下来,以减少地坑的大小,减少型砂的消耗量。

图6 生产简图

3.3 液料加入比例大的问题

原材料消耗简图如图7所示,液料比既要大又要小这是物理矛盾。

图7 原材料消耗简图

1)采用空间分离的方法:原来同一型砂统一液料比例,经过技术分析认为靠近铸件表面的强度要大一些,保证钢水不会跑钢或不形成钢包砂;远离铸件表面的型砂强度可以小一些,只要有一定的强度对前面的型砂起支撑作用就满足要求。

方案5:调整液料的比例,使不同强度要求位置的砂液料比例不一样;

2)空间分离。查找空间分离中对应技术矛盾中的借用中介物原理。

方案2:背砂的液料比进一步降低。降料比例由原来的2.0%降低到1.2%,但是在钢水压力大的部位,一定厚度的面砂后面采用钢板和硬圆钢备点的办法增加强度。

4 方案评价与实践

4.1 功能裁剪的降成本方案进行评价

功能裁剪方案1:海砂裁剪已经实现。条件是再生砂数量能够满足生产,且其回收的粉尘不要太大,保证必要的强度,通过设备调整具备可行性。

功能裁剪方案2:裁掉铬矿砂有部分实现,一般薄壁件适合,厚大件及圆角部位还在采用,需要进一步加强并进行有效突破,具备可行性。

功能裁剪方案3:裁掉树脂固化剂具备可行性,但是需要设备调整,难度较大,不符合理想解的要求。

功能裁剪方案4:裁剪掉所有的型砂。只适合于批量件,若生产结构简单的实块批量件,可以考虑采用,需要定制模具,只有满足一定量成本就会降下来。

功能裁剪方案5:裁剪掉型腔,其功能由钢水来实现,钢水直接出来想要的形状。目前国际正在研发的3D打印就是此类,未来铸造的发展趋势,但是目前无法实现。

最终解为:具备可行性的几种方案组合使用效果更佳

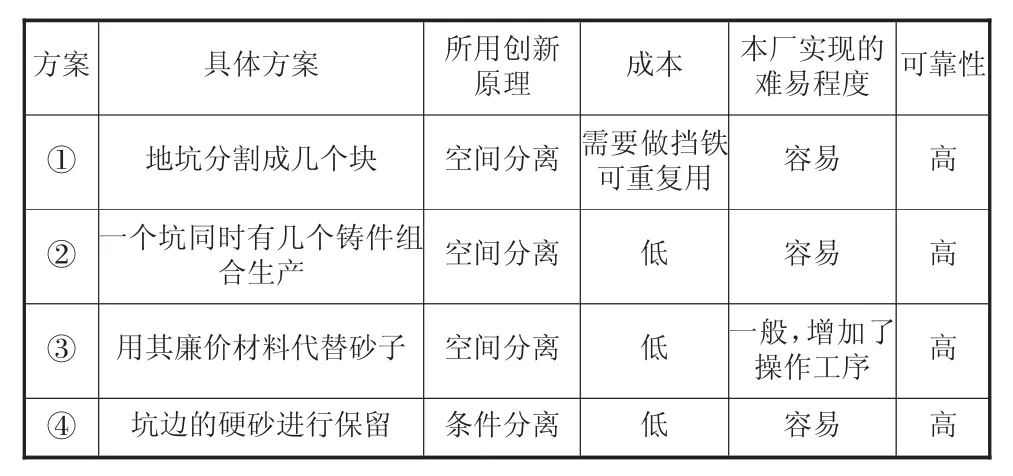

表1 由根原因1)形成的方案评价表

4.2 由因果分析形成的降成本方案进行评价

对根原因1)形成的系列方案进行综合评价,评价结果如表1所示。

由表1可知方案1,2,4实施起来比较容易,但是方案1需要制作挡铁,成本较高,根据厂情考虑是否使用;方案2只要生产时合理搭配就可以实现;方案3采用废旧冒口替代的方法,增加了工人的劳动强度,但是节约成本还是比较明显;方案4在抓地坑时,提前有计划的根据铸件尺寸,合理计划操作即可达到。在实际生产过程中,上述方法均有采纳且效果较好。

表2 液料比既要大又要小的问题方案评价

最终解为:根据工厂实际情况,几种方案组合使用效果更好。

由根原因2)中液料比的问题,对其成本情况及实现的难易程度、可靠性评价如表2所示。

由表2可知,方案1比较容易实现,且可靠性高,只需要调整设备,使设备在不同的档位可以加入不同比例的树脂固化剂就可以做到。实际生产过程中,采用了很少的成本对设备进行调整,效果较好。

方案2实现时由于需要针对钢水压力较大的部位放置钢板,且要背紧实,风险高,劳动强度大,推广较困难。目前方案1已经使用,方案2需要后期试验后使用。

最终解为:结合生产实际情况方案1与方案2综合应用。

5 应用效果

将TRIZ分析得出的降成本方案应用于实际生产中,取得了较好的效果。生产工部及公司财务每月都要进行相应的成本统计,其中采取保留坑边砂的办法每月可以节约再生砂在200 t左右,由此可以节约成本4万元;采用废旧冒口代替砂子,每月可以节约再生砂50 t,由此可以节约成本1万元;采用调整不同位置液料比的方法树脂固化剂消耗量降低了25%,每月可以节约树脂在5 t左右,固化剂1.2 t左右可以节约成本在5.5万元左右。仅再生砂项每月可以节约成本10.5万元。以2014年为例,以往每月需要使用海砂在60 t左右,使用功能裁剪方案1将海砂裁剪掉以后,海砂使用量由原来每年720 t降低到100 t,由此可以节约海砂620 t,按照当时每吨价格为230元计算,由此可以节约成本成16.56万元。根据方案2,仅2014年用100 t海砂代替铬矿砂使用,节约成本在30万元。综上所述,通过TRIZ方法的应用实践在14年可以节约成本150余万元。目前上述方法,还在继续推广使用。

铬矿砂的厚度问题已经根据物场分析制定出一个工具正在试验阶段。

解释说明:生产中涉及到的原料采购价格,以及通过管理、培训等能解决的问题可以通过管理手段去解决,本文没有进一步分解。本文重点是分析了降低材料成本所需解决的相关技术难题,也是成本消耗的主要部分。

6 结束语

自主创新,方法先行,TRIZ是一种很实用的创新方法,将其与铸造专业知识相结合能够有效解决许多实际生产中的问题。