活塞组件-缸套摩擦副润滑研究综述

刘广胜,孙 军

(合肥工业大学 机械与汽车工程学院,合肥 230009)

内燃机是汽车、船舶和工程机械等领域应用最广泛的动力装置。内燃机运行时,燃料在气缸内燃烧,推动活塞组做往复运动,并驱动曲轴旋转输出动力。活塞组件-缸套是内燃机最重要的摩擦副之一,其工作状况直接影响内燃机的动力性、经济性、可靠性和耐久性等,摩擦损耗约占内燃机总耗能的6%。润滑研究是活塞组件-缸套摩擦副研究的重要方面,有利于减小摩擦功耗,提高内燃机的综合性能[1]。为此,国内外学者开展了大量活塞组件-缸套摩擦副润滑方面的研究工作。本文基于国内外研究成果,针对内燃机活塞组件-缸套摩擦副的两个主要组成部分(活塞环-缸套摩擦副和活塞裙-缸套摩擦副),论述其润滑研究的现状,讨论和展望有待深入研究的问题。

1 活塞环-缸套摩擦副润滑的研究

1.1 基本方程

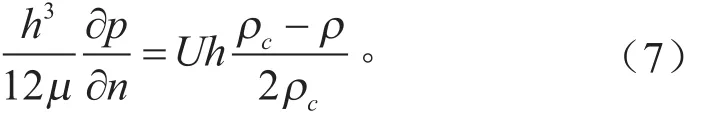

活塞环-缸套摩擦副润滑分析的基本方程为Reynolds方程。在活塞行程中部,挤压效应较弱,可忽略,此时仅考虑动压效应,假定活塞环圆周方向润滑状况相同,可以应用简化一维Reynolds方程式(1)进行活塞环-缸套摩擦副润滑分析[2]。

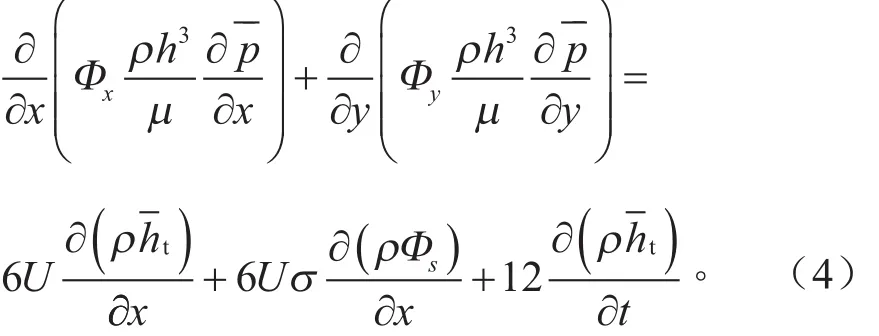

但是,在活塞上、下止点附近,活塞环速度接近于0,动压效应减弱,但是受燃烧室压力和活塞环弹力等的作用,挤压效应明显,因此,应考虑动压效应和挤压效应的综合影响,即:

由于制造安装工艺、高温、高压和磨损等因素的影响,活塞环圆周方向润滑状况存在差异,应采用二维Reynolds方程:

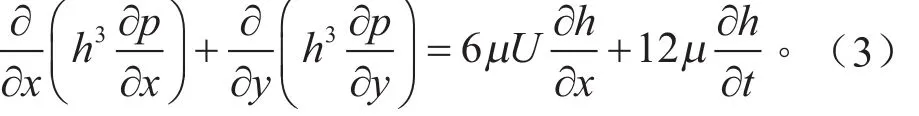

实际加工的活塞环和缸套表面不光滑,表面形貌在油膜厚度较小时对活塞环-缸套摩擦副的润滑有重要影响。适用于粗糙表面摩擦副润滑分析的平均Reynolds方程为[3]:

平均Reynolds方程目前在活塞环-缸套摩擦副润滑分析中得到普遍应用[4-8]。

1.2 Reynolds方程求解及边界条件

Reynolds方程一般采用数值方法求解,有限差分法是一种常用方法,其通过将Reynolds方程差分离散,转换成线性代数方程,迭代求解。

边界条件是数值方法求解Reynolds方程的关键,目前常用的边界条件为Reynolds边界条件和质量守恒边界条件。

Reynolds边界条件为:

质量守恒边界条件也称JFO边界条件,认为油膜压力变化过程中油膜产生气穴,润滑分析时需要考虑气穴引起的油膜破裂和再生成[7-8]。满足质量守恒的空穴区边界可以描述为:

油膜再生成条件为:

1.3 实际影响因素研究

对活塞环-缸套摩擦副润滑产生实际影响的因素很多,主要包括结构特征、物理属性、工作条件和润滑油特性等。

1.3.1 结构特征

1.3.1.1 表面形貌

表面形貌包括表面粗糙度和表面织构,使摩擦副表面间微观距离发生变化,影响润滑油流动和油膜厚度。当摩擦副表面间距离足够小,微观凸峰接触,润滑油膜不连续,磨损加剧,功耗上升。

表面粗糙度增大使活塞环-缸套间最小油膜厚度减小。将微凸体接触模型[9]:

和平均Reynolds方程运用于活塞环-缸套摩擦副,可以分析摩擦副表面金属接触和润滑状况。

内燃机运行一段时间后,活塞-缸套摩擦副表面微观高度一般呈非高斯分布,可以通过对表面特征的统计分析,得到适用于磨合后润滑分析的平均Reynolds方程[4]:

考虑表面粗糙度的影响,活塞上止点附近区域的活塞-缸套摩擦副润滑状态为部分弹流润滑[10]。

活塞环-缸套摩擦副的表面织构有利于润滑油流动和压力传递,润滑油充足时,局部可以形成微小的动压轴承,改善润滑;贫油时储存润滑油[11]。表面织构对活塞环-缸套摩擦副润滑的影响,因尺寸量级不同而区别于表面粗糙度,二者采用不同数学模型进行描述[12]。不同型式和尺寸的表面织构,提升润滑性能的程度不同。在缸套表面用激光加工出微球面凹坑结构,即使摩擦副表面间平行也能产生流体动压润滑,选择适当的凹坑尺寸比值(直径/深度)和凹坑布置方式可以获得最佳润滑效果[13-15]。恰当的表面织构可以改善润滑,不合理的织构型式有反作用。如果织构沟槽垂直于活塞运动方向,在边界润滑或混合润滑条件下改善润滑,在流体润滑条件下影响不明显;如果纹理沟槽和活塞运动方向平行,润滑恶化,低速时油膜破裂,润滑失效[14-15]。

1.3.1.2 活塞环结构尺寸

桶面环的桶面高度过大,活塞环-缸套摩擦副润滑状况变差;桶面高度减小,活塞上、下止点附近的最小油膜厚度显著增加。改变活塞环轴向宽度,膜厚比发生变化,加大活塞环的轴向宽度可以使最小油膜厚度增加,但油膜剪切消耗增大,因此,活塞环轴向宽度变化对润滑效果的影响不明显[16-18]。在断面对称、等黏度润滑油、定载和正弦运动规律下,活塞环存在一个使最小油膜厚度最大的抛物线断面型线[19]。活塞环开口对润滑油流动有引导作用,开口位置及大小影响润滑油的消耗和活塞环-缸套摩擦副的润滑,当各活塞环的开口位置靠近或接近直线布置时,润滑油消耗显著上升,活塞环润滑性能变差。顶环开口间隙增大,窜入燃烧室的机油量随之增大,适当减小活塞环开口间隙,可有效降低漏气量与机油消耗,但如果开口间隙过小,易导致活塞环顶口[20]。

1.3.2 工作状态和物理属性

1.3.2.1 活塞环工作状态

活塞环在环槽中的偏摆、扭转和变形等对活塞环-缸套间润滑油膜厚度和油膜承载能力有一定影响。环的偏摆使磨损严重,窜气现象加剧,润滑恶化[21]。活塞环的倾斜和扭转使其工作特性及环-缸套间的油膜厚度在上、下行程不对称[22]。桶面偏移使环-缸套间油膜厚度增大,但同时增加了活塞环与润滑油的接触面积,流体剪切对润滑产生的负作用增强[16]。活塞环发生变形时,活塞环与缸套接触方式改变,应力增加明显,燃烧室密封困难,最小油膜厚度减小,润滑状况变差[23]。

1.3.2.2 活塞环弹力和弹性

活塞环周向的油膜厚度随活塞环弹力的减小而增大。弹性较好的活塞环可以减少润滑油轴向流动。活塞环刚度增大会加剧润滑油轴向流动,最大油膜压力和承载能力下降,最小油膜厚度减小[24]。

1.3.2.3 缸套变形和磨损

活塞环和缸套理论上贴合,缸套变形使活塞环-缸套的贴合变差,润滑油消耗增加,润滑特性恶化。缸套变形或失圆时,最小油膜厚度明显减小,活塞上、下止点附近微凸体接触现象明显,活塞环在一定曲轴转角范围内处于贫油润滑状态,油膜压力周向分布不规则,受气缸压力变化影响较大[10,25-27]。

缸套轴向和周向磨损对活塞环-缸套摩擦副润滑特性的影响不同。径向磨损使最小油膜厚度减小,润滑性能降低;轴向磨损有利于上行程中油膜的形成,但不利于下行程的润滑[28]。

1.3.3 工作条件

内燃机运转过程中,活塞环-缸套摩擦副在大范围变速和变载荷条件下工作,每个行程中重复出现流体润滑、混合润滑和边界润滑。

1.3.3.1 内燃机转速

活塞速度是影响油膜厚度最重要的因素,在活塞上、下止点处活塞速度接近或等于0,油膜厚度最小,在行程中间部润滑最好[17]。内燃机转速增加,活塞平均速度增大,平均油膜厚度增加。对于高速重载内燃机,转速过高容易使活塞环工作不稳定,引起窜气和润滑不良[21]。

1.3.3.2 内燃机负荷

内燃机负荷增大,气缸压力增加,在活塞行程上止点处的油膜厚度减小。各行程中气缸压力的变化对润滑油膜厚度没有显著影响,压缩行程的气缸压力高于吸气行程,但活塞环-气缸间的润滑油膜厚度差别不明显[29-34]。

1.3.3.3 内燃机温度

在转速和负荷等参数相同的前提下,内燃机温度高,活塞环-缸套间的油膜厚度小,承载能力差。在压缩行程向做功行程转换时刻附近,活塞环温度高且速度低,油膜厚度最小,活塞环-缸套摩擦副一般处于边界润滑状态。考虑热效应分析的活塞环-缸套间油膜厚度小于定温情况[34-35]。

1.3.3.4 润滑油供给

摩擦副的润滑油供给量增加,润滑明显改善,最小油膜厚度增大,最大油膜压力、微凸体作用力和摩擦功耗均减小[36]。贫油状况使油膜厚度和长度减小,润滑性能下降[37-38]。在压缩行程中,除油环外,其它活塞环一般处于贫油状态,存在气穴形成和油膜破裂现象,油膜承载区域一般减小至环轴向宽度的15%~40%[39-40]。活塞上、下止点附近的润滑油供给与行程中的其它时刻有差别,分析应选择不同的边界条件[37-38]。使用不同边界条件进行润滑分析,油膜压力和油膜厚度等参数值差别明显,假设活塞环-缸套摩擦副始终处于某种润滑状态的分析结果可靠性不高[41]。

1.3.4 润滑油特性

润滑油是摩擦副的润滑介质,黏度是润滑油的主要特性参数,对润滑的影响具有二重性。润滑油黏度低,液面间剪切阻尼小,摩擦能耗低。但低黏度润滑油流动性高,活塞速度较低时活塞环-缸套摩擦副间平均油膜厚度小,易导致混合润滑或边界润滑[5,30]。润滑油黏度对温度变化敏感,活塞与气缸壁的热传递直接影响摩擦副的温度场,活塞环在缸套中位置不同,润滑油的温度、黏度和油膜厚度都有一定波动[32]。根据能量守恒分析活塞环-缸套摩擦副润滑特性,中低速时具有良好的一致性[42-43]。

固体颗粒物混入润滑油将影响活塞环-缸套间的油膜强度和润滑。油膜强度和摩擦力随颗粒直径的增加而增大,随颗粒沿轴向速度增大而减小。颗粒物的作用会改变润滑油流动和活塞环背压,颗粒物数量、位置和作用面积不同,影响润滑的程度不同[44-46]。

1.4 试验研究

试验是活塞环-缸套摩擦副润滑研究的重要方式,是对润滑理论分析的验证和延伸。活塞环-缸套摩擦副润滑性能的试验研究主要是测量油膜厚度等标志性参数。根据试验中传感信号的不同,活塞环-缸套摩擦副润滑油膜厚度的测量方法分为电学方法、光学方法和声学方法。

1.4.1 电学方法

电学方法包括电阻法、电感法和电容法,应用最广泛的是电容法,其通过在缸套或活塞环上安装电容传感器,获取电容大小和电容介质(润滑油)厚度。DHAR等[47-48]应用电容法测量的仿真运行内燃机活塞环-缸套间最小油膜厚度为0.2~8 μm,发现在上、下行程活塞倾斜方向转换时油膜厚度变化显著。HAMILTON等[49-52]使用直径1.25 mm的电容传感器测得小型内燃机活塞环-缸套间的油膜厚度为0.4~2.5 μm,并对油膜厚度与内燃机速度、负荷和润滑油黏度的变化关系进行了验证。SÖCHTING等[30]在Perkins-900系列发动机上应用电容法,使用SAE-20、SAE-50和SAE-5W50三种黏度润滑油,验证了活塞环-缸套间的油膜厚度随润滑油黏度降低而减小。

电容法的测量值一般比计算值小,在供油充分条件下二者非常吻合[53]。电容法需要在摩擦副表面安装电容传感器,破坏了摩擦副原有的润滑状态。

1.4.2 光学方法

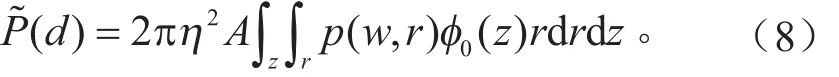

光学方法主要有激光诱导荧光法(LIF)和粒子成像法(PIV)。如图1所示,激光诱导荧光法(LIF)利用润滑油中渗入的荧光物质对波长400~500 nm激光的吸收和反射测量油膜厚度,激光通过透明气缸套或者在普通气缸套加装的透明窗口照射油膜,可以实现较高精度测量[54]。粒子成像法(PIV)利用影像技术记录油膜速度场分布和流场空间结构。

图1 LIF和PIV测量系统

STEVE等[55]通过LIF试验观测了活塞环-缸套间润滑油的实时流动状况,以及活塞速度、载荷和环的结构变化对润滑的影响,发现润滑油从活塞向缸套的转移以一种独特的流动方式进行,对润滑油消耗和系统润滑有重要作用。BABA等[56]在石英玻璃缸套型式内燃机上,使用LIF方法测量了油膜厚度,同时用PIV方法测得活塞环处的油膜速度。

LIF和PIV方法要求缸套透明或表面有透明窗口,所以在生产中难以推广使用。一般PIV方法需要在润滑油中加入可追踪的粒子,测量过程会导致活塞和缸套的损坏及润滑油性能的变化。利用LIF的油膜运动图像获得速度矢量分布图,可以避免增加可追踪粒子的影响[57]。

1.4.3 声学方法

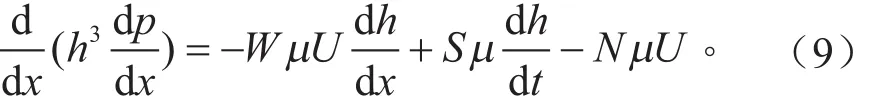

超声波方法是一种无损测量技术。如图2所示,将压电式超声波传感器安装在缸套外表面,向气缸壁发射高频超声波脉冲,并接收反射回来的超声波,测得油膜界面的反射系数R,通过式(10)计算获得油膜厚度。

式中:2ρc为润滑油密度;c为超声波在润滑油中传播的速度;ω为超声波的频率;z为润滑油膜的声阻抗。

图2 超声波测量法示意图

测量结果显示,受传感器尺寸限制和活塞环结构影响,超声波方法测量的最小油膜厚度大于实际最小油膜厚度[58]。

2 活塞裙-缸套摩擦副润滑的研究

2.1 基本方程

平均Reynolds方程式(4)是目前活塞裙-缸套摩擦副润滑分析中普遍应用的基本方程,其中油膜厚度h为:

式中:et和eb分别为活塞裙部上、下两端的横向位移,通过活塞二阶运动分析获得。

活塞二阶运动的动力学模型为[59]:

活塞裙-缸套摩擦副润滑分析一般通过联立求解Reynolds方程式(4)和活塞二阶运动方程式(12)进行。

2.2 实际影响因素研究

结构、物理属性和工作条件等是影响活塞裙-缸套摩擦副润滑的重要因素。

2.2.1 结构因素

2.2.1.1 裙部形貌结构

裙部形貌结构包括裙部的表面粗糙度、波度和型线等,它们对活塞裙-缸套摩擦副润滑的作用各不相同。裙部表面粗糙度降低,可以有效提高活塞裙部的润滑性能,磨合使活塞和缸套表面粗糙度减小,有利于润滑改善[60]。裙部表面粗糙度和波度的影响相互关联,当活塞表面光滑,波度小于2.5 μm时,润滑较好;当波度值超过粗糙度两倍,粗糙度对润滑的影响可以忽略[61]。

裙部型线与缸套之间形成油楔,使活塞裙部处于良好的润滑状态。对比直线型线裙部,中凸型线裙部可以在整个活塞行程中都形成流体动压润滑,减小活塞二阶运动幅度,改善导向性能,降低摩擦功耗。中凸曲率半径不宜设计得过小,避免出现负压,采用横向变椭圆型线和纵向抛物线型线有利于提高活塞裙-缸套摩擦副的润滑性能[62-65]。

2.2.1.2 裙部长度

适当增加活塞裙部长度可以减弱活塞二阶运动,但活塞裙部长度增加将使摩擦功耗增大。在一定范围内缩短活塞裙部长度,可以改善活塞裙部润滑,减小活塞质量,提升内燃机性能[66]。

2.2.1.3 活塞销偏置

活塞销偏置影响活塞二阶运动幅度。比较活塞销偏心距分别为0、0.5、1时的结果表明:偏心距为1的活塞二阶运动平动最小,偏转最大;偏心距为0时,裙部与缸套的接触压力最小[67]。对于小间隙高速内燃机,活塞销偏心距为0时,活塞二阶运动幅度小于偏心距为+1或-1的活塞;活塞销偏心距为-1时,润滑状况最差[68]。

2.2.1.4 曲轴偏置

曲轴偏置影响侧向推力大小,活塞裙部润滑状况随之产生变化。转速较低且负荷较小时,曲轴向主推力面偏置可以降低活塞侧推力,有利于润滑改善。采用曲轴偏置改善润滑,需在压缩行程上止点提供足够润滑油,改善裙部与缸套的接触条件[69]。

2.2.1.5 活塞与缸套间隙

较小的活塞-缸套间隙可以抑制活塞二阶运动,但是会导致活塞裙部油膜压力和摩擦损耗增加。而且,活塞-缸套间隙减小使做功行程中推力面微凸体接触增加,润滑条件恶化。当最小油膜厚度一定时,存在一个最佳配缸间隙使摩擦损失最小[70-71]。

2.2.2 物理属性

2.2.2.1 变惯量

系统变惯量指活塞和连杆等部件相对于转动轴的等效转动惯量变化。连杆质心位置越靠近连杆大头,系统惯量越小,润滑状况越好,摩擦功耗越少。系统变惯量使润滑对转速变化敏感,转速越高,活塞二阶运动和摩擦功耗受系统变惯量的影响越大[72-73]。

2.2.2.2 活塞和缸套变形

研究活塞、缸套的热变形和机械变形等对活塞裙部润滑的影响,可以为裙部型线、椭圆度、中凸点位置、径向缩减量、配缸间隙和活塞销偏置等参数的确定提供依据。考虑活塞弹性变形,裙部最大油膜压力、油膜承载力和摩擦功耗值均大于不考虑变形,使用裙部弹性好的活塞比刚性活塞更能获得较大的最小油膜厚度[75-76]。弹性活塞-缸套系统活塞二阶运动幅度大于刚性系统[77]。具有弹性活塞-缸套系统的重载柴油机摩擦功耗明显低于刚性系统[78]。气缸套失圆情况下,油膜厚度的周向分布均匀程度不如理想圆形缸套,油膜压力减小,摩擦功耗增加,失圆越严重,润滑效果越差[79-80]。

2.2.3 工作条件

2.2.3.1 内燃机工况

内燃机转速高,活塞速度大,裙部的流体动压作用强,油膜承载能力好,但是流体剪切摩擦损耗大[81]。内燃机转速降低,活塞的横向平动增大,转动减弱,裙部最小油膜厚度减小,裙部与缸套的接触压力和摩擦功耗增加[82]。内燃机负荷变化对活塞裙-缸套摩擦副的润滑影响很小。

2.2.3.2 气缸振动及活塞二阶运动的耦合影响

气缸振动的振幅增大,活塞行程中部分位置的油膜承载力显著降低;活塞-缸套间油膜承载力随气缸振动频率的变化有明显波动;内燃机转速提高,气缸振动的影响增大[83]。

活塞润滑和活塞二阶运动的耦合作用明显。考虑润滑与缸体结构振动、活塞二阶运动的耦合作用,活塞-缸套间最小油膜厚度在做功行程减小,其它行程增大[84]。

2.2.4 润滑油

润滑油黏度增大,活塞-缸套间油膜厚度增加,油膜剪切作用和摩擦功耗增大。润滑油黏度降低,活塞二阶运动增强,最小油膜厚度减小[77]。

裙部润滑油膜温度场随曲柄转角变化而变化,从裙部上端到下端,温度递减,润滑油的黏度递增,裙部下端的润滑效果最好;相同轴向位置,周向润滑油温度和润滑油黏度基本保持不变[85]。

油膜惯性对润滑有一定影响,与不计油膜惯性比较,计入油膜惯性的油膜压力高,裙部变形严重,油膜承载力增加[86]。

3 活塞组件摩擦副整体的润滑研究

活塞组件各摩擦副在实际内燃机中以整体方式工作,它们之间存在相互影响,因此活塞组件-缸套摩擦副润滑研究不仅要分别针对活塞环-缸套和活塞裙-缸套摩擦副进行,而且需要在整个活塞长度上同时确定活塞组件各摩擦副的油膜厚度和压力的分布及变化规律。建立活塞组件-缸套摩擦副整体润滑模型,同时分析气环、油环、活塞裙和活塞销等的润滑性能,以及它们在不同转速和载荷条件下的差异和相互作用,可以有针对性地提高活塞组件-缸套摩擦副整体的工作性能。

LIVANOS等[87]建立了包括活塞环、活塞裙和活塞销的活塞整体润滑模型,获得了不同转速和负荷下的油膜厚度分布,以及活塞处于气缸不同位置时的空穴大小、润滑油膜对活塞环黏附程度和受挤压作用。计及顶部环岸的活塞润滑分析结果显示,在内燃机启动时,缸套温度低且尺寸较小,活塞顶部温度高且尺寸较大,缸套与活塞顶部间易发生弹流润滑;稳定运行时,缸套与活塞顶部的温度差减小,尺寸差增大,弹流润滑状态逐渐消失[88]。基于活塞系统动力学和摩擦学耦合模型,分别以活塞整体和不考虑顶部的活塞为研究对象,分析并进行性能对比表明,活塞顶部和活塞环的润滑对活塞二阶运动和润滑有重要影响,不考虑活塞顶部的活塞二阶运动幅度偏大;考虑活塞环影响时,在上止点附近活塞对缸套的撞击力减弱,油膜厚度增加,活塞裙下部的横向运动相对较小[89]。

4 分析与展望

活塞组件-缸套摩擦副润滑状况直接影响内燃机动力性、经济性、可行性、耐久性和排放等。虽然国内外众多学者开展了大量的研究工作,取得了许多成果,但是目前使用的活塞组件-缸套摩擦副润滑理论和方法仍不够完善,与实际情况不完全相符,需要进一步深入研究探讨。

(1)活塞组件作为一个整体,它与缸套间的油膜为连续分布,活塞环和活塞裙部的润滑存在相互关联。目前的润滑研究,基本上都是针对活塞环-缸套或者活塞裙部-缸套单独进行的,有必要把活塞环与活塞裙部等的润滑之间通过相应的输入-输出关系进行串联,对活塞组件整体进行润滑分析,获取活塞组件-缸套摩擦副整体的润滑特性。

(2)内燃机经过一段时间的运行,润滑油中必然含有炭黑、沙尘和铁屑等固体,以及其它液体杂质,润滑油将呈多相特征,且具有一定的时变特性。固体杂质影响油膜的承载能力;液体杂质不仅改变润滑油黏度,还会引起气穴生成、油膜破裂时间和位置的改变。因此,多相流体润滑及其时变效应是活塞组件-缸套摩擦副润滑研究的重要内容。

(3)活塞环开口处与其它周向位置的润滑油流动状况有很大差别,使对应前一道环开口位置附近的后一道环进口润滑条件明显不同于其它周向位置。此外,飞溅在缸套表面上的润滑油周向分布也不均匀。可见,周向润滑油供给及润滑状况的不完全一致是活塞组件-缸套摩擦副润滑分析需要考虑的实际因素。

(4)迄今尚没有完善的活塞组件-缸套间润滑油膜参数测量系统。伴随传感器和计算机技术等的发展应用,实现活塞组件-缸套摩擦副润滑参数的精确测量,使之更加接近实际情况将成为可能。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0