非满载罐车罐体在追尾碰撞中变形失效研究

张 凡,沈小燕,2,闫 艳,刘浩学,2

((1.长安大学 汽车学院,西安 710064;2.长安大学 汽车运输安全保障技术交通行业重点实验室,西安 710064;3.比亚迪股份有限公司,广东,深圳 518000)

液罐车是道路危险货物运输的最大载体,主要承担汽油、压缩液化气体和腐蚀品等液态货物的运输[1]。据统计,约 80% 的道路危险货物运输事故涉及液罐车,追尾、侧翻事故发生率最高,由此导致的危险品泄漏等事故给周边的生命、财产及环境造成严重伤害[2]。在液罐车追尾碰撞过程中,造成的罐体破损和卸料管道开裂会导致危险货物泄漏、扩散、火灾、爆炸等二次伤害,从而带来不同程度的灾难。在追尾碰撞中,不仅后车的碰撞冲击会导致罐体的破裂失效,而且罐内液体的晃动也会冲击罐体。

目前,有关液罐车内液体晃动的研究很多,例如,液体晃动对罐车侧翻的影响,在制动过程中对制动性能的影响,以及防波板与液体晃动的关系。罐内液体晃动冲击的研究方法有准静态法[3]、流体动力学法[4]、等效机械模型法[5],以及试验和仿真法[6]。在研究液体晃动与罐体侧翻及稳定性方面,ABRAMSON[7]运用线性弹簧振子模型研究了航天器内储油箱的液体振动,分析不同罐体形状内的液体晃动频率和振型。ZHENG Xuelian等[8]通过建立不同的等效模型研究了不同充液比下的槽罐车的倾覆性能。李显生等[9]通过建立液罐车罐内液体冲击仿真模型,利用Fluent和ANSYS对液罐车罐内液体的冲击进行仿真分析,进一步探究了液体冲击的作用机理。在研究制动过程中的液体晃动方面,RANGANATHAN等[10]建立了单摆-固定质量块模型,应用于公路槽罐车制动过程中的液体晃动行为。KANG 等[11]采用 VOF模型研究了制动过程中液罐车罐体内液体晃动问题,对比分析了不同充液比k和不同防波板面积下的罐体受力情况。DJAVARESHKIAN 等[12]同样采用了 VOF模型对不同的充液高度、旋转半径和流体密度下的圆柱形容器内液体晃动进行了计算。当然,也有文章同时研究了液体晃动对侧翻和制动性能的影响,并考虑了防波板的影响,如陈志伟[13]针对具体的移动压力罐体内液体晃动开展系统研究,刘小民等[14]针对液罐车罐体内液体进行了动力学特性研究。

综上所述,以往对罐体碰撞冲击的研究主要集中在飞机油箱[15]、铁路罐车[16]和液货船[17]等方面,对公路液罐车研究主要集中在分析罐体液体晃动对罐车侧翻横向稳定性和制动性能的影响,在分析撞击后的液体晃动对罐体的冲击过程中,常将罐体视为刚体,未考虑液体流固耦合作用。而且,公路液罐车材料特性、冲击载荷和潜在影响因素等均与上述领域存在较大差异。液罐车在受到碰撞后,罐体可能会出现破裂失效甚至泄漏,罐内液体晃动冲击会加剧罐体已经发生破裂或即将破裂部位的裂缝扩大,也会加速液体的泄漏速率和泄漏量[18]。因此,本研究探索罐内液体对碰撞后罐体的变形失效,了解罐车碰撞失效泄漏规律,对罐体结构进行优化设计和被动安全性能提升,为后续事故救援和企业安全运输提供理论参考和技术支持。

1 追尾碰撞和液体晃动模型

1.1 碰撞仿真理论基础

LS-DYNA在处理几何的大应变、大位移等方面是以拉格朗日算法为主,该算法在处理实体碰撞时应用最为广泛。车辆的追尾碰撞过程可看成是一般的接触碰撞模型,如式(1)所示。

式中:ρ为质量密度,kg/m3;a为接触系的加速度,mm/s2;uv为虚位移,mm;∏为接触系统所占的空间;Fc为接触摩擦力,N;ur为两接触点的相对位移,mm;sc为接触表面,mm2;σi为内应力,MPa;δ为虚应变;Fo为外力,N;s为除接触摩擦力的外力作用表面,mm2。

代入公式:

式中:M为结构的质量矩阵;C为结构的阻尼矩阵;K为结构的刚度矩阵;F为外界作用力矢量;U为结构的位移矢量。

即可得t+Δt时刻的位移,在显示算法中,可转化为一系列相对独立的方程,求得当前时刻的加速度后,就可利用中心差分法求得下一时刻的系统变量。

分析碰撞过程时,物体的材料结构变化和能量转换要考虑系统遵循着质量守恒、动量守恒和能量守恒三个守恒方程。目前,对液体晃动的数值仿真模拟法主要有 MAC法、VOF法、FEM法和Level Set法,本研究采用VOF法。

1.2 追尾碰撞模型

利用CATIA建立液罐车和客车的简化模型,然后通过CAE仿真软件Hyper Mesh分别建立客车和液罐车的追尾有限元模型,设定系统的碰撞场景,并对模型进行相关参数的设置以便进行后续的求解计算。

根据GB 7258—2017 《机动车运行安全技术条件》中的规定,车身大于11 m的客车,其车身应采用全承载整体式框架结构[19],本研究依据此规定建立客车动力学模型,两车的有限元模型如图1所示,主要技术参数见表1。

图1 车辆的有限元模型

表1 客车和液罐车主要技术参数

通过CATIA对两车模型进行装配,设定两车在同一水平路面上,为正面追尾状态。根据文献[1]可知,追尾事故在高速公路中发生概率最高,因此,本研究的碰撞场景设置为具有代表性的高速公路,追尾距离设置为1 500 mm。追尾碰撞的客车和液罐车有限元模型如图2所示。试验表明,当汽车以很高的速度碰撞时,可以认定为塑性碰撞,即碰撞后两车不分离[20],下文所述速度均为客车与液罐车的相对碰撞速度。

图2 客车和液罐车追尾碰撞的有限元模型

1.3 罐内液体晃动模型

分析追尾碰撞后的罐内液体晃动,假设碰撞后的两车以某一速度共同前进,被碰撞车认知时间很晚,很少有回避的举动[21]。利用Fluent和VOF模型分别对罐内液体晃动冲击进行简单仿真并对液体进行模拟,采用统一场的欧拉-欧拉两相流模型来求解罐体内气液两相流问题,充装介质为汽油和空气,视空气为理想气体。研究碰撞过程中液体对壁面的冲击力随时间历程变化关系,采用κ-ε模型对湍流流动现象进行模拟。

式中:Φ为通用变量;ρ为全局密度,kg/m3;U为全局速度,m/s;Γ为广义扩散系数;S为广义源项;rα为α相的体积分数,m3/m3;ρα为α相的密度,kg/m3;Uα为α相的速度,m/s;Np为总相数。

1.4 模型参数设置

1.4.1 车辆的材料选择

为了真实模拟碰撞仿真中的物体结构变化情况,需要对材料类型进行确定。我国液罐车罐体依旧以碳钢材料为主,选用60钢为罐体材料,厚度为6 mm;罐车保险杠选择冷弯型钢Q235焊接而成。60钢属于塑形材料,并且具有相当大的韧性,所以采用第四强度理论进行失效判据。将罐体失效时的应力定义为材料的强度极限,即当客车在追尾碰撞液罐车过程中,当罐体结构有限元网格中的某一单元的等效应力σr大于材料的强度极限σb时,单元就开始失效,需要进行删除。失效判据则为:

对于液罐车模型,主要研究罐体尾部碰撞和内部液体晃动,采用壳单元进行离散化处理,液罐车总计单元个数为115 085个,节点个数为114 843个,罐体选取单元尺寸为30 mm,总计78 266个壳单元,76 053个节点。

图3 罐体的有限元模型

1.4.2 沙漏问题的控制

缩减高斯积分会导致一种数学上稳定,但在物理上并不存在的模式,即沙漏模式。由于本文研究高速碰撞,所以采用通过总体附加刚度或粘性阻尼来控制沙漏问题,由关键字*CONTROL_HOURGLASS对沙漏进行控制。

1.4.3 时间步长的设定

本研究主要采用壳单元进行建模,壳单元时间步长可由式(8)计算得到:

式中:Δte是时间步长,s;Lx为单元的特征长度,m;C指材料的声速,m/s。

计算特征长度的公式为:

式中:β为形状选择参数,β=0(四边形网格)或β=1(三角形网格);Ax为单元面积,m2;Lk为单元的边长,m。

由于积分时间步长对特征长度存在影响,所以壳单元不宜过小。时间步长需小于临界步长,时间步长主要通过关键字*CONTROL_TIMESTEP来控制。其中,TSSFAC代表求解时间步的缩放系数,取值为0.9;DT2MS为控制质量缩放的时间步长,定义为0.5 ms。

2 方法和模型的验证

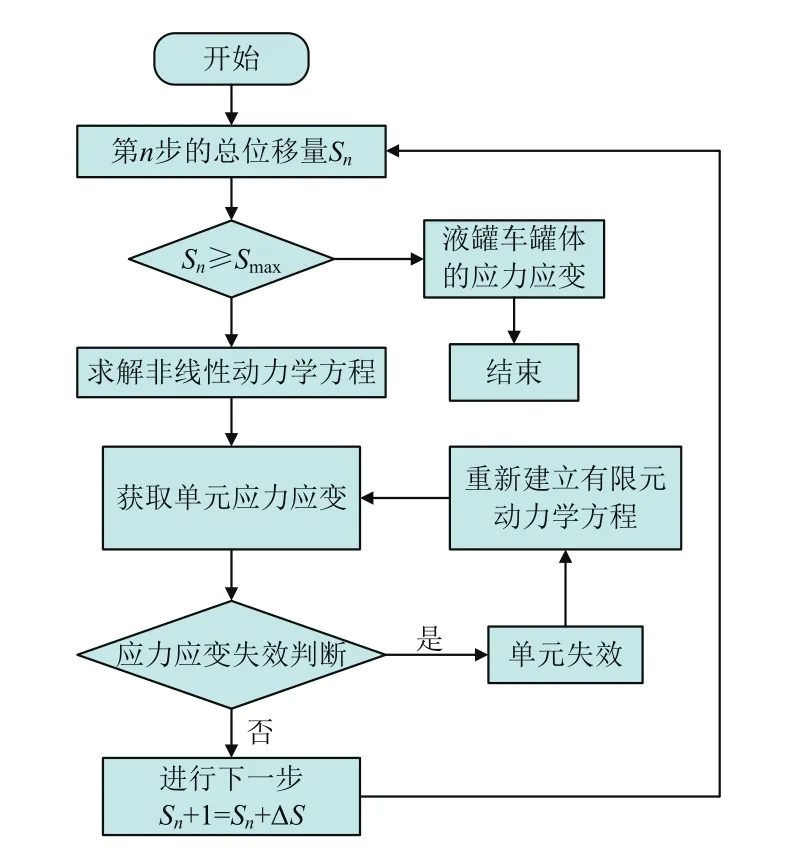

罐体结构的失效模型是基于失效准则模式进行的,其包含非线性有限元动力学平衡方程的应力求解与失效准则判断流程,如图4所示。

图4 材料失效分析流程图

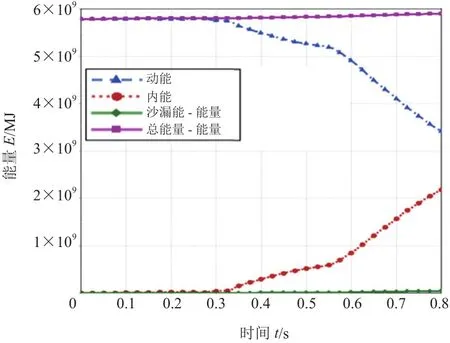

客车与液罐车追尾碰撞过程中的能量变化,如图5所示。

图5 碰撞过程中的能量变化曲线

由图5可知,在0.28 s时,客车和液罐车开始接触,在整个碰撞过程中,内能不断增加,动能不断减少,且减少的动能全部转化为内能,系统的总能量基本保持不变,沙漏能很小,几乎为0,说明客车和液罐车追尾碰撞有限元模型的正确性[22]。为了验证所用数值计算方法的有效性,将计算得到的罐体界面力与文献[22]中的试验结果进行比较。如图6所示,罐体受力随时间大致呈周期性变化,且幅值随时间增大而减小,罐体在碰撞中同时受到外部碰撞接触力和内部液体冲击力的作用,因此认为所采用的方法基本正确。

图6 碰撞过程中的接触力曲线

3 不同充装率罐体的碰撞分析

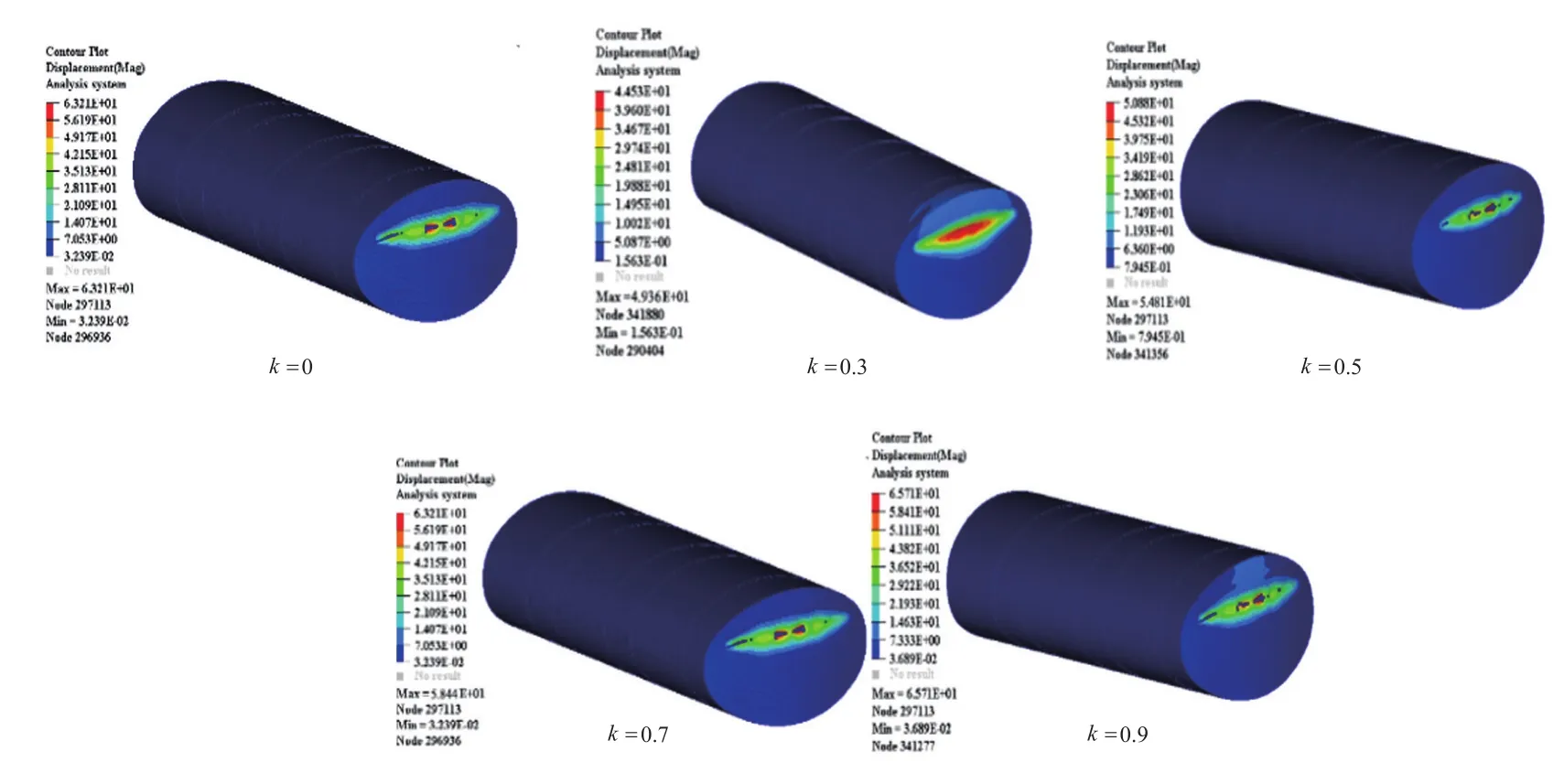

为研究充装率k值对罐体破裂的影响,分别考虑液罐车充装率k值为0.3、0.5、0.7、0.9和空载5种情形时的撞击影响。设定相对碰撞速度相同且为50 km/h,其它外界因素相同,分析5种充装率k值下的罐车碰撞情形,碰撞接触位移为278 mm。图7为在不同k值下的碰撞发生后的位移云图。

图7 在不同k值下的碰撞发生后的位移云图

5种充装率k值下罐体变形位移量和最大应力的曲线图,如图8所示。相同接触位移T下,k值越大,罐体的变形量S越大;k值相同时,变形位移量S与接触位移量T呈正相关。罐体最大应力值P也随k值的增加而增加,且当k值为0.9时,罐体的变形量S和最大应力值P均为最大。

根据不同k值的碰撞位移云图,计算位移云图中罐体的失效栅格,分析得出不同k值下罐体的破裂临界碰撞速度,再绘制出拟合曲线,如图9所示,拟合公式为v=42.85k-0.2435,R2为0.969 8,拟合结果合理。

图8 罐体变形位移量和最大应力示意图

图9 罐体临界破裂碰撞速度

在追尾碰撞中,罐体后封头受到外部客车前部钢架挤压产生的接触应力和内部液体晃动产生的冲击力作用。根据动量守恒和能量守恒原理,可得:

式中:m1为客车质量,kg;v1为客车初始速度,m/s;m2为罐车质量,kg;v2为罐车初始速度,m/s;vc为碰撞后达到的共同速度,m/s;Ei为碰撞损失的能量,即车辆的变形能,kJ。

可得:

罐体的充装率k值不同,导致碰撞后的变形能Ei不同,k值越大,m2越大,即变形能Ei越大,碰撞导致的罐体损伤也越大。

4 追尾碰撞中的液体晃动冲击

4.1 对封头的冲击影响

具体分析充装率k值对罐体碰撞失效的影响时,还要考虑液体的晃动冲击对罐体变形失效的影响。图8的结果是外部碰撞挤压的接触应力和内部液体晃动的冲击力共同作用后的效果。罐内液体的晃动影响着车辆的制动性能,并且在紧急制动时,液罐车具有纵向(-z方向)加速度,前后晃动的液体会对罐体前后封头产生较大的冲击力,影响罐体的结构强度[23]。刘雪梅[24]通过分析得到液罐车紧急制动时液体晃动对罐体的前封头冲击力更大。

液罐车在追尾碰撞过程中,罐体尾部受到撞击后的短暂瞬间,罐内液体保持初始速度移动,后封头部位产生纵向(-z方向)加速度,速度提高,对液体具有推动力,液体对后封头部位也具有作用力,这一过程与液罐车的紧急制动恰好相反(罐体产生+z方向的加速度)。对碰撞后液体前后封头的冲击力进行数值模拟,如图10所示,在追尾碰撞中,罐内液体对罐体后封头的冲击力更大。

图10 液体对罐体封头的冲击力

4.2 不同充装率的液体晃动分析

设定客车分别以某一速度碰撞5种充装率k值的液罐车,液体在罐体中剧烈晃动,通过数值仿真得出结果,如图11所示。由图可知,k值为0.9时,对封头的冲击力最大,即对罐体的变形失效影响最大,这符合图8所示的仿真结果。

图11 不同k值下的液体晃动冲击力

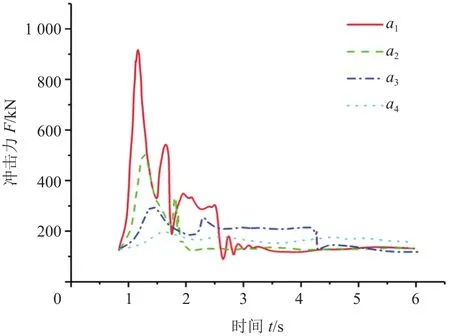

在制动工况下,k值不同时的加速度是相同的[25],即制动工况下的制动加速度与质量无关。但是在追尾碰撞过程中,碰撞后前车加速度与其质量成反比[25],因此需要考虑不同加速度下的情形。充装率k值相同时,通过改变碰撞速度来确保前车加速度不同,得到仿真结果如图12所示。由图可知,a1>a2>a3>a4,前车加速度越小,液体晃动对罐体的冲击力越小,即对罐体后封头的变形失效影响越小。

图12 不同加速度时的液体晃动冲击力

当碰撞速度一定时,液体晃动冲击力与充装率k值呈正比,同时,k值越大,导致碰撞后的前车加速度越小,液体晃动冲击力也越小。因此,液体晃动冲击力与充装率k值在两个方面同时有正、负相关的关系特性。根据前文仿真分析结果,对比外部客车碰撞的冲击力和液体晃动的冲击力,可知:(1)根据k值的两个特性可知,对罐体的冲击力在数量级上小于外部碰撞带来的冲击力。(2)根据k值的两个特性的仿真数据,二者的冲击力处于同一数量级,作用效果会相互抵消,以至于不同k值的液体晃动对罐体冲击力变化影响不明显。

综上所述,罐内液体的充装率k值主要影响追尾碰撞后的车辆变形能,k值越大,罐体变形位移量越大。而罐内液体的晃动对罐体的冲击损伤远小于与外部客车碰撞给罐体造成的损伤。

5 液体泄漏分析

罐体遭受追尾碰撞后,罐体尾部会发生变形破裂甚至液体泄漏,装载的危险货物一旦发生泄漏将会造成严重危害。本研究以汽油为例,根据罐体变形破裂的位移云图,如图13所示,判断其破裂部位和泄漏孔径大小,再利用汽油的泄漏速率QL(kg/s),计算出汽油的泄漏速率和泄漏量,如式(13)[26]所示。

式中:Cd为排放系数,取0.61;A为破损位置的有效裂口面积,m2;P为罐内外的汽油压强差,Pa;ρ为汽油的密度,一般汽油的密度在700~790 kg/m3之间,选取汽油的密度值为700 kg/m3;h为裂口之上液体的高度;g为重力加速度,m/s2。

图13 罐体失效截面

对罐体失效的单元网格进行计数,可知破裂较大的部位破裂长度为210 mm,破裂位置距离罐体底部的高度为690 mm,破裂的高度约为100 mm。罐体破裂面积总计约为0.02 m2。经计算,罐体内汽油泄漏速率约为6.9 kg/s。可泄漏汽油量占总装载量的2/5,约为3 t。由于汽油的高度易燃性,所以一旦遇到明火会造成严重危害。根据文献[14]可知,当罐体破裂发生泄漏,对比不同充装率k值下罐体的变形失效情况,罐体内部的压力增加速度和泄漏速率都随k值增加而快速增加,k值高意味着更大的事故风险。

6 结论

通过建立客车和液罐车追尾碰撞的有限元模型,模拟了碰撞后液体晃动过程,分析不同充装率k值下罐体的变形失效情况,以及液体晃动对罐体的冲击影响,得出以下结论:

(1)碰撞速度相同时,罐体充装率k值越大,罐体的变形量越大,当k= 0.9时,罐体的变形量最大。

(2)液体晃动对罐体的变形失效影响不太明显,罐内液体的晃动对罐体的冲击损伤远小于与外部车辆的碰撞带给罐体的损伤。罐体破裂后,充装率k值越大,事故风险越大。

(3)以汽油为实例,判断罐体破损位置和孔径大小,得出液体的泄漏速率和泄漏量。

由于罐体结构复杂,本研究同时考虑内装液体晃动和外部冲击对结构损伤的叠加作用,仅利用仿真开展研究,对于液罐车碰撞后的液固耦合算法还需改进。下一步可以结合液罐车碰撞缩尺模型试验,采集罐体应力分布、罐内外压力变化等数据,验证数值仿真的准确性,并深入研究降低罐体变形失效的有效途径。