发电机定子冷却水水质控制技术分析

钟翠

摘 要:介绍影响内冷水腐蚀和堵塞的因素。内冷水处理的原理和应用,并对每种方法进行了评价。

关键词:发电机;内冷水;腐蚀

发电机内冷水作为高压电场中的冷却介质,其水质好坏直接影响发电机的运行安全,这一特殊环境要求其必须具备绝缘性,对铜导线无腐蚀性,同时不能有颗粒物沉积,否则将造成铜导线堵塞烧毁事故。为了达到这个要求,国家相关标准对内冷水水质做出了严格规定, 最新电力标准 DL/T1039-2016 《发电机内冷水处理导则》对内冷水各项指标的规定如表 1 所示。

a适用于转子独立冷却水系统和双水冷却机组公用循环水系统。

1发电机铜线棒腐蚀机理

在中性或弱酸性水溶液中Cu-H2O体系的反应如下:

反应式⑴可知,影响铜在水中腐蚀的因素是水中的溶解氧浓度和pH值,降低内冷水中的溶解氧浓度或提高内冷水的pH值都可以抑制反应式⑴的平衡向右移动,有效阻止发电机铜线棒在内冷水中的腐蚀。

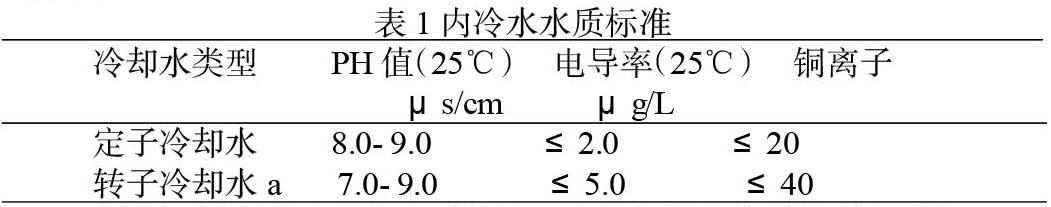

如图1所示,当溶解氧浓度小于100μg/L时,铜腐蚀速度与溶解氧浓度几乎成线形关系,溶解氧浓度越高,铜腐蚀速度越大。该规律表明,对于非密闭内冷水系统,溶氧量不能降到30μg/L以下,不采取除氧措施,保持较高溶氧量反而可以降低铜的腐蚀速度。

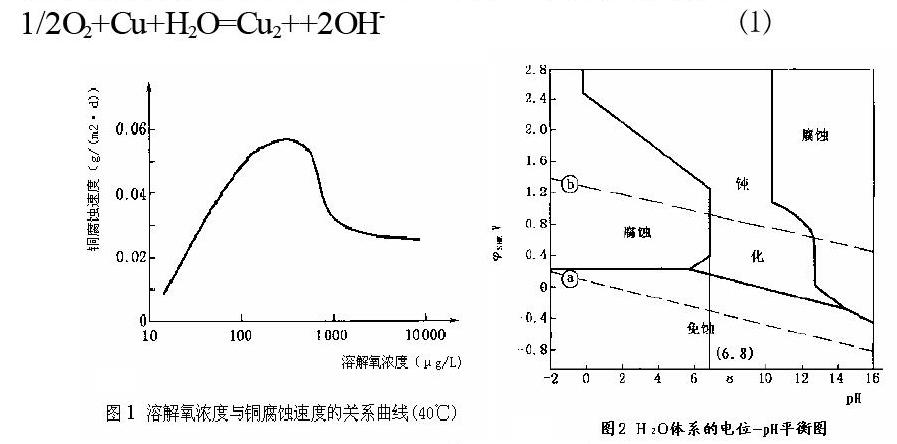

图2是Cu-H2O体系的电位-pH平衡图,当pH>6.8时,Cu-H2O体系中的铜处于钝化区,即在中性及弱碱性水溶液中,铜表面能形成致密的氧化亚铜膜,隔断铜本体与氧气、水的接触,阻止铜的进一步腐蚀;但是当水溶液的碱性较大时,水溶液中的Cu-H2O体系将发生如下反应:

反应⑵的发生使反应⑴的平衡向右移动,促进了铜的腐蚀。由此可见,在低pH值的水溶液中,由于铜表面不能生成氧化亚铜保护膜而使铜快速腐蚀;而在高pH值的水溶液中,由于水溶液中的铜离子的络合,同样加速了铜的腐蚀。因此,DL/T801-2010标准提出了内冷水的pH值控制上限,即控制内冷pH=7.0~9.0(有除氧工况)和pH=8.0~9.0(无除氧工况)。图3的试验曲线证实了上述结论。

内冷水主要水质指标包括pH值、电导率和含铜量。制定pH值标准是为了阻止发电机铜线棒腐蚀,其理论依据是Cu-H2O体系的电位-pH平衡图(图2)。

当凝汽器泄漏时,凝结水中有硬度,采用凝结水作补充水就有可能在内冷水系统沉积钙垢,导致内冷水过水通道堵塞。对于密闭内冷水系统,内冷水溶氧量较小,处于图1中的线性区域,即铜线棒的腐蚀速率与内冷水溶氧量呈线性关系。为控制铜腐蚀速率,并考虑现有除氧技术条件,规定了内冷水的溶氧量小于30μg/L。

由于目前的发电机内冷水系统绝大部分没有除氧系统,内冷水的溶氧量指标均不能合格,考虑到实际运行要求,《大型发电机定冷水质及系统技术要求》(DL/T801-2010)增加了不除氧工况,即在不除氧的工况下,控制pH=8.0~9.0,也认为内冷水水质合格。

2.目前国内常用的内冷水处理工艺

2.1 小混床旁路处理工艺

原理是取出内冷水循环量的8~10%通过装有H型和OH型树脂的小混床旁路处理,除去内冷水中的铜离子和其他杂质离子,降低内冷水的电导率和铜离子浓度。采用此工艺的内冷水电导率在0.1μS/cm(25℃)左右,pH值在7.0左右,内冷水质不能达到新标准要求,铜线棒腐蚀的因素依然存在。而且小混床中的离子交换树脂失效后不能再生,需要购买新树脂更换,运行成本较高。

2.2 微碱性处理工艺和加碱处理工艺

该工艺也是采用小混床旁路处理内冷水循环量的8~10%,只是改变了小混床的离子交换树脂种类及其数量比例, 將Na型、H型和OH型三种树脂以一定数量混合装入混床中,出水水质决定于小混床中的离子交换树脂层态分布及其数量比例,不能人为调控内冷水水质,因此内冷水质波动较大,内冷水pH值在6.5~7.5(标准值为pH值8.0~9.0),水质不能根据标准要求调整,难于保证内冷水水质达标。而且小混床中的离子交换树脂失效后不能再生,每次更换树脂需要10多万元,运行成本较高。

加碱处理工艺是在上述小混床旁路处理的基础上增加一台剂量泵和一个NaOH溶液箱,在满足电导率要求的前提下,通过在线化学仪表自动控制向内冷水中加入少量的氢氧化钠以提高内冷水pH值,需要7-10天配一次氢氧化钠溶液。该工艺对控制系统要求严格,在线化学仪表、检测传感器、信号放大电路、信号传输过程以及加药泵驱动控制系统等环节中的任何故障均可能导致内冷水水质波动,甚至过度加药导致内冷水电导率严重超标致使发电机绝缘不合格,影响发电机运行安全。所以只可作为临时处理措施,不宜作为长期运行方式。

2.3 分床处理工艺(阴阳床处理工艺)

分床处理工艺是将Na型、H型和OH型三种树脂分别装在三个离子交换器内,内冷水并联进入Na床和H床,然后进入OH床,调节Na床的进水量可以调节内冷水的pH值,调节H床的进水量可以调节内冷水的电导率,从而人为调控内冷水水质使其满足标准要求(见图5),可以控制pH值8.0~8.3,电导率0.4~1.0μS/cm(25℃),铜离子浓度小于10μg/L。整个运行周期内水质指标能稳定达标,旁路处理水量仅为内冷水循环量的1~2%

2.4 使用“凝结水+除盐水”调节内冷水水质的工艺

“凝结水+除盐水”:该工艺将凝结水和除盐水引入中间水箱,通过在线化学仪表和PLC自动控制调节中间水箱水质,当水质达到标准后补入内冷水箱,并将内冷水箱中不合格的内冷水排入凝汽器热水井。

当凝结水系统出现异常情况时,将直接影响到发电机内冷水的水质。例如一旦凝汽器泄漏,循环冷却水进入凝结水,将钙镁等杂质带入内冷水,在发电机铜线棒内结垢积盐,堵塞发电机铜线棒,也会使发电机局部过热烧毁。

在线化学仪表和控制系统故障很难人为掌控,所以自动控制本身就存在一定的不安全因素。

2.内冷水处理系统技术改造工艺的选择

目前可供选择的内冷水处理工艺有加碱处理工艺、补充水使用凝结水工艺、分床旁路处理工艺(阴阳床处理工艺)等。在可选择的内冷水处理工艺中,加碱处理工艺和补充水使用凝结水工艺均存在不安全因素,内冷水质波动大,pH值和电导率易超标,运行控制的可靠性要求高,而且采用凝结水作补充水会携带氨进入内冷水系统,超过一定浓度的氨有可能与铜离子生成铜氨络离子,破坏铜表面的保护膜,导致铜的腐蚀。当凝汽器泄漏时,凝结水中有硬度,采用凝结水作补充水就有可能在内冷水系统沉积钙垢,导致内冷水过水通道堵塞,采用这两种工艺运行上具有风险,发电机存在安全隐患。根据调查,目前能使内冷水水质安全稳定达标的内冷水处理工艺是分床处理工艺。