反击式破碎机组合板锤设计生产探析

黄韵

摘要:文章以反击式破碎机组合板锤设计生产为研究对象,首先讨论了传统反击式破碎机板锤生产条件及生產工艺存在的问题,随后着重围绕反击式破碎机组合板锤设计与制作,从结构设计、材料选择等角度进行了探讨分析,以供参考。

关键词:反击式破碎机;组合板锤;设计生产

前言

相对于传统锤式破碎机而言,反击式破碎机整体结构更加简单,易损件更少,可有效节约生产费用,且破碎比更高,成品料粒形更好,因此在工业上得到了广泛的应用。然而反击式破碎机在实际工作时,板锤线速度可达50m/s,承受着非常严重的荷载与磨损,为提高高强度工作条件下板锤适应能力,减少更换频率,有必要对反击式破碎机组合板锤设计生产进行分析,对于提升反式破碎机工作性能具有重要的意义。

一、传统反击式破碎机板锤生产条件及生产工艺存在的问题分析

传统的反击式破碎机板锤基于机型不同,板锤质量也各有差异,最低十几公斤,最高可达上百公斤。在实际生产制作时,结合工厂生产条件实际,运用手工湿砂造型工艺,以传统顺序凝固技术为依据,进行浇冒口设计。但实际落实到生产工艺之中,发现实际冒口补缩效果难以达到预期要求,主要存在以下问题,一是在碎石生产过程中,将浇冒口打掉后,发现内浇口的根部存在严重的缩孔、缩松问题,并且随着内浇口增大,整体板锤撕裂掉块也愈发严重。二是对冒口尺寸进一步加高加大,虽然使得冷却后冒口实际尺寸得到了明显的增加,但却致使反击式破碎机工艺出品品质严重下降,补缩效果难以达到理想状态。由于板锤在实际工作过程中需要承受大量荷载,但受自身高铬铸铁脆性特征影响,对于板锤整体设计制作质量有着非常苛刻的要求,即使板锤自身从存在细微缺陷,在实际生产过程中,依然很有可能导致崩裂问题发生,甚至引发严重的安全生产事故。

二、反击式破碎机组合板锤设计与制作

(一)结构设计

为改善传统板锤生产缺陷,可进行组合板锤设计,组合板锤由板锤本体与耐磨条组成,其中耐磨条在板锤上端一角位置,具体位置即是板锤实际工作时迎向物料的一面。与此同时,在耐磨条的下端中心位置,进行榫头设置,榫头具体呈燕尾形,而在板锤本体的中心处,设置了一个安装孔,以便于其能够与破碎机转子体更好的连接在一起。在板锤耐磨条部位,设置了燕尾形榫槽,以便能够更好的与组合耐磨条相配合,在组合耐磨条之上,镶铸有硬质合金棒,在其下端,设置一方孔,并放入一方形螺母,并在板锤本体一端,设置有装配空间,便于方形螺母能够更好的容纳螺栓、弹簧垫圈等零件。通过上述结构设计,能够增加板锤表面零件贴合面积,促使装配配合更加紧密,可以有效防止在实际作业施工时,出现板锤与耐磨损条分离问题。除此之外,在榫头与榫槽长度方向配合面设计上,通过将配合面设计成斜面,斜面具体倾斜度为2°,可以促使榫头与榫槽在侧面结合更加紧密,同时也更加有利于组合耐磨条的安装与拆卸。为避免耐磨条与板锤出现滑脱问题,特意设置了设计了防移动装置,该装置由由螺母、螺栓和弹簧垫圈组成,能够使耐磨条与板锤结合更加紧固,防止出现位移滑脱。耐磨条一般置于板锤易磨损位置,一方面可增加板锤耐磨性,另一方面也有利于增加板锤整体强度。

(二)组合板锤设计制作材料分析

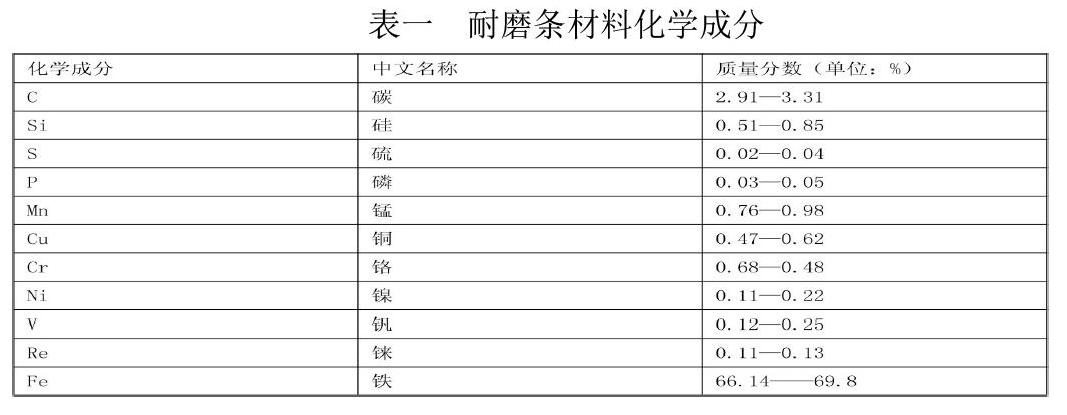

在整体组合板锤组成之中,耐磨条是其核心配件之一,不仅能够有效保护板锤本体,同时还是负责破碎物料的主体,需要直接承受大量荷载,因此最容易磨损,对于制作材质有着非常高的要求。一方面需要其具备过硬的强度,以便能够抵御物料强大的荷载冲击,另一方面,还应具备足够的韧性,以便提升其耐磨强度。在实际制作选材过程中,通常会选Cr26高铬铸铁材料,具体化学成分及其质量分数如表一所示。

板锤本体是组合板锤的最为基本且最为主要的构件,占组合板锤整体的86%以上,主要起到支撑、连接、固定并带动耐磨条运动的作用。与此同时,板锤在实际工作过程中,虽然也会承担一定的散落物料的直接冲击,但主要的物料破碎冲击都由磨损条承担,因此在实际选择板锤制作材料过程中,可以选择造价成本相对低一些的高铬铸铁材料,具体化学成分如表二所示:

在组合耐磨棒之上,镶嵌有硬质合金棒,可以有效强化耐磨条的耐磨特性,在实际进行耐磨棒制作时,主要要求即是具备足够的硬度及强度,同时具备良好的抗磨损能力与铁基金属湿润性能。因此可选择YL10.2 硬质合金棒作为外购件,为促使购买成本得到有效的降低,可以选择使用硬质合金圆钢毛坯,究其原因在于,该材料作为镶铸材料,对精铸没有精度要求,可节省磨削加工费用。具体来说,该YL10.2硬质合金棒材料直径为5至6mm,主要由Wc(碳化钨,质量分数为90%)与Co(钴,质量分数为10%)组成,抗弯强度为2200至2500MPa,密度为1400至14550kg/m3,硬度为91.5Hw。

(三)组合板锤制作生产要点分析

一是结合耐磨条与板锤本体实际材料需求,做好对应的高铬铸铁铁液熔炼生产,生产采用的是常规的熔炼加工方法,分别浇入对应的模砂箱中,铸成组合耐磨条与板锤本体。二是在组合耐磨条之上进行硬质合金棒镶嵌时,需要配合耐磨条与板锤铸造同步进行,即先将硬质合金圆钢毛坯切割成段,随后提前预先插入耐磨条模具之中,由于模具是由聚苯乙烯(Eps)泡沫塑料制成,因此在完成浇筑后模具会“自然消失”,最后让硬质合金棒成功与耐磨条镶嵌浇筑在一起,形成完整的镶嵌铸件。三是在制作浇筑模具时,需要注意控制好板锤本体燕尾形榫头、榫槽的尺寸、形状以及表面粗糙度等,对上述精度严格控制,提高铸件品质与质量。究其原因在于,高铬铸铁受自身性质影响,无法进行机械切削加工,在实际装配时,只能采用砂轮机进行稍作修整。换句话说,即后期铸件精修空间较小,需要在前期做好精度控制,一般在铸件整体品质质量。四是在组合耐磨条与板锤铸件热处理方面,应选择运用强制风冷方法,即在高铬铸铁液浇入模具之后,在完成短暂时间等待后,快速取出已经成型的铸件,然后将其放置有强制风冷的位置处,进行淬火处理,主要借助的是铸件余热,完成相应淬火处理。五是由于组合耐磨条受自身作用影响,决定了其属于易损构件,相对于板锤本体而言,服役期限相对较短,在实际工作过程中更换次数更加频繁,因此在实际生产制作时,组合耐磨条与板锤本体可以按照60:1的比例进行生产,已满足实际应用需求。

(四)组合耐磨条与板锤装配分析

在完成组合耐磨条与板锤制作生产后,需要做好板锤与组合耐磨条的装配。首先,应采用喷丸清理技术,将铸件表面的黏砂及其他杂质及时清除掉,然后利用砂轮机,做好耐磨条与板锤本体的打磨工作,主要打磨位置有燕尾形榫头、燕尾形榫槽以及对存在配合关系的其他铸件平面位置,确保其表面平整光滑,与此同时,还需要将耐磨条容易磨损部位上的高出铸件的硬质合金棒及时敲断,使其整体形状更加稳定,有利于提升工作性能。随后将组合耐磨条燕尾形榫头与板锤本体燕尾形榫槽进行对接,并利用榔头或其他敲击工具,缓慢进行锤击敲打,直至榫头与榫槽完全对接在一起;在装配时,还要注意将方形螺母装入组合耐磨条后端的方孔中,完成相应装配后,需要在基于板锤本体的装配空间中,将加入带弹簧垫圈的螺栓通过螺栓孔,使其与方形螺母成功进行联结,接着用板手将其拧紧,使其结合的更加紧密。在后续生产应用过程中,待组合耐磨条磨损度一定的程度,需要进行组合耐磨条更换时,只需要直接将弹簧垫圈的螺栓拆卸下来,利用榔头轻轻敲出磨损组合耐磨条,重新再换上新的组合耐磨条即可。

三、总结

综上所述,相对于传统的反击式破碎机板锤设计制作生产,反击式破碎机组合板锤在设计与制作过程中加入耐磨组合条,有效弥补了其存在的缺陷,提高了反击式破碎机整体工作性能,同时需要更换的组合耐磨损条仅占组合板锤整体的15%至20%,因此还有利于节省生产成本,具有更好的经济效益。

参考文献:

[1]许利民,邹克武,李凤秀.均衡凝固理论在反击式破碎机板锤上的应用[J].铸造技术,2014(11):2748-2750.

[2]卓荣明.反击式破碎机组合板锤的设计与制作[J].煤矿机械, 2015,36(7):194-195.

[3]梁耀彪.反击式破碎机的研究设计[D].江西农业大学,2014.