深埋排水盾构隧道接头铸铁件力学性能试验

闫治国, 周 龙, 朱合华, 沈 奕

(1. 同济大学 土木工程防灾国家重点实验室, 上海 200092; 2. 同济大学 岩土及地下工程教育部重点实验室, 上海 200092;3. 同济大学 土木工程学院, 上海 200092)

盾构隧道衬砌结构由预制管片拼装而成,管片接头的存在使得衬砌环的整体弯曲刚度相对于整体现浇式结构而言必然有所降低[1-3],如何反映管片接头的连接形式及其对衬砌结构受力和变形的影响是盾构隧道衬砌管片结构设计中的关键问题[4-7].一些学者对管片接头的力学特性开展了相关研究,如闫治国等[8]通过管片接头原型荷载试验对管片接头转动刚度、弯矩传递系数等盾构隧道衬砌结构计算模型中的关键参数开展了研究;黄宏伟等[9]从抗弯、抗剪及抗渗3个方面提出管片接头易损性评价方法,并在此基础上建立了接头易损性评价模型;彭益成等[10]借助1∶l足尺荷载试验及三维非线性弹塑性数值模拟对单层衬砌输水隧道管片接头的抗弯力学特性进行了研究;朱合华等[11]对管片接头内力-变形关系进行了分析总结,将管片接头抗弯刚度的变化规律总结为线性模型、双线性模型和非线性模型;Li等[12]对上海地铁盾构隧道管片接头开展了正、负弯矩荷载作用下的破坏性试验并分析了其破坏过程.前述研究多针对普通低承载力盾构管片接头,该类型的管片在接头位置不设置铸铁件,直接采用螺栓将2块管片间的混凝土接头面拧紧从而实现管片之间的连接.

与普通低承载力盾构管片接头不同,对于高刚性盾构管片接头,通常在接头位置预埋铸铁件,铸铁件通过锚筋锚固在管片混凝土中,采用螺栓将铸铁件拧紧从而实现2块管片之间的连接[13].铸铁件材质通常为球墨铸铁,其上多设置系杆或剪切肋,构造较为复杂.已有研究表明,铸铁件的选型对盾构管片接头整体的力学特性有较大影响[14-15].青草沙输水隧道工程是上海市首次尝试采用盾构法建设单层衬砌输水隧道的工程,该工程即采用了高刚性接头.

对于深覆土、高内水压作用下的盾构隧道,管片接头在隧道内满水时轴力大幅减小,若采用双排螺栓的连接型式可增大管片接头刚度,减少隧道衬砌结构变形;同时双排螺栓可以对纵缝内外的双排防水条提供有效的预紧力,提高接头的防水性能.因此,提出2种不同型式的、适用于双排螺栓连接的高刚性接头铸铁件,通过开展接头正弯矩试验分析不同型式铸铁件的受力机理与破坏模式,研究适用于深埋排水盾构隧道的高刚性管片接头铸铁件.

1 试验简介

1.1 试验试件及加载方式

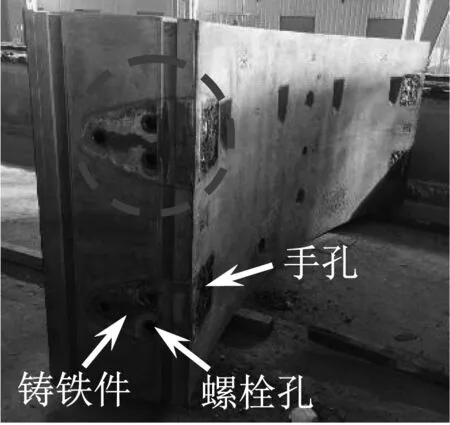

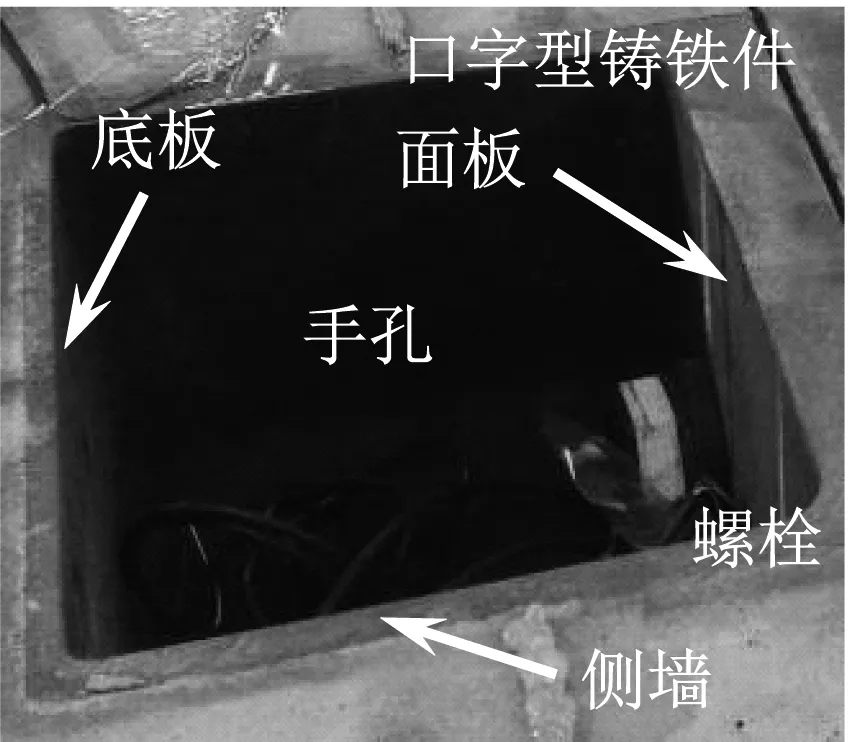

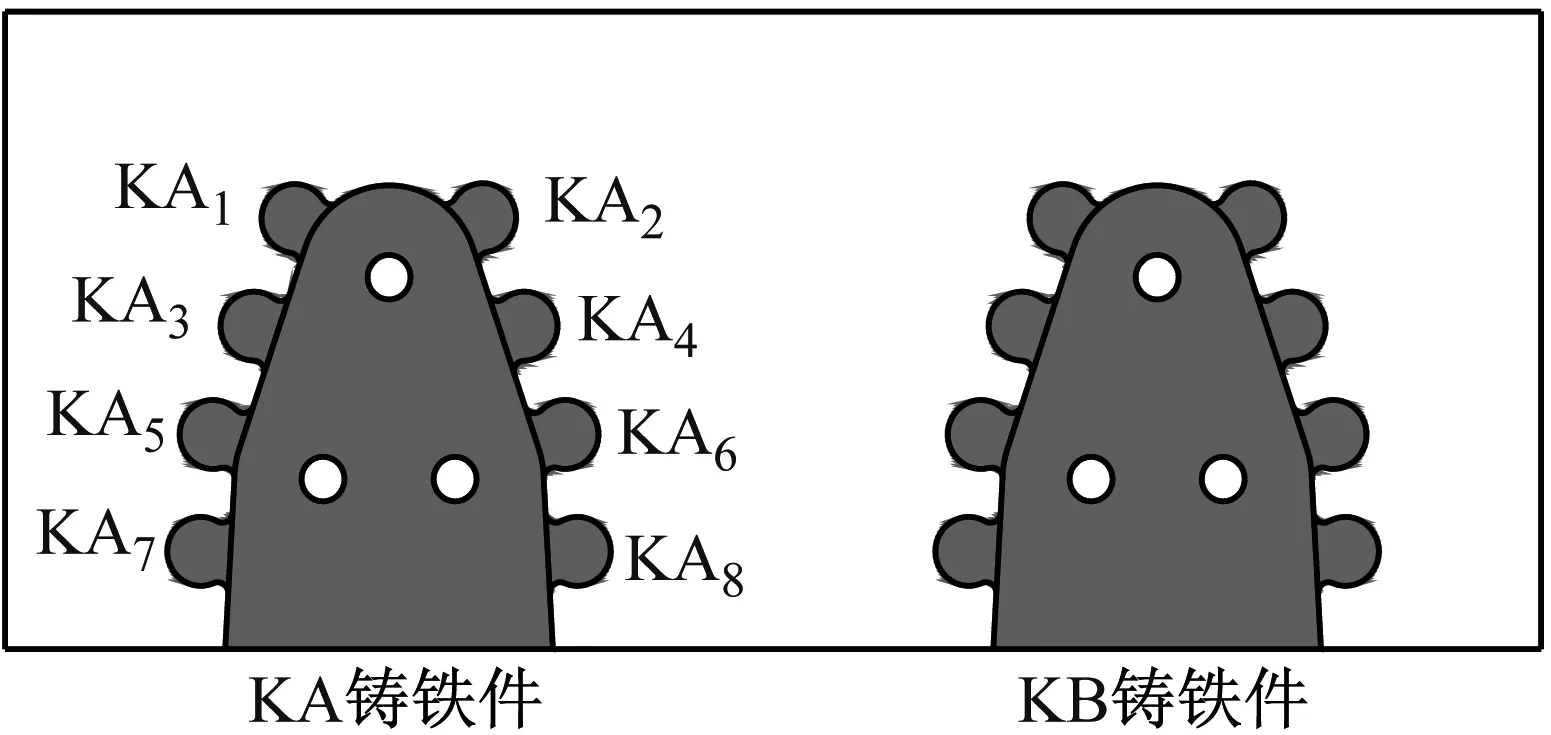

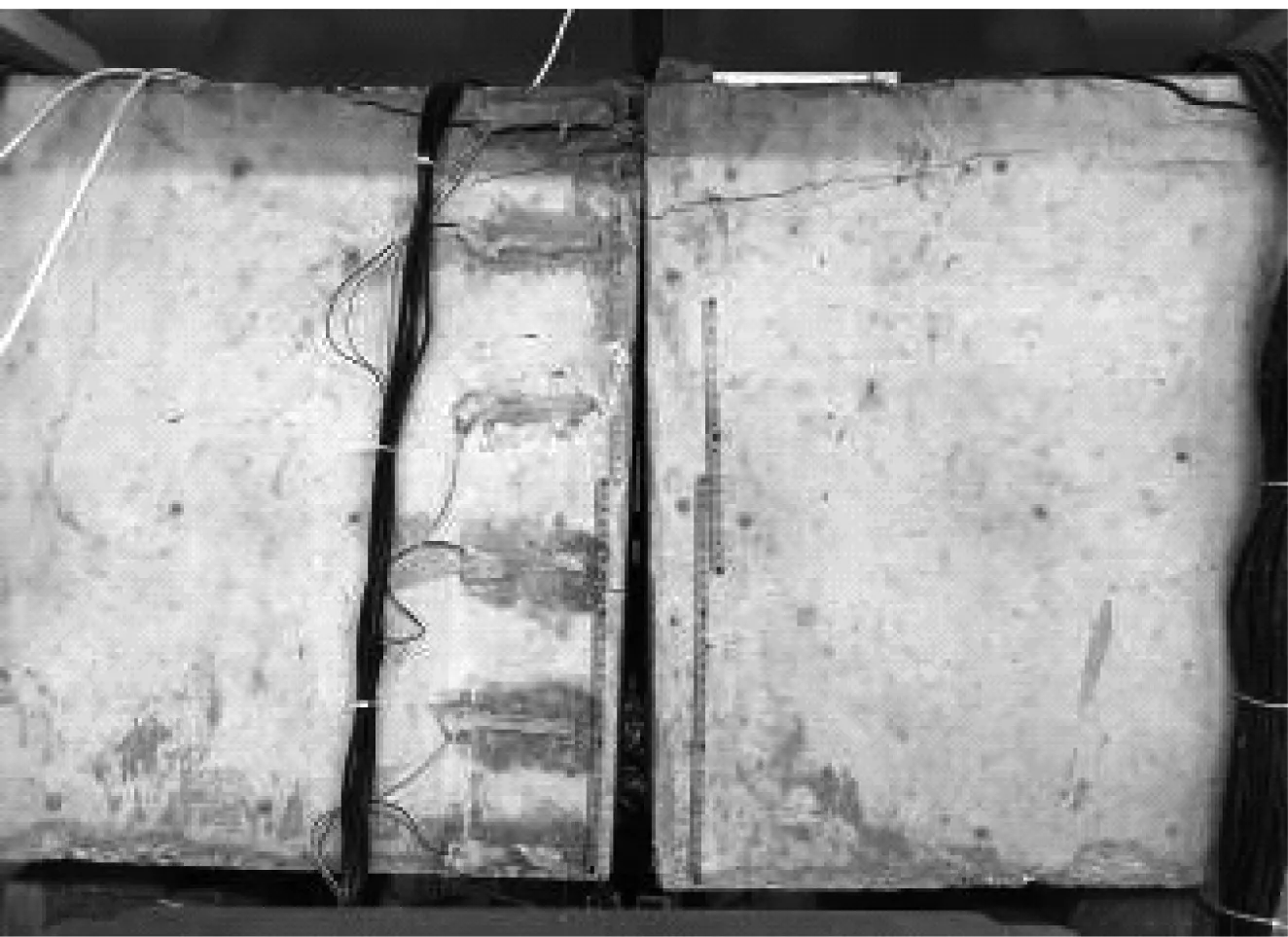

接头抗弯试验共分为2组,每组试验接头试件采用的铸铁件型式不同(见图1).其中,试件1采用平板型铸铁件,该铸铁件无侧墙和底板(铸铁件面板最大厚度为5.0 cm,平均厚度不足5.0 cm);试件2采用口字型铸铁件,有侧墙和底板(铸铁件面板厚度为5.0 cm,侧墙厚度1.5 cm,底板厚度1.0 cm).铸铁件材质为QT500-7球墨铸铁,屈服强度为320MPa,抗拉强度为450 MPa.铸铁件通过强度等级为HRB400的螺纹钢筋锚固在试件混凝土中.

a

b

c

d

e

f

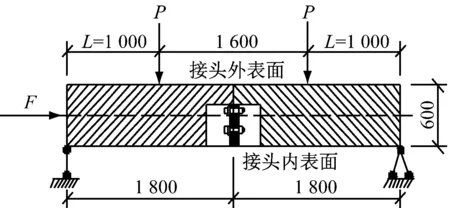

为了模拟接头的受力状态,研制了可进行2向加载的平板型接头抗弯试验装置,如图2所示.该系统包括竖向、水平向加载框架,分别通过竖向及水平向千斤顶对试件施加竖向荷载P和水平向荷载F.根据图2b中所示的荷载位移边界条件(试件一端为固定铰支座,另一端为可动铰支座)可计算接头内力(轴力N=F,弯矩M=P·L).为了使加载过程中试件接头部位不产生赘余力,竖向和水平向加载千斤顶前端均安装了球铰.

根据以往的研究经验,在评价管片接头的抗弯性能时,可以使用直接头代替弯接头以简化试验[16-18].在衬砌管片钢模未制作完成的前提下,为初步探讨管片接头铸铁件的力学性能并控制试验规模,采用直接头型式的试件开展试验(试件尺寸为:1.8 m × 1.5 m × 0.6 m).其中,采用平板型铸铁件的直接头端面有止水槽,采用口字型铸铁件的直接头端面无止水槽.对于接头端面有止水槽的试件,在止水槽处粘贴弹性橡胶密封垫,其材质为三元乙丙橡胶.接头试件混凝土强度等级为C60.2块直接头试件通过6根10.9级M39型直螺栓相连形成1组试验试件,螺栓屈服强度为940 MPa.

1.2 试件测点布置

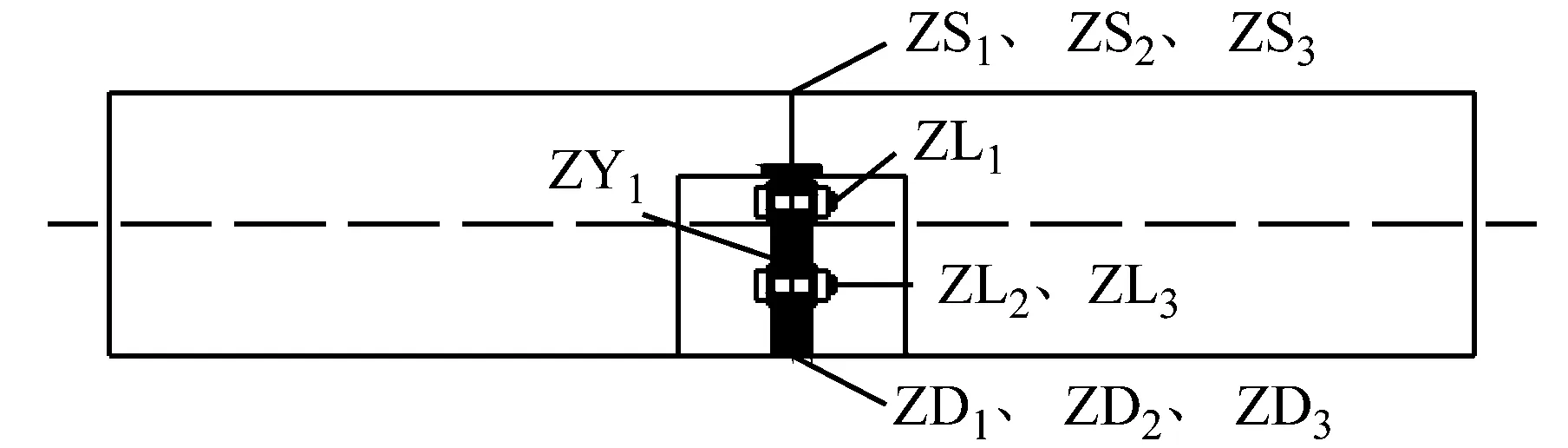

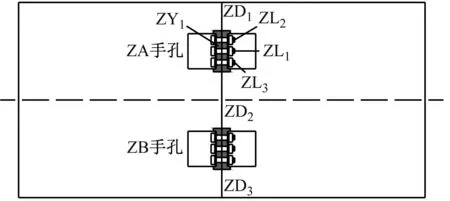

试件1测点布置见图3.在正弯矩试验过程中,接头内表面张开、外表面压缩闭合,接头内表面张开量和外表面压缩量均采用位移计测量,各布置3个测点;其中,接头张开量测点编号分别为ZD1、ZD2和ZD3,压缩量测点编号分别为ZS1、ZS2和ZS3.根据接头端面平截面假定及内表面张开和外表面压缩量即可计算求得接头的受压区高度.螺栓应力采用箔式应变片测量,ZA手孔内的3根螺栓测点编号分别为ZL1、ZL2和ZL3.铸铁件应力采用箔式应变花测量,接头位置共有4个铸铁件,在ZA铸铁件上布置应力测点,编号为ZY1.铸铁件锚筋应力采用箔式应变片测量,在与ZA铸铁件相连的每根锚筋上布置1个应力测点.如图3b和3c所示,ZA1至ZA7分别表示与ZA铸铁件相连的7根锚筋编号,而ZA11至ZA71分别表示ZA1至ZA7锚筋的应力测点编号.

a 加载设备

b 接头试验荷载位移边界条件

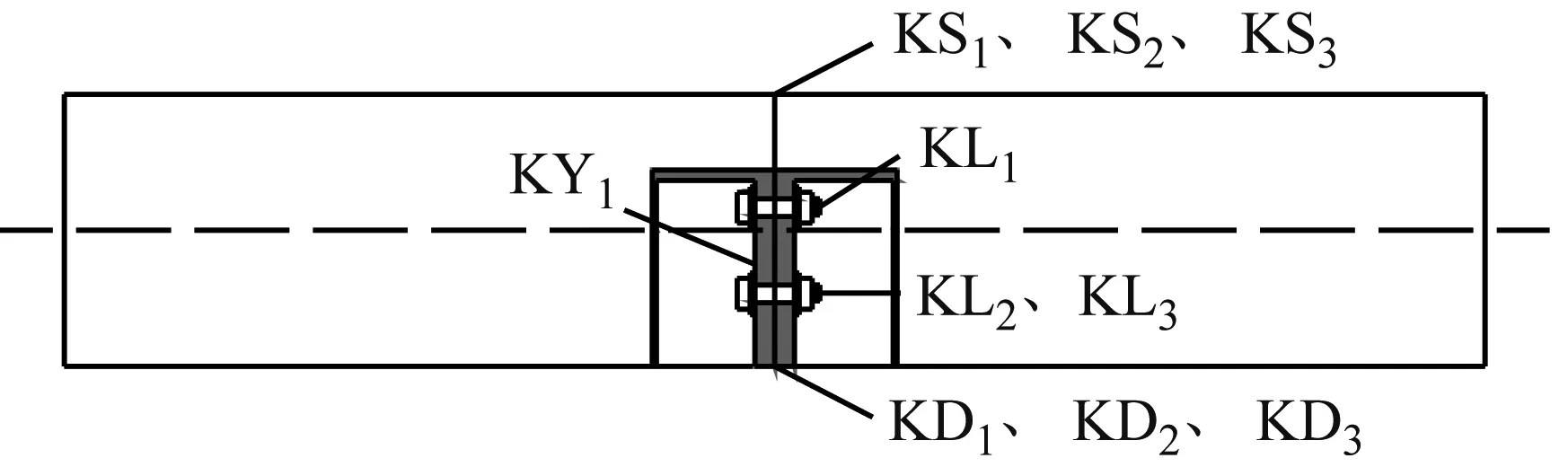

试件2测点布置见图4.试件2接头张开和压缩量、螺栓应力及铸铁件应力测点的布置方式均与试件1相同.其中,接头张开量测点编号分别为KD1、KD2和KD3,接头压缩量测点编号分别为KS1、KS2和KS3;螺栓应力测点编号分别为KL1、KL2和KL3;铸铁件应力测点编号为KY1.铸铁件锚筋应力同样采用箔式应变片测量,在与KA铸铁件相连的每根锚筋上布置1个应力测点.如图4b和4c所示,KA1至KA8分别表示与KA铸铁件相连的8根锚筋编号,而KA11至KA81分别表示KA1至KA8锚筋的应力测点编号.

1.3 试验工况

拟建排水盾构隧道埋深50 m.根据运营期间隧道内水位的变化情况,可分为空管(隧道内无水)、满管(隧道内充满水)和非满管(隧道内有水但未充满)3种工况,其中空管和满管为设计控制工况,因此选取隧道内无内水和充满水2种情况下的接头内力开展试验.2组接头试件的加载等级及其对应的实际工况见表1.每一工况的加载稳定时间为10 min[19].试验从第1级荷载(对应空管)开始加载,加载过程中如试件破坏即停止加载;如试件不破坏,加载至第7级荷载(对应满管、内水压为0.6 MPa)即停止加载.

a 螺栓、铸铁件应力及接头张开量测点布置

b 锚筋编号

c 锚筋应力测点布置

a 螺栓、铸铁件应力及接头张开量测点布置

b 锚筋编号

c 锚筋应力测点布置

2 高刚性接头力学特性及破坏模式

2.1 铸铁件应力与变形

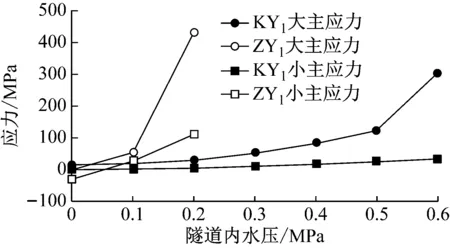

平板型铸铁件接头和口字型铸铁件接头分别在内水压0.2 MPa和内水压0.6 MPa时破坏.试验过程中每一加载等级对应的铸铁件大、小主应力见图5.由图5可知,平板型铸铁件在隧道内水压0.1 MPa时并未屈服,加载至0.2 MPa、试件破坏时,铸铁件大、小主应力分别为436.2 MPa和110.7 MPa,大、小主应力差值为325.5 MPa,大于QT500-7球墨铸铁的屈服强度320 MPa,表明平板型铸铁件已经屈服;而口字型铸铁件在承载过程中铸铁件大、小主应力差值始终小于320MPa,未达到QT500-7球墨铸铁的屈服强度.试件加载破坏后2种铸铁件的变形如图6所示.

表1 试验加载工况

图5 铸铁件应力

a 平板型铸铁件

b 口字型铸铁件

由图6可知,接头试件破坏后,平板型铸铁件变形为5mm,而口字型铸铁件无明显变形.口字型铸铁件与平板型铸铁件相比主要有两点区别:①口字型铸铁件面板的平均厚度大于平板型铸铁件;②口字型铸铁件在混凝土中的锚固能力大于平板型铸铁件(口字型铸铁件有侧墙,锚筋的锚固端长度大于平板型铸铁件;口字型铸铁件有8根锚筋,而平板型铸铁件只有7根锚筋).总体而言,口字型铸铁件的刚度大于平板型铸铁件.因此,接头承载过程中平板型铸铁件塑性屈服,而口字型铸铁件始终处于弹性阶段,在试验过程中无变形.

2.2 接头张开量及受压区高度

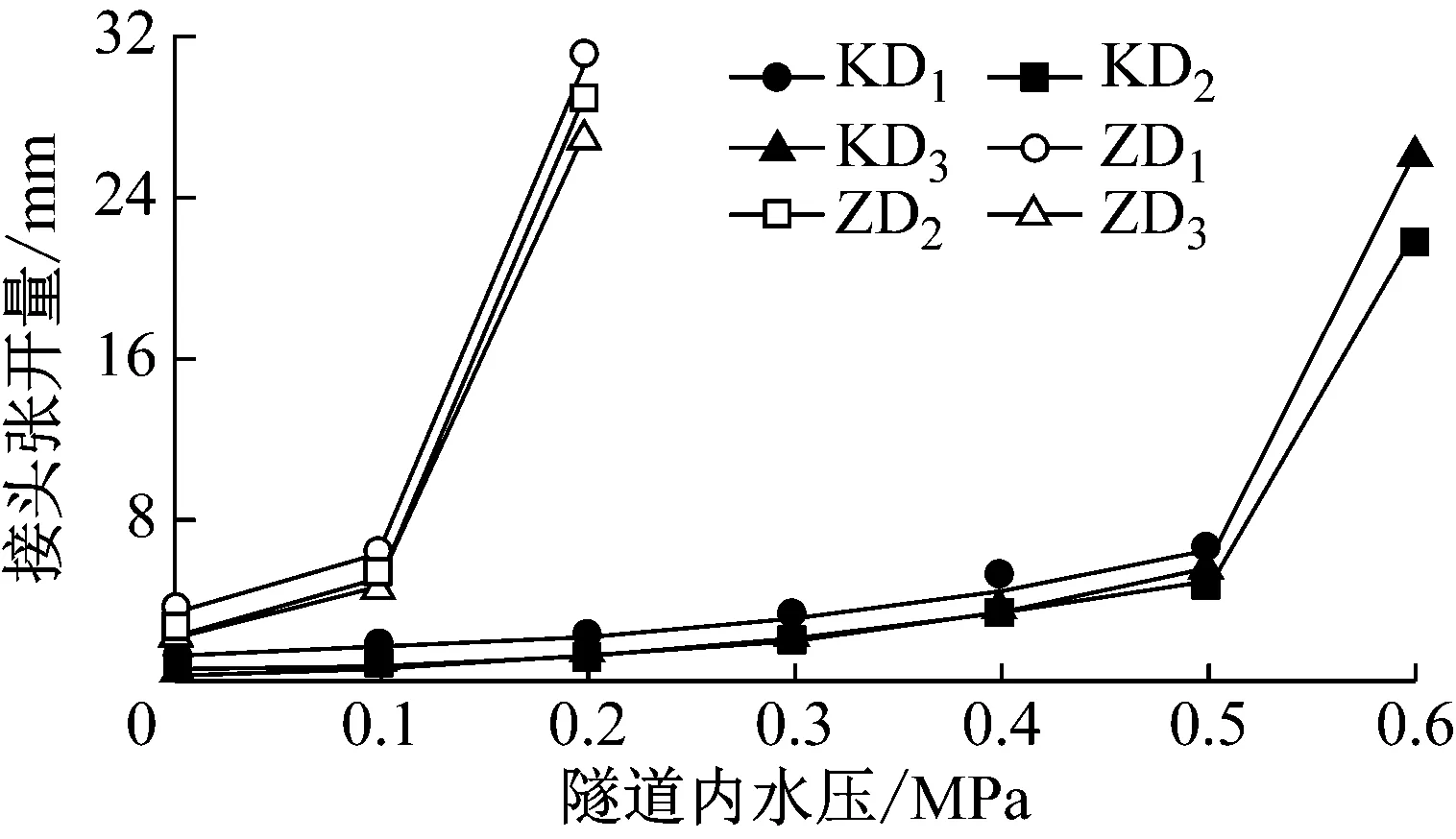

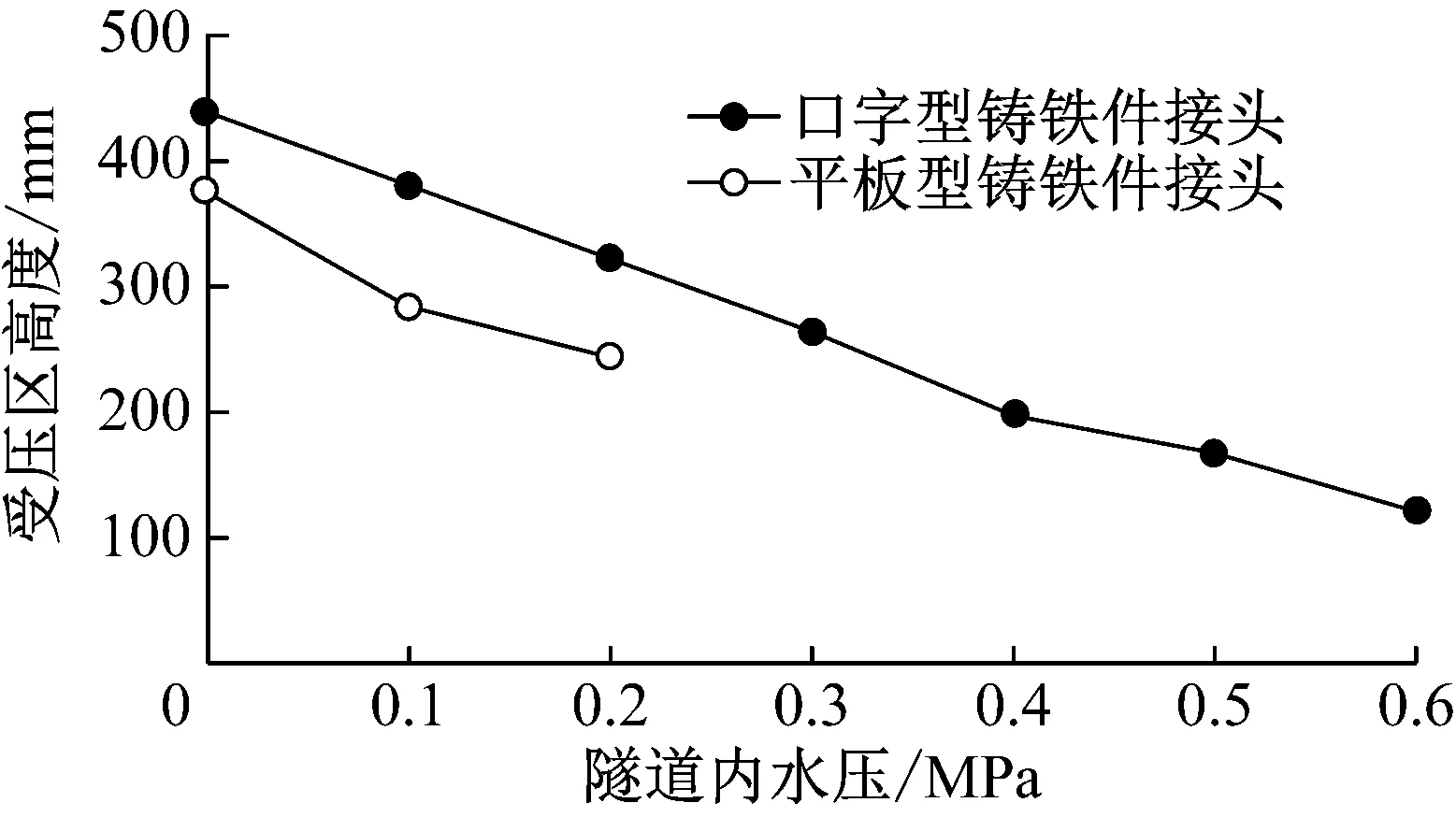

试验过程中2组试件的接头张开量和接头受压区高度分别如图7和图8所示.

图7 接头张开量

图8 接头受压区高度

由图7可知,在接头正弯矩承载过程中,相同荷载等级时平板型铸铁件接头的张开量大于口字型铸铁件接头的张开量,主要原因是平板型铸铁件刚度较小,在承载过程中发生形变,未能有效地限制接头张开量,造成接头张开量增大.接头张开量的增大必然导致接头受压区高度减小.如图8所示,在接头正弯矩承载过程中,相同荷载等级时口字型铸铁件接头的受压区高度为平板型铸铁件接头受压区高度的1.15至1.35倍.

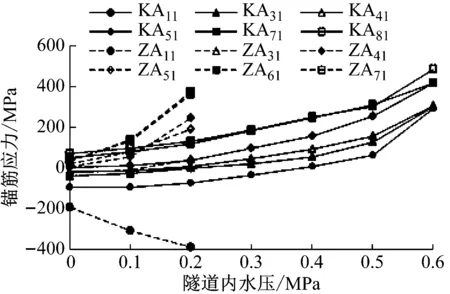

2.3 铸铁件锚筋应力

试验过程中2种型式铸铁件锚筋的应力分布规律见图9(试件浇筑过程中部分锚筋应力测点损坏,图9中仅列出未损坏测点的实测数据).

由图9可知,对于平板型铸铁件接头,随着接头张开量增大、受压区高度减小,ZA2至ZA6逐渐受拉,但ZA1锚筋直到试件破坏时(隧道内水压0.2MPa)仍然受压,由此可见,铸铁件刚度不足时,铸铁件的部分锚筋受压,即铸铁件锚筋的锚固作用未能充分发挥.而对于口字型铸铁件接头试件,随着接头张开量增大、接头受压区高度减小,KA1至KA8锚筋逐渐受拉;加载至隧道内水压0.4 MPa时,KA1至KA8全部受拉,即铸铁件锚筋的锚固作用得以充分发挥.

图9 铸铁件锚筋应力

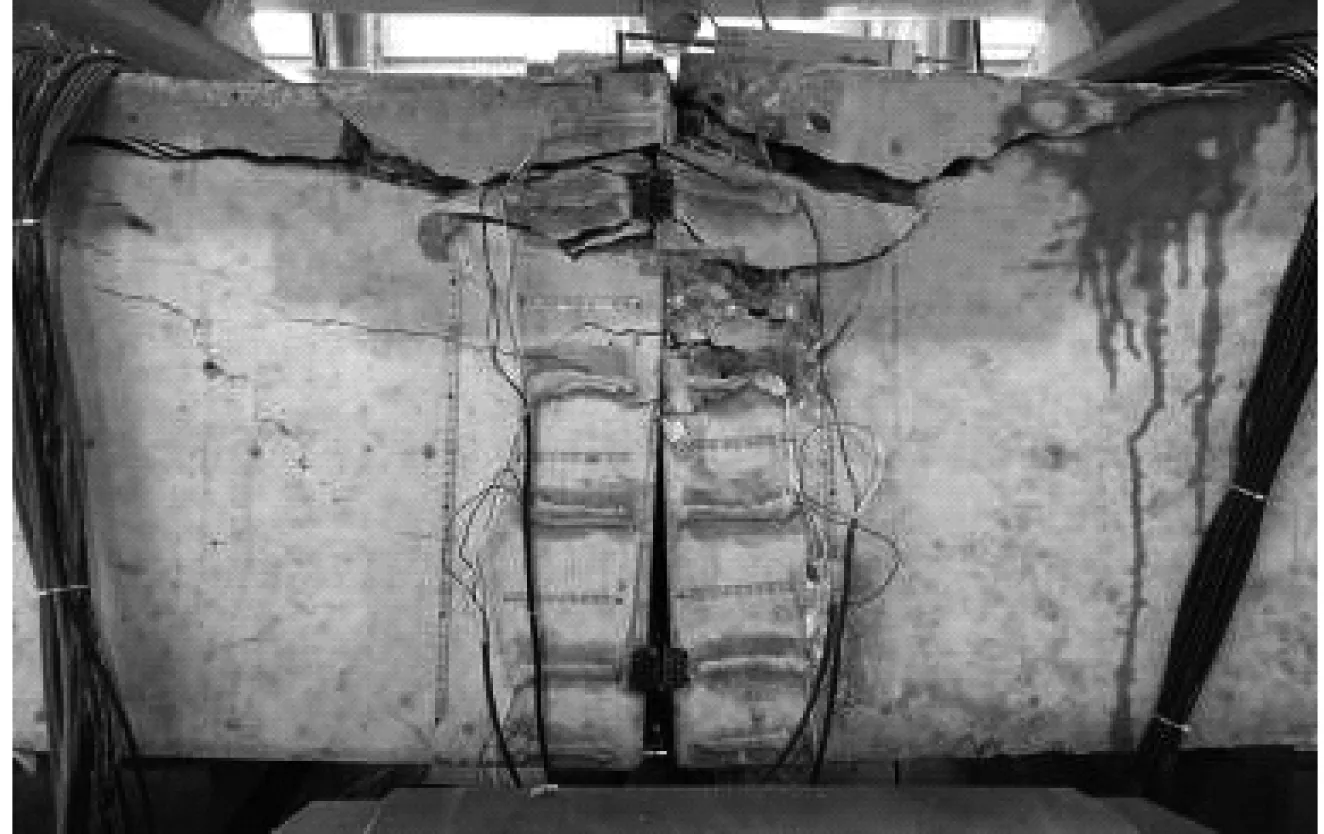

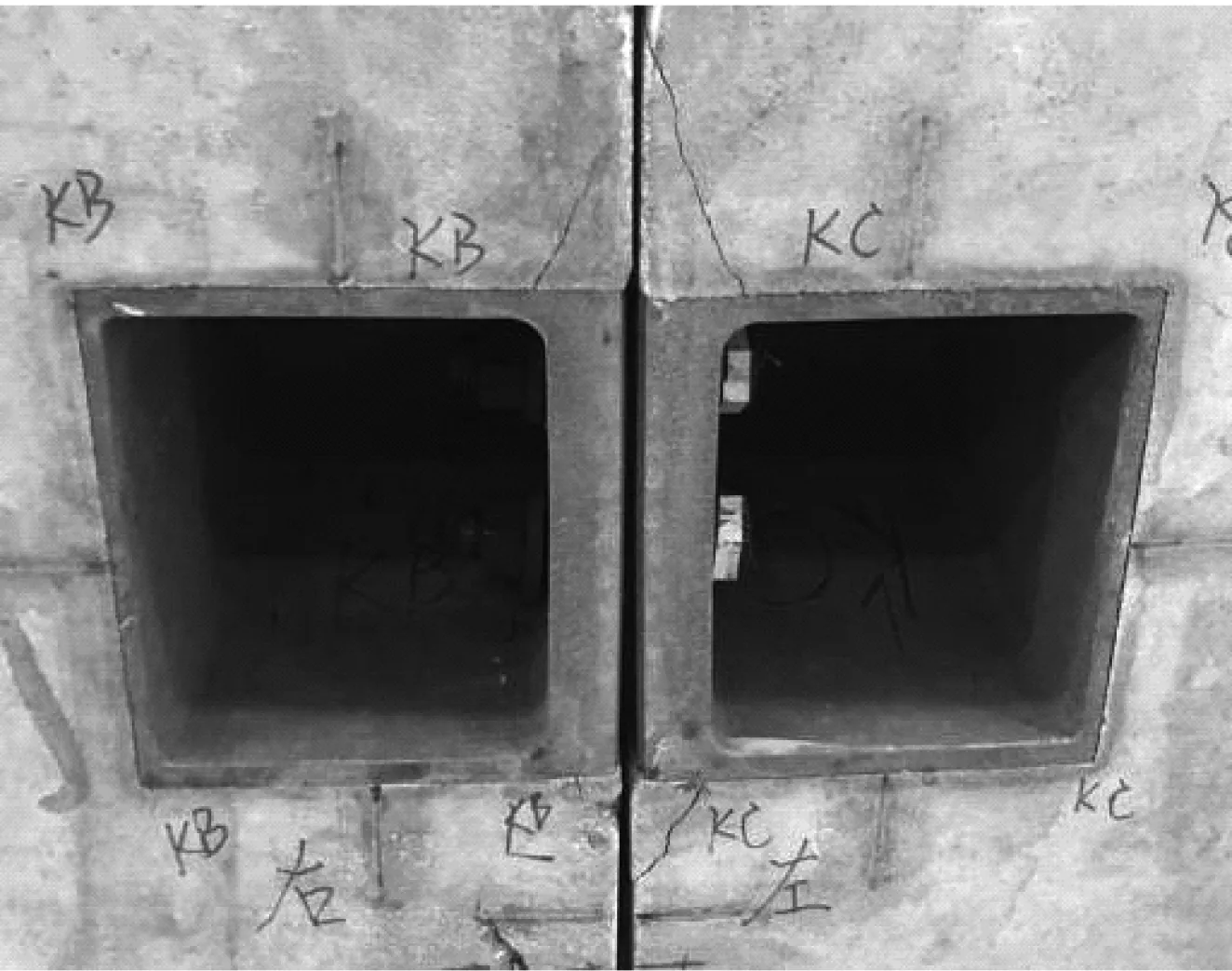

2.4 接头破坏特征

2种不同型式的接头破坏特征见图10.如图10所示,2种接头试件在破坏时受压区混凝土均压碎.在正弯矩承载过程中,由于平板型铸铁件刚度不足,在承载过程中弯曲变形,导致平板型铸铁件接头的张开量大于口字型铸铁件接头,而受压区高度则小于口字型铸铁件接头.加载至隧道内0.2 MPa内水压时,平板型铸铁件接头的受压区高度为239.5mm,口字型铸铁件接头的受压区高度为319.1 mm,由于平板型铸铁件接头的受压区高度减小,导致其受压区混凝土压应力增大,超过了C60混凝土的抗压强度,最终试件破坏.对于口字型铸铁件接头,隧道内水压达到0.2 MPa之后,随着内水压增大,接头受压区高度不断减小,直至0.6 MPa时,接头受压区高度为119.8 mm,此时试件破坏.由此可见,对于高刚性接头,若铸铁件刚度不足,在螺栓拉力荷载作用下发生变形,则接头承载能力较低;若铸铁件具有足够的刚度,在螺栓拉力荷载作用下无变形,则接头承载能力较高.

a 平板型铸铁件接头试件

b 口字型铸铁件接头试件

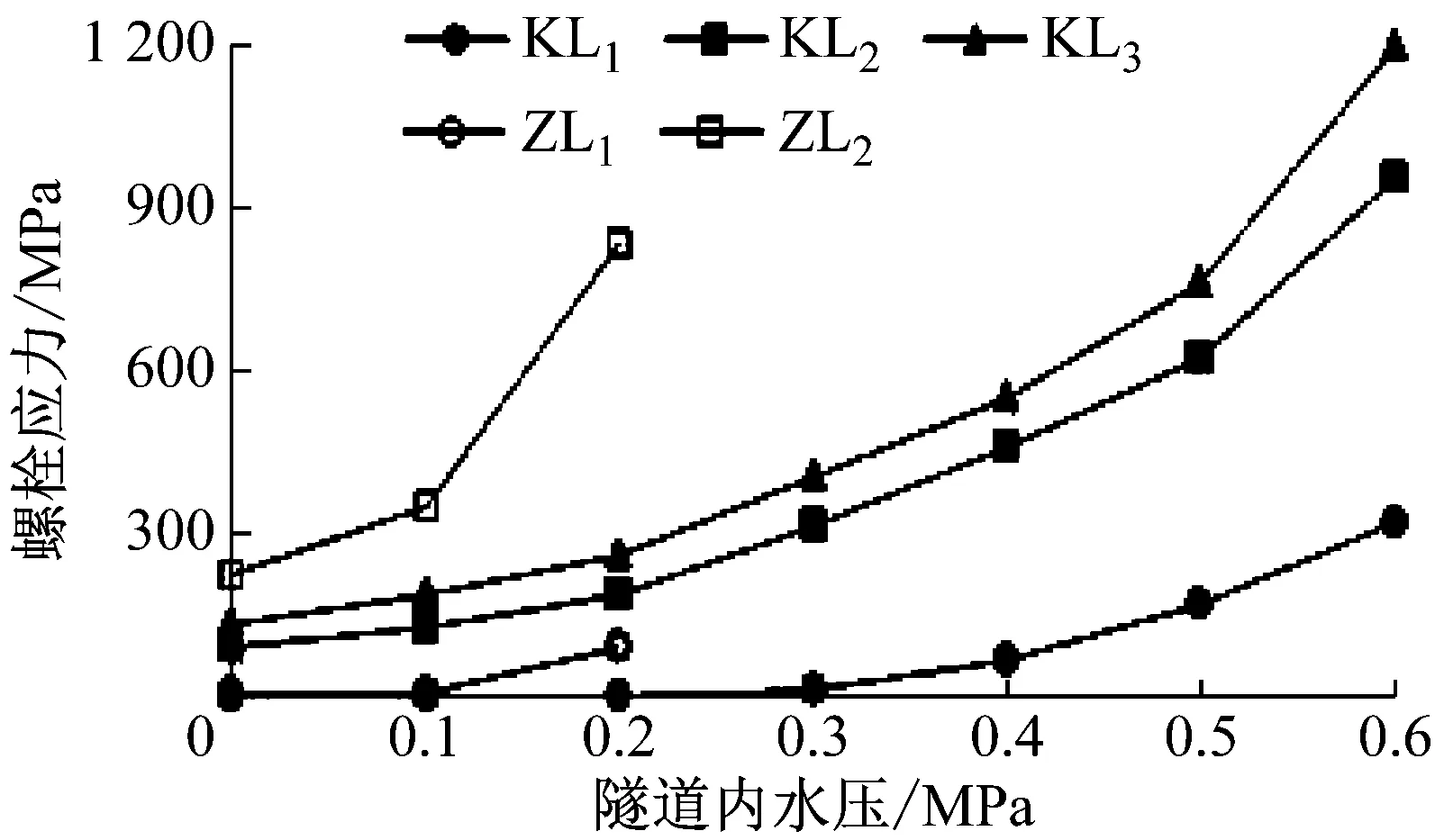

试验过程中每一加载等级对应的螺栓应力见图11(因试验前试件吊装过程中ZL3测点损坏,图11中无ZL3测点的实测数据).

图11 螺栓应力

由图11可知,平板型铸铁件接头破坏时,螺栓应力小于10.9级螺栓的屈服强度940 MPa,表明螺栓未屈服,但根据图5中的监测数据可知,试件破坏时铸铁件已经屈服;口字型铸铁件接头破坏时,螺栓应力大于10.9级螺栓的屈服强度940 MPa.因此,高刚性接头在正弯矩承载时的破坏特征为:首先螺栓或铸铁件屈服,随后受压区混凝土压碎、接头破坏.柳献等[20]开展了低承载力类型接头的抗弯试验,研究表明,正弯矩承载时管片接头破坏前螺栓屈服,随后受压区混凝土压碎,其破坏形态类似于大偏压受力截面.由此可见,高刚性接头正弯矩承载时的破坏特征与低承载力的管片接头相同,为大偏心破坏;但根据铸铁件刚度的情况,可将高刚性接头的大偏心破坏分为2种情况:若铸铁件刚度充足,首先螺栓屈服,随后受压区混凝土压碎、接头破坏,且破坏时铸铁件未塑性屈服;若铸铁件刚度不足,首先铸铁件塑性屈服,随后受压区混凝土压碎、接头破坏,且破坏时螺栓未屈服.

试件破坏时接头手孔内及手孔周边的混凝土裂缝如图12所示.

a 平板型铸铁件

b 口字型铸铁件

由图12可见,试件破坏时,对于无侧墙与底板的平板型铸铁件,手孔内及手孔两侧的混凝土表面出现多条裂缝;对于有侧墙和底板的口字型铸铁件,接头手孔被铸铁件侧壁和底板包裹,手孔内无裂缝,手孔两侧混凝土的表面裂缝数量及宽度也明显小于平板型铸铁件接头,说明采用有侧墙和底板的铸铁件可以有效限制手孔内及手孔周边混凝土裂缝的发展.

3 讨论

主要研究为2种不同型式的高刚性管片接头铸铁件,使用环境为埋深50 m、最高内水压0.6 MPa的排水盾构隧道.根据试验研究,平板型铸铁件接头在内水压0.2 MPa时即破坏,破坏时铸铁件变形5 mm.对于平板型铸铁件接头,增加铸铁件面板厚度或铸铁件锚筋数量可以在一定程度上减小铸铁件的变形,但接头手孔周边仍会发生局部破坏现象.这主要是由于采用平板型铸铁件时,手孔侧壁混凝土保护层厚度较小(见图13a),在铸铁件锚筋的拉力荷载作用下,容易造成手孔侧壁混凝土出现拉裂缝,从而引起手孔的局部破坏.若采用口字型铸铁件,铸铁件锚筋的锚固端端部移至手孔下方(见图13b),此时手孔侧壁无混凝土,手孔被铸铁件侧壁包裹,在铸铁件锚筋拉力荷载作用时,手孔侧壁不易发生局部破坏现象.因此,对于高刚性管片接头,可通过增设铸铁件侧壁和底板(即采用口字型铸铁件),以达到限制手孔两侧混凝土表面裂缝发展的目的.

a 平板型铸铁件b 口字型铸铁件

图13不同铸铁件型式的高刚性接头构造(单位:mm)

Fig.13Structuraltypesofhigh-stiffnesssegmentaljointswithdifferentductile-ironjointpanels(unit:mm)

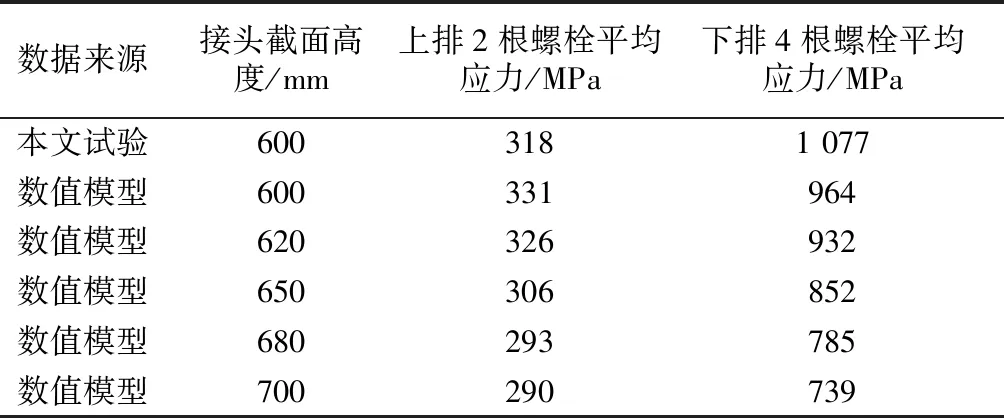

试验中口字型铸铁件接头在内水压0.6 MPa时破坏.虽然不满足0.6 MPa内水压的承载要求,但在破坏时铸铁件仍处于弹性阶段(螺栓已经屈服),铸铁件自身满足承载要求.应用三维有限元数值分析方法,建立口字型铸铁件直接头数值分析模型,忽略止水条、止水槽等细部构造,如图14所示.数值分析模型中材料属性及荷载位移边界条件均与本文试验相同.数值分析中接头截面高度H分别取600 mm、620 mm、650 mm、680 mm及700 mm.将表1中内水压0.6 MPa时的接头内力施加于5组不同截面高度的直接头数值模型中,计算的螺栓应力见表2.

图14 数值分析模型

由表2可知,当接头厚度为600 mm时,对于上排2根螺栓和下排4根螺栓,数值分析模型的计算结果与接头试验值间的误差分别为4.1%和-10.5%,表明采用数值分析方法分析接头的力学特性具有可行性.在数值分析模型中,增大接头截面高度后,靠近接头内表面的4根螺栓应力明显减小,说明增大接头截面高度可有效减小螺栓拉力.对于口字型铸铁件高刚性接头,接头的破坏由螺栓屈服引起.当截面厚度增大至620 mm时,螺栓最大拉应力减小至932 MPa(小于10.9级螺栓的屈服强度940 MPa).因此,口字型铸铁件可以应用在深埋排水盾构隧道中,后期设计中可通过增大接头截面高度(即增大管片厚度)的方式提高接头承载力,以满足0.6 MPa内水压的接头承载要求.

表2 数值模型计算结果

4 结论

为研究适用于深埋排水盾构隧道的高刚性管片接头铸铁件,对2种型式的高刚性盾构管片接头开展了正弯矩试验,分析了不同型式铸铁件的力学性能及高刚性接头的破坏模式,得出了以下结论:

(1) 在高刚性接头正弯矩承载过程中,若铸铁件刚度不足,在螺栓拉力荷载作用下发生变形,会造成接头的受压区高度减小,导致受压区混凝土压应力增大,接头破坏时承载能力较低;若铸铁件具有足够的刚度,在螺栓拉力荷载作用下无变形,则接头承载能力较高.

(2) 高刚性接头在正弯矩承载时的破坏模式与大偏压受力截面类似,根据铸铁件刚度的不同,可将其破坏分为2种情况:若铸铁件刚度充足,首先螺栓屈服,随后受压区混凝土压碎、接头破坏;若铸铁件刚度不足,首先铸铁件塑性屈服,随后受压区混凝土压碎、接头破坏.

(3) 对于高刚性接头,若铸铁件刚度不足,接头破坏时铸铁件锚筋部分受压、部分受拉,铸铁件锚筋的锚固作用未能充分发挥;若铸铁件刚度充足,随着接头张开量增大,铸铁件锚筋逐渐全部受拉,其锚固作用得以充分发挥.

(4) 在高刚性接头的设计中,采用有侧墙和底板的铸铁件时,接头手孔被铸铁件侧壁和底板包裹,接头手孔内无裂缝;同时手孔两侧混凝土表面裂缝的发展也能够得到有效限制,有利于提高排水隧道的防腐蚀性能.

致谢:试验得到了上海城投水务(集团)有限公司、上海市政工程设计研究总院(集团)有限公司、上海市基础工程集团有限公司的大力支持和密切配合,在此表示衷心感谢.