基于拉伸型限位键的牺牲装置与性能试验

管仲国, 李 延, 周 良, 闫兴非

(1.同济大学 土木工程学院,上海 200092; 2. 上海市城市建设设计研究总院(集团)有限公司,上海 200125)

减、隔震技术是一种简便、经济、高效的工程抗震手段,广泛地应用于桥梁抗震安全设计,并在实际地震中有良好的表现[1-2].减、隔震结构在地震条件下,一般需要容许结构产生较大的水平相对变形和耗能来实现结构抗震减震.为满足正常使用状态上、下部结构的约束刚度和强度需要,同时又能满足地震发生时足够的变形和运动空间,往往在减隔震装置上设置牺牲装置[3-6].利用牺牲装置的刚度和强度提供正常使用状态下的水平约束性能,同时在强震发生时牺牲装置发生断裂退出工作(熔断机制),使得上、下部结构间的水平附加约束得以释放,提供减隔震装置所必须的变形和运动空间,发挥减震耗能功效[7-9].

目前,常见的牺牲装置为剪切销构造设计,是通过2个分离的约束装置对剪切销钉形成“纯剪”作用,剪切销钉一般在特定的截面位置进行削弱(U型或者V型断口),以控制剪切破坏形态并减小剪切破断力的离散性,实现破断力的精准控制.但已有的剪切销试验结果显示,剪切销钉的实际受力状态受约束装置的尺寸容差和安装精度影响较大,当两侧的约束装置预留孔不同轴时,易产生附加弯矩并导致剪切销过早失效;此外,当约束装置预留孔容差较小时,会导致安装困难,而当约束装置预留孔容差较大时,剪切销对约束装置的侧壁也会产生较大的局部挤压作用,并可能导致约束装置永久变形,影响继续服役性能[10].桥梁结构为满足正常使用一般需要较大的约束力,须采用大直径剪切销钉同时配备相应大小的约束装置,当和减隔震支座的上、下底板进行锚固时会导致局部受力不利,因此一般采用多个小直径销钉组合受力的方案[11].但剪切销钉由于采用削弱截面设计,发生破坏时极限变形较小,表现为脆性破坏[12],考虑各剪切销钉的材料、尺寸及安装误差等难以保证剪力在各个剪切销钉之间均匀分配,极易导致不同剪切销钉先后破坏,无法满足群钉协同受力的要求.较小的极限变形也难以满足横桥向不同支座考虑横向温度变形影响的协同受力问题,尤其是桥面较宽的情况.此外,剪切销钉在缺口截面上会导致应力集中,在桥梁正常使用过程中,受到诸多频繁往复的作用(如汽车制动力、风荷载作用力等),进而导致限位键出现疲劳问题[13-14].

为此,提出基于拉伸型限位键的水平限位牺牲装置,通过提升限位装置的极限变形能力和抗疲劳性能,以克服剪切型限位装置的缺点.进一步通过拉伸型限位键及限位装置整体静载性能试验研究,验证拉伸型限位键的极限变形能力和考虑多钉协调受力的水平限位牺牲装置基本性能,并通过拉伸型限位键的和剪切销钉的疲劳性能对比试验,验证拉伸型限位键的疲劳性能.

1 基于拉伸型限位键的水平限位牺牲装置

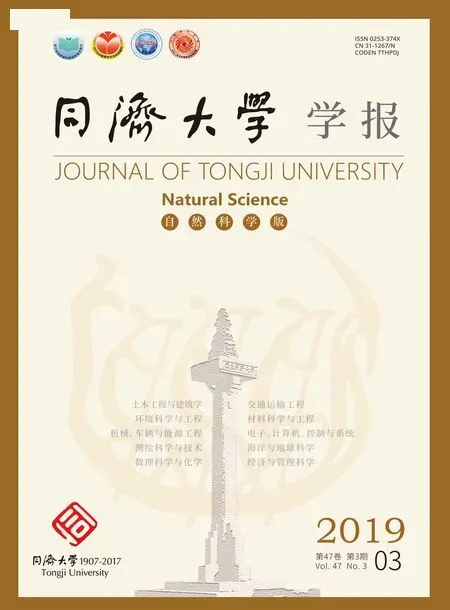

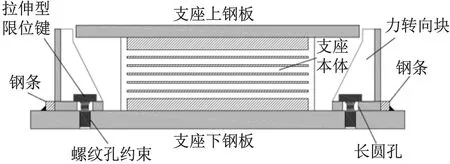

基于拉伸型限位键的水平限位牺牲装置基本构造如图1所示.当主梁梁体带动支座上钢板平动时产生作用于转向块顶部的水平作用力,形成转向块绕限位钢条的作用力矩,并在转向块底板的固定螺栓中形成拉力作用.转向块底板上的螺栓孔采用长圆孔设计,以确保在固定螺栓中主要产生拉力作用,固定螺栓采用普通高强螺栓加工而成,并具有特定的截面削弱段以形成拉伸型牺牲限位键,如图2所示.在正常使用条件下,主要依赖拉伸型限位键的强度提供水平固定约束.在地震作用下,当作用于限位键上的拉力超过其削弱截面的最大抗拉能力,限位键被拉断,水平限位约束被解除,减、隔震支座发挥正常减、隔震功能.

图1 拉伸型装置构造

图2 拉伸型限位键

拉伸型限位键的截面削弱不同于剪切销钉中常用的U型或者V型缺口,而是采用具有一定长度、小弧度光滑过渡的截面削弱段.一方面,控制拉伸型限位键的主要变形和破坏发生在截面削弱段区域;另一方面,通过改变削弱段的长度可以任意调节限位键的极限变形能力,使之具有一定的延性能力,以便于限位键群协同工作.由于拉伸型限位键以受拉作用为主,在截面削弱段上的拉应力是均匀分布的,因此在发生破坏时,也不会因为可能形成的不规则断口而影响限位键的剪断力.拉伸型限位键采用小弧度光滑过渡也可以显著改善限位键的应力集中状况,提高其抗疲劳性能.

基于拉伸受力型的水平限位装置对位移能力的调节,除了上述截面削弱区段长度以外,转向块的作用矩力臂(支座顶底板净高)和抵抗矩力臂(限位键中心距离限位钢条的间距)之比也对限位装置整体的变形能力形成放大作用,不仅包括塑性阶段的位移能力,还包括弹性阶段的位移能力.增大弹性阶段的位移能力有助于横桥向考虑多支座限位装置共同抵御正常使用阶段的横向最不利荷载作用,避免仅在一侧的支座上设置过大的限位装置.

2 静载性能试验

为验证基于拉伸受力型限位装置的承载性能以及确定拉伸受力型限位键的削弱段长度参数,进行拉伸受力型限位键的静载性能试验研究,同时为对比起见,进行相同材质和削弱截面尺寸的剪切型限位键的对比试验.在此基础上,进一步对拉伸受力型限位装置进行静载推出试验,验证考虑群钉效应的限位装置承载性能.

2.1 限位键静载性能试验

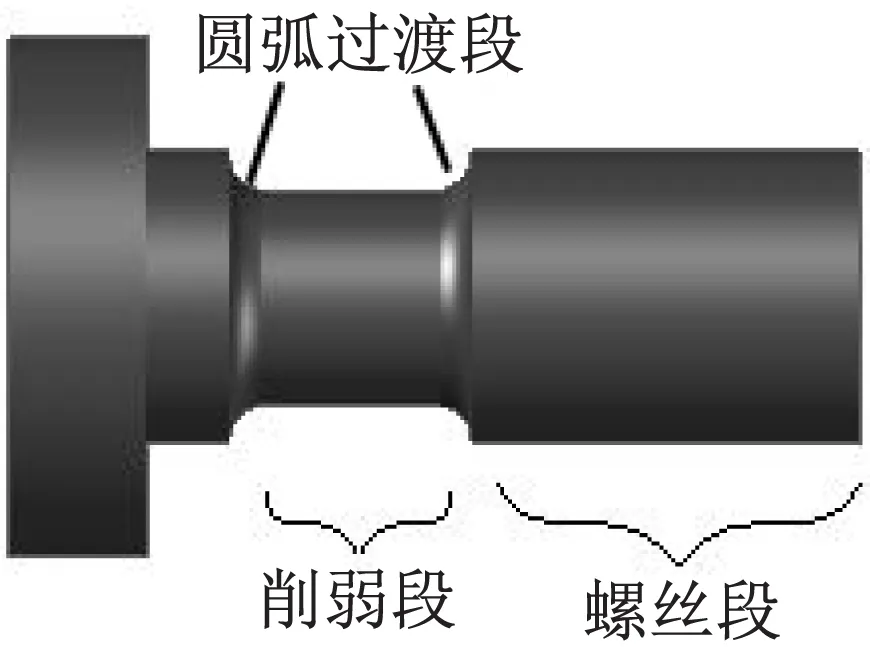

试验在上海材料研究所静载万能实验机上进行,采用单调静力加载方式.拉伸受力型限位键共3组,每组试样2个,对应的削弱截面长度分别初步取用0 mm(编号A0、B0)、2 mm(编号A2、B2)和6 mm(编号A6、B6).剪切型限位键每组试样包含U型缩口试样2个(编号AU、BU)和V型缩口试样2个(编号AV、BV).所有限位键试样均由10.9级高强螺栓加工而成,拉伸受力型限位键和剪切型限位键的削弱截面直径均为12 mm.拉伸受力型限位键由试验机夹具直接夹持,荷载结果由试验机直接读取,位移测量由电子百分表测量,测量标距为15 mm(等于转向块底板厚度)并跨越截面削弱区段.剪切型限位键采用如图3所示的单剪切面夹具进行加载,荷载结果由试验机直接读取,位移测量同样由电子百分表测量,为2片半圆形夹具的相对滑动位移[15].

图3 剪切型限位键试验夹具

图4所示为拉伸型限位键和剪切型限位键的荷载-位移关系.从图4a可以看出,随着削弱截面长度的增加,各拉伸型限位键的弹性段变形相差较小,但塑性变形能力随之显著增加,这验证了利用截面削弱段长度调节塑性变形能力的设想.从图4b可以看出,采用U型缩口和采用V型缩口的极限剪切荷载基本相同,采用U型缩口的弹性变形能力明显高于采用V型缩口情况,此外采用U型缩口也具有一定的塑性变形能力, V型断口则表现为明显的脆性破坏特征.进一步对比图4a和图4b可以看出,对于相同的削弱截面尺寸,拉伸型限位键具有更高的承载能力,这是由于钢材的抗拉强度高于抗剪强度的缘故;此外,拉伸型限位键的变形能力明显大于剪切型限位键,对应6 mm的削弱段长度,拉伸型限位键的弹性和塑性变形能力均达到4 mm,而采用U型缩口的剪切型限位键则基本为2 mm,V型缩口的弹性变形能力接近2 mm,但塑性变形能力基本为零.

a 拉伸型限位键

b 剪切型限位键

图5所示为不同限位键的静载试验破坏状态对比.从图5a可以看出,拉伸型限位键在截面削弱区段产生了明显的颈缩效应,断后缩口段永久变形约为4~6 mm,表现出良好的塑性变形能力.对于剪切型限位键,U型缩口的限位键(图5b)剪断后的横向永久位移约为2 mm,V 型缩口的限位键(图5c)残余变形非常小,小于0.5 mm.

2.2 基于拉伸型限位键的水平限位牺牲装置静载性能试验

为了验证多个限位键共同作用下的水平限位装置整体承载性能,进行了水平限位装置静载推出试验.为避开支座本体水平荷载-位移的影响,试验中仅考虑限位装置,如图6所示,包含一部分支座底板(含限位钢条)、1个转向块和3个拉伸型限位键.试验中将支座底板通过锚固螺栓固定于试验台座上,为便于水平作动器加载,实际试验中将支座顶板作用于转向块顶部的水平推力转换为对转向块的反向拉力,并通过3个拉力与作动器相连的螺杆进行施加.作动器加载采用位移加载控制,荷载由作动器反馈直接读取,转向块顶部的水平位移由水平位移计观测(图7).

a 拉伸型限位键

b U型缩口剪切型限位键

c V型缩口剪切型限位键

图6 新型限位牺牲装置构造

试验的拉伸型限位键的削弱截面长度均为6 mm,共进行了5组重复性试验,每组3个限位键.图7所示为限位装置临近极限变形的状态,可以看出,转向块已产生明显的转动位移.图8所示为5组试验的荷载-位移关系,可以看出5组试验的荷载-位移路径基本相似,平均峰值荷载为139.9 kN,标准差为3.4%.图4a中削弱截面长度为6 mm的限位键极限拉断力为106.4 kN,根据转向块力矩平衡关系计算得到限位装置水平抗推力理论值为133.0 kN,误差为4.9%.由此可见,该限位装置能较好满足群钉协同受力需求,试验值与理论值符合较好.进一步对比图4a和图8可以看出,单键荷载-位移关系中明显的转折关系在限位装置整体中体现并不明显,并且相比单键中的塑性变形约占总体变形的50%,限位装置整体的荷载-位移关系中塑性变形的比重有所降低,这主要是限位键在安装过程中采用手动拧紧的方式,导致各限位键的预张力并不相同,进而产生先后屈服的原因所致.即使如此,每组限位装置试验仍表现出明显的有限延性特性.总体上,限位装置整体的弹性位移近9 mm,极限位移约15 mm,可见基于拉伸限位键的水平限位牺牲装置具有更大的位移能力.对于一座横向最大支座间距为10 m、上下部结构温差为±20 ℃的桥梁,其横向支座最大位移差约为2 mm,由此可见,基于拉伸型限位键的水平限位牺牲装置可以较好地满足横桥向多个支座约束协同的问题.

图7 试验加载

图8 新型限位牺牲装置整体荷载-位移关系

3 疲劳性能试验

因为截面削弱的存在易导致应力集中进而导致疲劳破坏,所以对拉伸型限位键和剪切型限位键进行疲劳加载试验,主要测试各限位键在200万次疲劳作用下的疲劳抗力.

3.1 拉伸型限位键疲劳性能试验

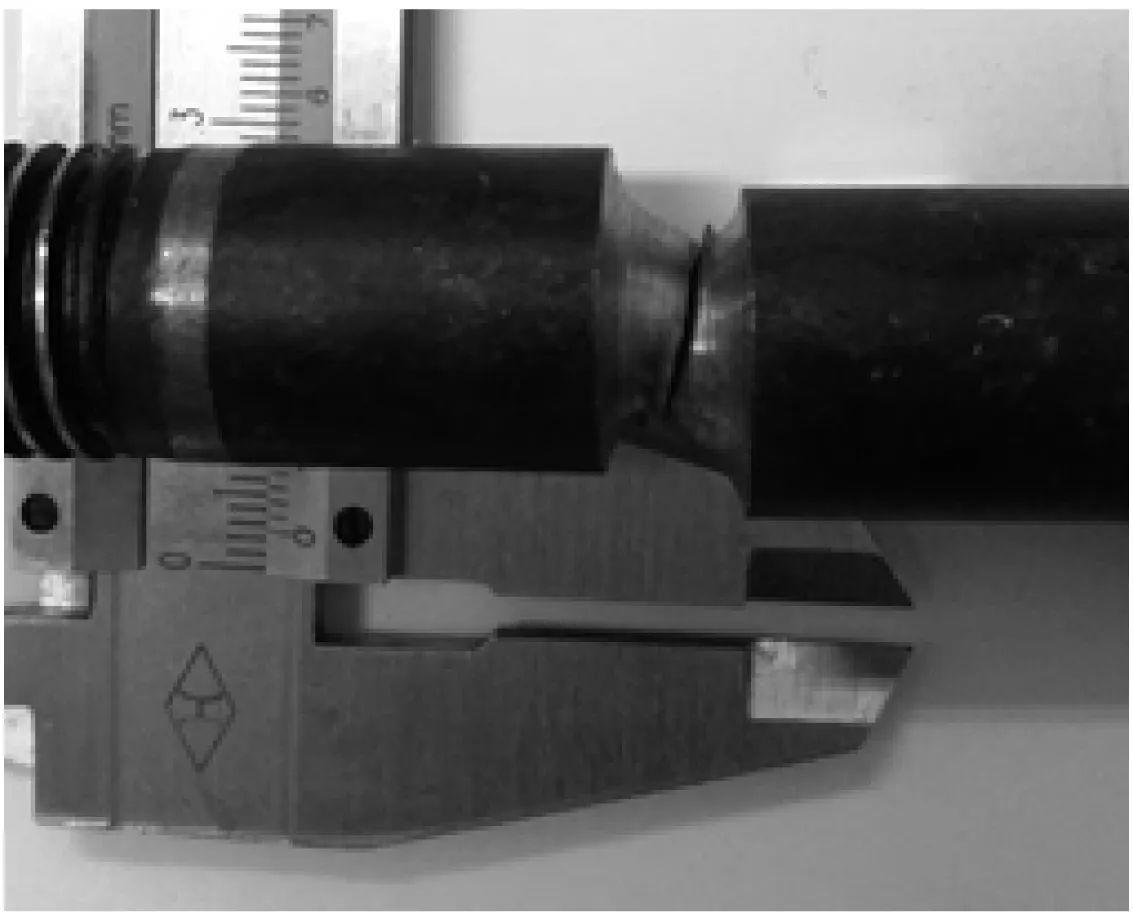

拉伸疲劳试验在上海材料研究所力学检测中心进行,疲劳加载试验采用Zwick Amsler 150 HFP5100型高周疲劳试验机(图9).考虑到试件安装与连接对中的需要,试件总长度增加到300 mm,采用相同材质的高强螺栓丝杆加工而成,保持截面削弱区域具有相同的弧度过渡设计以达到相同的应力集中程度,试件削弱部位加工采用精车削加工[16].

图9 拉伸型限位键疲劳试验

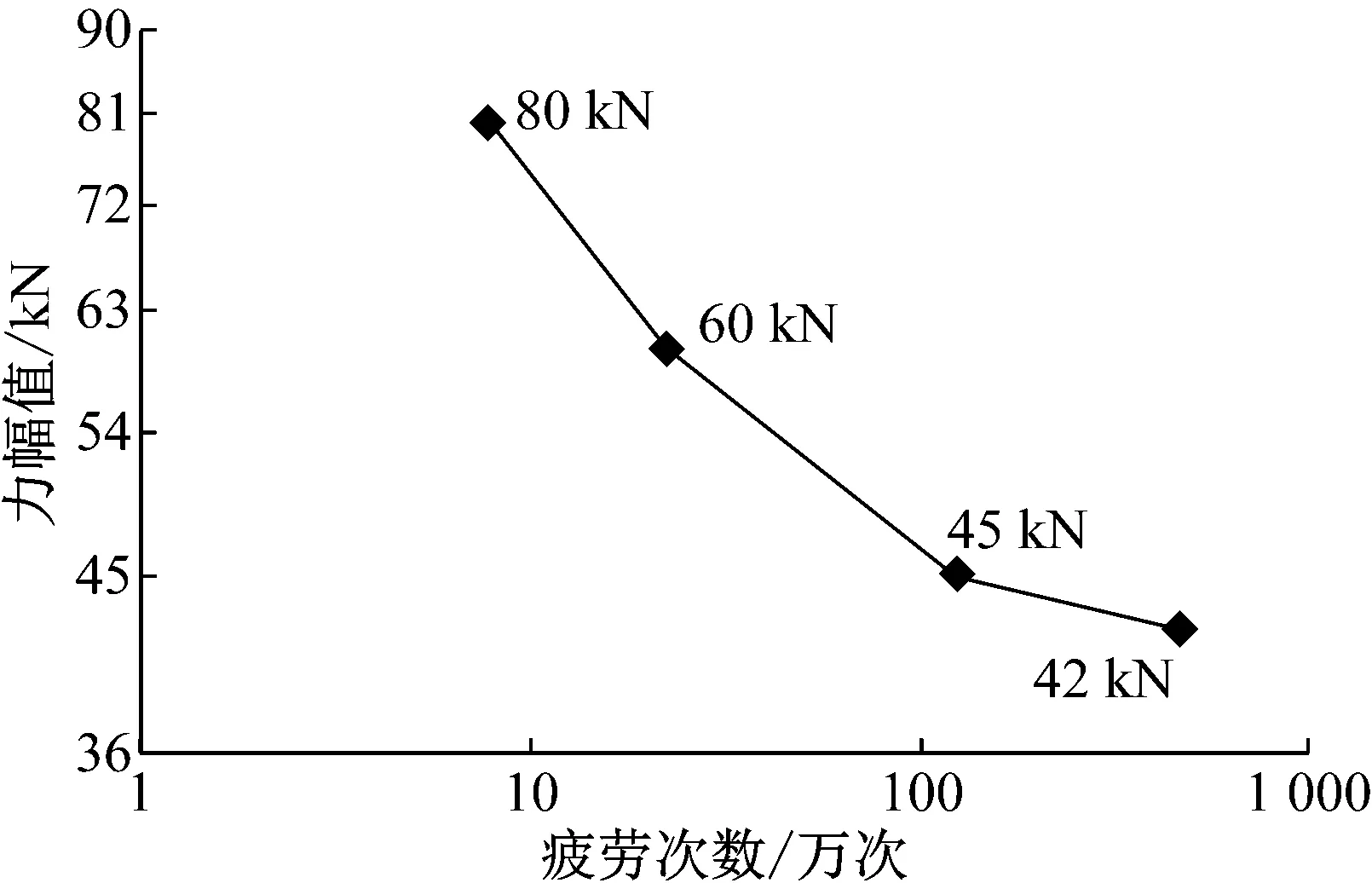

考虑到拉伸型限位键工作中仅承担拉力作用,疲劳试验加载采用等幅受拉加载模式,即当疲劳加载幅为45 kN时,理论加载幅采用0~45 kN(实际加载为防止试件松弛,采用5 kN~50 kN加载).拉伸型限位键共有4个试样发生了疲劳破坏,试样疲劳破坏的位置均发生在弧形过渡段.典型断口形状如图10所示,可以看出,断口相对平整.图11所示为拉伸型限位键的疲劳寿命曲线,图中括号内的数据标识为加载幅.可以看出,随着理论加载幅的下降,疲劳寿命逐渐增加.根据试验结果,按直线内插,估算对应200万次疲劳寿命下的理论加载幅约为43.5 kN,对应应力幅值约为385 MPa,约占单调静载极限强度的37%.

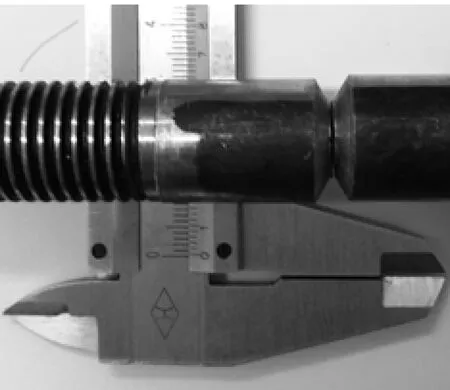

3.2 剪切型限位键疲劳性能试验

为对比起见,开展剪切型限位键的疲劳性能试验,并重点针对疲劳性能相对较好的U型缩口试件.试验同样在上海材料研究所力学检测中心进行,如图12所示,通过夹具将试验机的拉压作用转换为剪切作用.需要说明的是,本来剪切型限位键的加载方案拟采用与拉伸型限位键相同的方案,但实际的试验效果显示,尽管试件整体上都始终处于受拉状态,但在达到一定的加载次数后会因为试样与夹具之间的累积挤压变形而改变整个试件的刚度,进而导致试验终止,客观上这也反映了剪切型限位键与约束装置(夹具)之间复杂的受力关系.为此,试验改为低频强震振动加载方式,同时考虑剪切型限位键的实际受力状态存在各向剪力作用,采用交变剪力,即当疲劳加载幅为45 kN时,加载幅为-22.5 kN~22.5 kN.

图10 拉伸型限位键疲劳试验断口形状

图11 拉伸型限位键试样的疲劳寿命曲线

图12 剪切型限位键加载装置

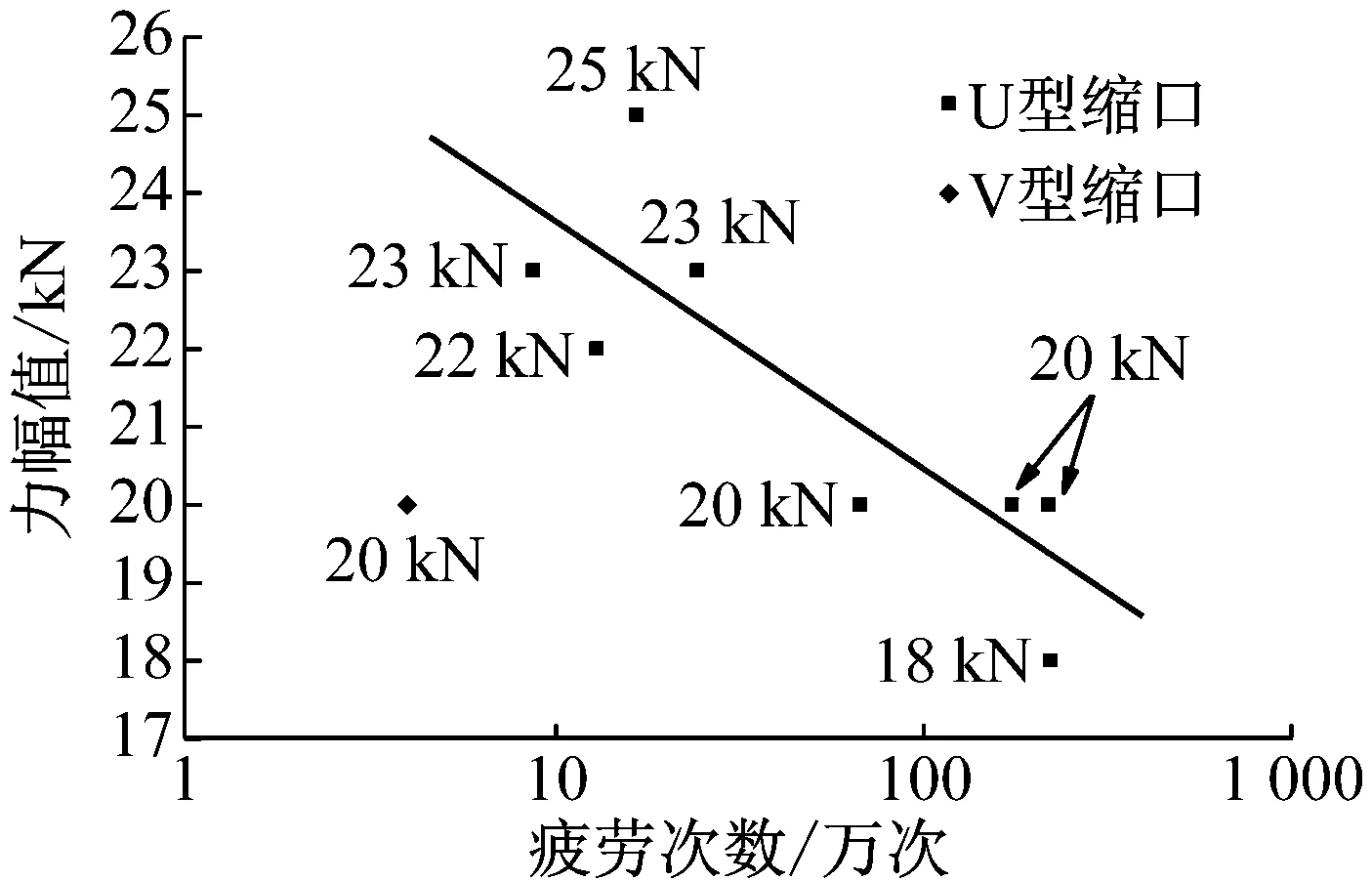

本次剪切型限位键U型缩口试样共8个,加载幅从±18 kN~±25 kN,V型缩口试样1个,加载幅为±20 kN.图13a所示为U型缩口试验的典型疲劳破坏断口形状,可以看出断口并不平整,存在明显的突起,这与U型缩口试样削弱截面复杂的应力状态是一致的,而V型缩口试样断口形状(图13b)则相对平整,这主要是因为V型缩口的应力集中主要发生在V型缩口的底缘.图14所示为剪切型限位键的疲劳寿命曲线,对于U型缩口试件,对应200万次疲劳寿命下的加载幅约为±19.5 kN,名义应力幅值约为±172 MPa,最大疲劳抗力约为其静载极限承载力的25%;在相同疲劳荷载作用下,V型缩口剪切型限位键的疲劳寿命显著低于U型缩口剪切型限位键的疲劳寿命.

a U型缩口

b V型缩口

图14 剪切型限位键疲劳寿命

4 结论

提出基于拉伸型限位键的水平限位牺牲装置,并通过静载性能试验和疲劳性能试验,验证其设计理念和关键性能表现,主要结论如下:

(1)新型限位装置通过转向块将水平限位力转换为对限位键的拉力作用,拉伸型限位键可以通过截面削弱段长度来调节限位键的极限变形能力.对拉伸型限位键和限位装置整体的静载性能试验显示,拉伸型限位键和限位装置整体具有优异的变形能力,能够满足多个限位键协同受力和多支座协同约束的要求.

(2)拉伸型限位键具有更好的疲劳性能,对应200万次疲劳寿命下的疲劳抗力约为静载极限承载力的37%.U型缩口剪切型限位键对应200万次疲劳寿命下的疲劳抗力约为极限承载力的25%.在相同疲劳荷载作用下,V型缩口剪切型限位键的疲劳寿命显著低于U型缩口剪切型限位键的疲劳寿命.