无刷直流电机的模糊PI-PD控制

胡黄水, 宋金洋

(1.长春工业大学 计算机科学与工程学院, 吉林 长春 130012;.吉林动画学院 游戏学院, 吉林 长春 130012)

0 引 言

无刷直流电机采用逆变器和转子位置传感器组成的电子换向器代替了传统直流电机的机械换向器,克服了传统直流电机换向带来的噪音和火花等干扰问题,不但保持了直流电机优良的调速特性,而且具有交流电机运行可靠、维护方便等优点[1-3]。

因此,无刷直流电机在运动控制系统中得到了广泛应用[4-5]。

目前,在无刷直流电机调速控制系统中普遍采用PID控制,然而无刷直流电机系统是一个非线性、多变量、强耦合的时变系统,采用传统的PID控制对无刷直流电机调速时,难以实现控制参数的优化,而且抗干扰能力较差,满足不了高精度伺服控制系统的要求[6-7]。对此有学者已经设计了多种不同的控制器[8-10]。文献[8]引用离线最小二乘逼近方法来识别无刷直流电机参数,但算法造成的误差较大,无法应用到精确的电机速度控制中;文献[9]通过遗传算法来优化电机转速控制器中PI系数,但电机速度控制的瞬态过程中会出现较大的超调量,并且其稳态周期内的速度波动较大;文献[10]采用比例积分速度控制回路的无刷直流电机驱动系统,但其存在较大的稳态误差;文献[11]设计了一种新型自适应PID神经网络控制器,通过粒子群优化算法(PSO)对神经网络的权值进行初始化,并采用改进的梯度下降算法对PID神经网络参数进行调整,但需要较长的时间来初始化PID参数。随着智能控制算法的研究,模糊控制在无刷直流电机领域得到了广泛应用[12-15]。由于控制系统负载变化,还存在负载不确定性问题,文献[16]设计了基于粒子群优化算法的PID控制器,并用于直流电驱动系统,相比传统PID控制器具有较快的收敛速度,但其速度响应在稳定状态下具有较大的超调量和较多的振荡。文献[17]针对直流电机系统开发了具有自整定功能的PID型模糊逻辑控制器,与传统PI控制器相比,控制性能较优,但输出超调量达到710%。

针对上述问题提出一种模糊PI-PD型无刷直流电机转速控制算法,解决传统控制算法响应速度慢、抗干扰能力差、出现超调等现象。

1 无刷直流电机的状态空间建模

BLDC电机在转子上有三个定子绕组和永磁体。 无刷直流电动机变量的数学状态空间表示为:

式中:Va、Vb、Vc----无刷直流电机的定子相电压;

R----定子绕组电阻;

ia、ib、ic----在AMPS中,电机的相电流;

L----电机绕组的自感;

M----定子绕组之间的互感;

ea、eb、ec----各相的梯形反电势;

P----转子中磁极的数目;

θr----转子在弧度中的转子位置;

J----电机的转矩;

B----电机的摩擦系数;

ωr----电机的角速度;

TL----电机的负载转矩。

电机转矩表示如下:

(2)

瞬时电转矩方程以及角速度与转子位置的关系为:

2 传统控制策略

传统PID控制器由比例(proportion)、积分(integral)、微分(derivative)三项组成,是目前使用最为广泛的工业控制器。随着我国电子技术的高速发展,PID控制器也由最初的模拟器转变为数字信号控制器,具有提高系统设计灵活性的优势,并且还能极大程度地简化系统电路结构,其占据着工业生产控制器中极其重要的地位。传统PID控制器是一种线性控制器,它根据输入值x(t)与输出值y(t)构成控制偏差,并通过对该偏差量e(t)控制目标,其结构如图1所示。

图1 传统PID控制器结构图

由于传统PID的控制参数是固定的,所以在实际无刷直流电机控制中,传统PID控制时变性、稳定性、稳态精度效果差,且在非线性控制上效果不显著,尤其是传统PID控制的3个参数必须同时配合才能发挥其作用。

为了解决以上缺点,有学者提出了模糊PID控制系统。该控制器把偏差e(t)和偏差变化率ec(t)输入到模糊系统中在线修改传统PID的系数,具体结构如图2所示。

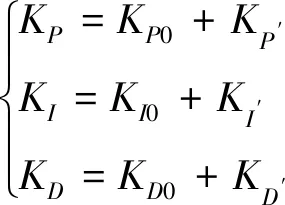

模糊PID控制系统通过确定PID控制参数KP、KI、KD与偏差e(t)和偏差变化率ec(t)之间的模糊关系,依据模糊控制规则实时整定3个控制参数,以满足不同偏差下系统对控制参数的需求,其整定规律为:

式中:KP0、KI0、KD0----传统PID控制器的初始设置值;

KP′、KI′、KD′----模糊控制器的修正值。

图2 模糊PID控制系统结构图

模糊PID控制稳定性、时变性和自适应性等控制效果与传统PID控制相比有所提升,且在非线性控制上效果较为明显,但其在控制响应速度和抗干扰能力上表现差。

3 无刷直流电机转速控制算法NFPI-PD设计

在MATLAB R2014a的Simulink环境下,建立了无刷在直流电机速度控制系统的仿真模型。无刷直流电机控制系统包括两个控制回路,内环同步逆变器的门信号与电动势。外环通过改变直流母线电压来控制电机的速度。系统的仿真模型如图3所示。

图3 无刷直流电机速度控制系统仿真模型

无刷直流电机的速度调制模块包括模糊控制器和PI-PD型控制器。

当被控对象参数变化时,传统的PID控制参数无法相应做出调整;控制系统改变时,传统的PID控制性能往往无法达到标准。因此,将模糊控制应用到无刷直流电机速度控制系统的转速调节中,通过模糊控制器实时调整PI控制器的参数,设计了无刷直流电机的模糊PI-PD控制器。具体控制思路包括:

首先对电机实际转速与给定转速进行比较计算,得出最终偏差e以及偏差变化率ec,在模糊控制器中将该两项偏差进行模糊化,将经过模糊化之后的E与EC交与模糊控制器开展推理工作,从而得到解模糊化后的KP’和KI’,结果输入到PI控制器中,最后经过PD控制调节输入到电机模型中。

模糊控制器的输入变量为转速误差e和误差变化率ec,输出变量为KP’和KI’。变量e、ec、KP’和KI’模糊论域均为[-6,6],量化等级为13级,即{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。取输入输出语言变量的模糊子集为负大、负中、负小、零、正小、正中、正大,分别用NB,NM,NS,ZO,PS,PM,PB表示。e(t)、ec(t)、KP’和KI’这4个输入输出变量选取相同的隶属函数。输入变量e(t)的隶属函数如图4所示。

图4 输入变量e(t)的隶属函数

其他3个变量的隶属函数与其相同。

模糊控制规则见表1。

表1 k1P、k1I 的模糊控制规则表

根据KP’和KI’的模糊规则、模糊变量及模糊论域,选择相应的隶属函数得出KP’和KI’的输出曲面,分别如图5和图6所示。

由图5和图6得出,输出的空间曲面接近连续且较为平滑。

4 仿真分析

在MATLAB/Simulink环境下设定电机的初始转速为3 000 r/min,负载转矩初始值为0 N·m,在0.3 s时保持转速不变,转矩突变为3 N·m;在0.4 s时转矩保持不变,转速突变为1 500 r/min。三种控制算法转速仿真如图7所示。

图5 KP’的输出空间曲面

图6 KI’的输出空间曲面

图7 三种控制算法转速仿真

0.3 s转矩突变时转速仿真如图8所示。

图8 0.3 s转矩突变时转速仿真

0.4 s转速突变为1 500 r/min时转速仿真如图9所示。

图9 0.4 s转速突变为1 500 r/min时转速仿真

通过上述仿真可以得出,无刷直流电机转速控制算法NFPI-PD与传统PID控制算法和模糊PID控制算法相比,最先达到稳定状态,当被测试系统转矩发生改变时,NFPI-PD控制算法变化的峰值较小,且最先恢复稳态,鲁棒性较强;当被测系统目标转速发生时,NFPI-PD控制算法最先达到目标转速,响应速度最快。

5 结 语

针对传统无刷直流电机控制算法抗干扰能力差、响应速度慢等问题,提出了一种模糊PI-PD型无刷直流电机转速控制算法NFPI-PD,应用于无刷直流电动机转速控制系统。设计了相应模糊控制器的模糊控制规则和隶属度函数,在Matlab/Simulink下进行了抗干扰能力和响应速度仿真测试,并与传统PID控制算法和模糊PID控制算法进行了转速仿真对比,结果表明,NFPI-PD算法对被测系统扭矩变化具有较强的鲁棒性,对转速变化具有更快的响应速度。