烟气预喷淋在脱硫超净改造中的应用

吕应兰,张祥志,朱平,舒银银

(武汉龙净环保科技有限公司,武汉 430205)

引言

近年来,我国大气环境,已严重影响到人们的生活和健康。火力发电厂由于大量使用煤炭成为大气污染的主要来源之一,生态环境部门对其烟气排放的要求也越来越严格,尤其是针对SO2、粉尘的超净排放标准的提出,促使已投运的有关项目不得不进行升级改造。结合工程实践,对燃煤锅炉SO2治理的升级改造,常用的改造方案有更换浆液循环泵、增加浆液循环泵及喷淋层、改善喷嘴结构、喷淋层底部增设提效环、增加合金单托盘、增加合金双托盘、增设双循环、增设塔外循环等措施,以此增加气液接触的表面积,从而提高湿法脱硫系统的效率。但采用以上改造技术,有可能存在项目的施工周期长、投资大、改造难度大等问题。本文在传统脱硫改造技术基础上,通过对现有的事故喷淋系统进行改造,能有效提高脱硫效率、节约成本和缩短改造工期。

1 常规事故喷淋及预喷淋系统

为了保证脱硫系统的可利用时间及吸收塔的安全性、稳定性,脱硫系统旁路全部取消,在脱硫塔入口通常都设置了事故喷淋系统。事故工况时,安装在入口烟道上的事故喷淋系统可以对烟气进行喷淋降温,使吸收塔入口的温度保持在允许范围内。事故喷淋系统一般包括喷淋系统管道、启动阀门、喷嘴等[1]。事故喷淋主管上安装有自动阀门,喷淋管道从烟道顶部或侧面插入烟道,插入烟道内部的主管上布置若干喷嘴,事故喷淋的喷嘴设计要求喷嘴喷射面覆盖整个烟道。出于防腐蚀的需要,事故喷淋管道及阀门均应采用316L不锈钢材质[1]。事故喷淋系统的水来源于脱硫系统的工艺水箱,也可以从消防水接一路作为备用水源。

从浆液循环泵出口引出一路浆液管道与事故喷淋管道联通,通过阀门切换,使吸收塔内的浆液或工艺水都可到达事故喷淋处,作为预喷淋层与烟气接触,脱除烟气中的SO2。事故喷淋改造后,入口烟气温度在140℃,事故喷淋启动后2min就可将烟气温度控制在80℃以下,5min即可将入口烟气温度降至50℃左右[2],因此,在正常运行工况条件下,通过浆液循环泵将吸收塔浆液引入吸收塔入口事故喷淋管道,一方面吸收塔浆液对入口烟气进行降温,另一方面可对原烟气中的SO2进行吸收和预脱除。当事故状态出现,通过自动阀门迅速将脱硫浆液切换为常规事故喷淋系统,完全不会影响系统的安全稳定运行。

2 工程实际应用

山东某项目4#锅炉超净排放提效改造,工程规模为1台220t/h锅炉,脱硫工艺为电石渣-石膏湿法烟气脱硫工艺。锅炉按照1炉1塔配置,项目改造前的初始数据如下:烟气量50万m3/h(实际态、湿基);FGD入口烟气温度140℃;FGD入口SO2浓度为5000mg/Nm3(6%O2,标态,干态)。湿法脱硫改造的排放要求为FGD出口SO2浓度为35mg/Nm3(6%O2,标态,干态)。

改造前,当吸收塔入口SO2浓度达到4000mg/Nm3(6%O2,标态,干态)以上时,浆液循环泵就需全部投用,且为保证出口排放指标合格,吸收塔浆液的pH值需控制在6.2以上,当吸收塔浆液pH值低于6.0时,出口的排放指标就无法达到环保要求。由于塔内浆液长期在高pH值区间运行,导致除雾器严重堵塞,且石膏的含水率增大,脱水效果恶化。为改善这种情况,需对系统进行改造,改造时应尽量利用原有的设备,以减少改造的工作量。

该次改造受场地、空间和改造时间的限制,已无法在原有吸收塔上增加新的喷淋层或其他设施,因此采用对原有事故喷淋系统进行改造的方式,是将塔内浆液引至事故喷淋管网,并更换原有事故喷淋喷嘴,使其具有脱硫的预喷淋功能,使烟气进入吸收塔时,SO2浓度能提前得到一定的下降,从而减小塔内喷淋层的工作负荷,最终提高吸收塔的脱硫效率,使出口能够达标排放。

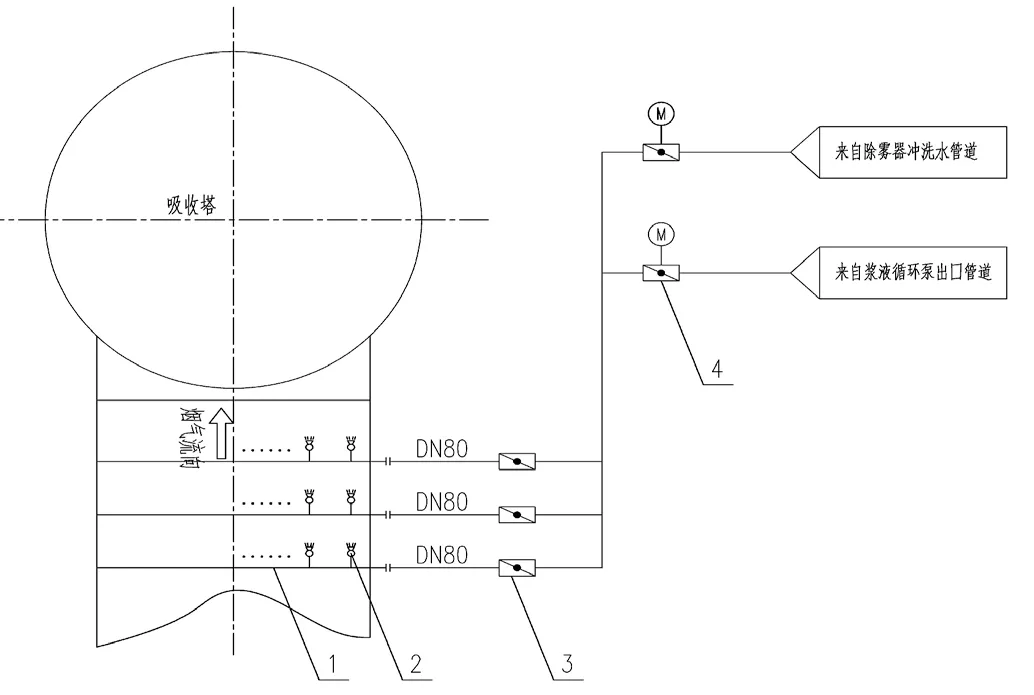

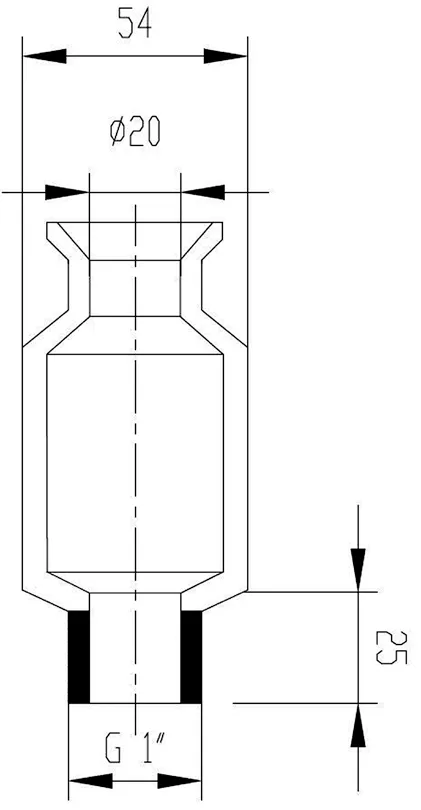

预喷淋浆液取自于浆液循环泵出口管道,其pH值与塔内浆液pH值同等,预喷淋系统图如图1所示。在吸收塔入口SO2浓度较高时,可启动预喷淋系统,塔内浆液经过循环泵增压后,通过预喷淋管道引至吸收塔入口烟道,进入入口烟道内部与喷淋管网中,然后分配至各预喷淋喷嘴中进行雾化,雾化后的浆液液滴与烟气中的SO2及其他酸性污染物进行传质传热反应,从而对SO2及其他酸性污染物起到一定的脱除效果,减小塔内喷淋层的工作负荷,最终达到提高吸收塔脱硫效率,降低出口SO2排放浓度的目的。为防止预喷淋管网堵塞,可定期关闭预喷淋管道,开启除雾器冲洗水管道,用除雾器冲洗水对烟道内预喷淋管网、喷嘴和烟道外的管道进行冲洗。由于预喷淋的浆液量通常较大,吸收塔入口的烟气不能将其全部气化,因此尚有部分浆液以液体的形式被喷入烟道内。该项目中,预喷淋管网位于临近吸收塔的斜向下入口段烟道内,因此未被气化的浆液经喷嘴喷出后,自流返回吸收塔浆池。预喷淋喷嘴采用单向空心锥喷嘴,如图2所示。

图1 预喷淋系统图

图2 预喷淋喷嘴结构尺寸图

由于预喷淋浆液取自现有的浆液循环管,其在烟道内部与烟气是顺向流动的,因此该改造方案新增的能耗极低,几乎可以忽略。

项目投运后,相较于改造前的同等工况,吸收塔内浆液的pH值明显降低,在锅炉出口SO2浓度4000mg/Nm3(6%O2,标态,干态)以上时,浆液pH值可从改造前的6.2调整为5.6左右,即吸收塔的处理能力得到明显的提升。同时,由于塔内的pH值降低,塔内石膏浆液的氧化过程得到明显改善,原来除雾器的堵塞情况大幅改善,石膏脱水时的石膏含水率也大幅下降。

3 预喷淋系统设置的注意事项

(1)在无旁路脱硫系统中,设置预喷淋系统,须保证在空预器停运或吸收塔浆液循环泵全部停运造成吸收塔入口烟温超高时,及时启用并确保吸收塔等设备的安全,这就要求预喷淋系统的浆液喷淋量不得小于事故喷淋,烟道内预喷淋管网和喷嘴的材质须耐磨损和耐腐蚀,管道材质至少为2205及以上,喷嘴选用不易堵塞的空心喷嘴。预喷淋系统停运时,其全部管道需冲洗干净以免堵塞。

(2)预喷淋系统和常规事故喷淋系统管道须完全可以通过电动阀门进行快速的切换,以保障事故喷淋需要为首要原则进行逻辑控制。

(3)预喷淋系统需与吸收塔检修同步,定期检查喷嘴的堵塞和磨损情况,进行必要的更换和调整,确保系统的高效稳定性能。

4 事故喷淋改造为预喷淋的优势

通过研究,将传统事故喷淋装置改造为预喷淋系统,在不影响事故喷淋系统安全性和可靠性的前提下,既能解决脱硫吸收塔设备出现故障时致高温烟气进入脱硫吸收塔内对部件造成损坏的问题,同时可作为脱硫塔出口SO2浓度超标的紧急补救措施;或锅炉燃用高含硫煤时造成脱硫塔入口的SO2浓度高的情况,降低后续脱硫系统脱除压力的有效举措;或作为已建项目改造时的一项技术措施;或作为新建项目达到排放标准并降低投资的措施之一。

5 结语

目前,燃煤锅炉烟气SO2治理已进入超净时代,该改造方案打破了常规思路,提供了一条新的技术路线。随着有关标准的加严,要求SO2排放浓度达到10mg/Nm3的“超超净排放”,要实现这一目标,火电厂脱硫系统在吸收塔入口烟道中设置预喷淋系统是一个有效的节约成本的途径。