生活垃圾焚烧过程二英控制技术探讨

施勇

(合肥水泥研究设计院有限公司,合肥 230051)

1 概述

焚烧技术因其减量化、资源化及无害化等优点,近年逐渐成为我国处置生活垃圾的首选方式,但焚烧过程中会产生大量有毒、有害物质需要处理,尤其二英污染问题更是各方面关注的重点。2016年1月1日,《生活垃圾焚烧污染控制标准》(GB 18485—2014)正式实施,生活垃圾焚烧炉烟气中二英排放标准限值从1ngTEQ/m3修订为0.1ngTEQ/m3。如何保证二英长期稳定达标排放已成为垃圾焚烧企业面临的挑战。

2.1 焚烧前控制

2.2 焚烧过程中控制

现阶段我国已建成投产的焚烧炉,大部分处理量都处在350~500t/d,该类炉型蓄热能力相对较差,当遇到热值低或分散度差的垃圾入炉后,会导致炉温迅速下降,给后段二英控制带来诸多问题。近几年我国焚烧厂大多开始采用600~850t/d焚烧炉,该类炉型蓄热能力大大加强,正常焚烧时炉温大多能达到或超过1000℃,热分解步骤③都可以完成,二英前驱物大部分都能完全分解,当遇到分散度差的垃圾入炉后,也能很好地保证焚烧炉炉温≥850℃,充分完成热分解步骤①和②,保证二英被分解。

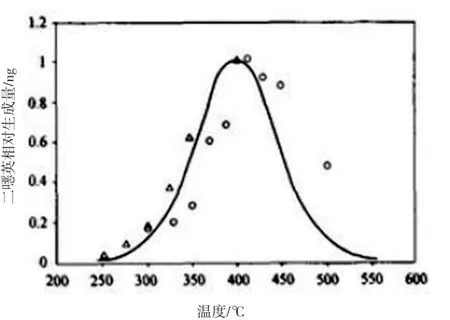

从锅炉出来的烟气冷却至300℃~500℃时,在CuCl2、FeCl3等催化剂的作用下,C6H5Cl和C6H4ClOH类前驱物会重新组合生成二英。图1反映了不同温度下二英再合成相对量。从图1中可以看出,在350℃~450℃是二英再合成的最佳温度[5]。但现在大多生活垃圾焚烧发电厂在该温度区间并没有合适的控制措施,增加了二英再次合成的几率。只有少部分小型垃圾焚烧发电厂采用小炉型,产生的热量不回收利用,采用喷水急冷降温技术,将烟气温度急速冷却到200℃以下,从而快速跃过二英易合成的温度区。但喷水急冷降温易造成烟气中的湿度大大增加,这会对后续袋除尘器的差压和输灰系统产生不利影响。

图1 各温度相对400℃的二英生成量

2.3 焚烧后控制

2.3.1 活性炭喷射+高效袋式收尘器

活性炭细粉拥有巨大的表面积及极强的吸附性能,能同时吸附固态二英和气态二英,由于活性炭喷射+高效袋式收尘器组合工艺具有操作容易、前期投入低、费效比较高等优点,在我国生活垃圾焚烧厂得到广泛应用,但这种组合工艺在实际运用中也存在一定的局限性,二英吸附聚集在飞灰中并未被分解破坏,还须对高浓度含二英的飞灰进行后续处理,同时也会对飞灰固化产生不利影响[6]。由于二英数值不能在线监测,造成活性炭喷入量只是经验值,各厂的焚烧炉及燃烧工况千差万别,实际产生的二英量也有很大差别,采用经验值很难保证二英的实际排放值能长期稳定达标排放;活性炭的性能指标、袋式除尘器的除尘效率对二英的去除效果也有很大影响[7]。

2.3.2 催化分解技术

实际采用较多的技术是将除尘器后的烟气加热至180℃~230℃,进入SCR反应器进行脱硝反应,同时完成部分二英催化降解,该技术在国内多个垃圾焚烧发电厂已有多套应用实例。袋式除尘器出口二英浓度控制在0.1ng/Nm3,经过SCR反应器后的浓度可降至0.05ng/Nm3以下,脱除效率〉50%。

国内外已有厂商尝试开发滤袋除尘之外的功能,如将催化剂浸渍在滤袋纤维上,开发出带有除尘、脱硝、脱二英等多功能的滤袋。根据有关资料,荷兰焚烧(泰国)有限公司在某垃圾焚烧发电厂采用二层(一层除尘、二层浸渍催化剂脱除二英)布袋,运行时不再喷射活性炭,二英的测量结果是:进口浓度6ng/Nm3、出口<0.02ng/Nm3、脱除效率〉99.5%、粉尘排放<3mg/Nm3。

2.3.3 其他技术

3 飞灰的处理技术

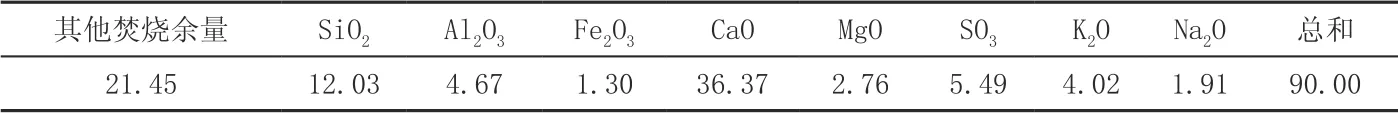

垃圾焚烧飞灰占入炉焚烧垃圾处理总量的3%~5%,是由烟气净化装置收集的细颗粒物质,包括用化学药剂处理烟气时产生的飞灰(注入的化学药剂及化学反应后的产物),其在灰渣中占10%~20%(质量计)。某垃圾焚烧发电厂飞灰呈灰黑色,含水率约为3%、密度为2.43g/cm3、比表面积233cm3/g;颗粒尺寸细小,45μm筛余为30.4%,80μm筛余为5.5%。其化学分析、重金属分析以及二英毒性分析结果分别见表1、表2和表3。

表1 某垃圾焚烧发电厂飞灰化学分析/%

表2 飞灰中重金属含量ICP方法测定结果/(mg/kg)

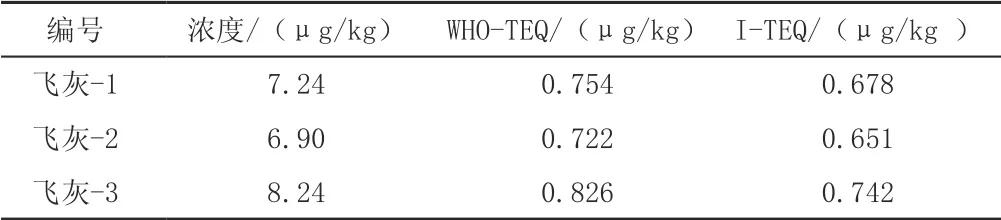

表3 二英毒性分析(17个2,3,7,8-PCDD/Fs)

表3 二英毒性分析(17个2,3,7,8-PCDD/Fs)

飞灰-1 7.24 0.754 0.678飞灰-2 6.90 0.722 0.651飞灰-3 8.24 0.826 0.742

3.1 飞灰控制技术

目前广泛采用的技术是飞灰稳定化,主要针对处理重金属和溶解盐,而对二英并无破坏或降解作用。飞灰经过稳定固化后就离开了垃圾焚烧发电厂进入填埋厂或其他处理工厂,这造成二英只是被捕集,并没有很好被处理。因此,飞灰成为生活垃圾焚烧全过程二英污染控制和风险管理中最为薄弱的环节。

3.2 水泥窑协同技术

水泥窑协同处置生活垃圾焚烧飞灰,通过气力输送管道将飞灰送至储仓中,根据不同技术特点再进行下一步工艺处理,现阶段较成熟的技术有窑头投加和窑尾投加两种工艺路线。

3.2.1 窑头投加

窑头投加是利用水泥窑喷煤管的喷射技术,将原燃烧器从三通道改成四通道,利用正压输送将飞灰喷射至回转窑内。回转窑内烧成区煅烧温度高,物料的煅烧温度为1450℃,窑内气体最高温度达2000℃,远高于焚烧炉的850℃和1200℃,二英可以被彻底破坏;物料停留时间长,气体在超过1000℃的区域停留时间长达8s,而在焚烧炉中则只有2s;水泥窑中的碱性气氛有利于挥发分在气体阶段进行吸附,对HF、HCl、SO2有很强的中和作用;1450℃时的熟料反应温度可把重金属以化学方式固化到熟料中,且由于硬化水泥石的致密性,经适当处理,可以有效阻止飞灰中有害物质的溶出;废气的冷却速度较快,避免了二英与呋喃的重新合成。焚烧飞灰颗粒微细,比表面积大,除少量有害物质和氯、硫、碱含量过高外,主要成分不仅与水泥熟料相近,而且与水泥工业普遍利用的粉煤灰、矿渣等废物差别不大,可以作为原料的一部分得到充分利用,彻底实现资源化而避免进入填埋场。飞灰中含有大量的氯离子,会造成窑内硫结圈和预热器氯结皮,生产过程中需进行旁路放风。

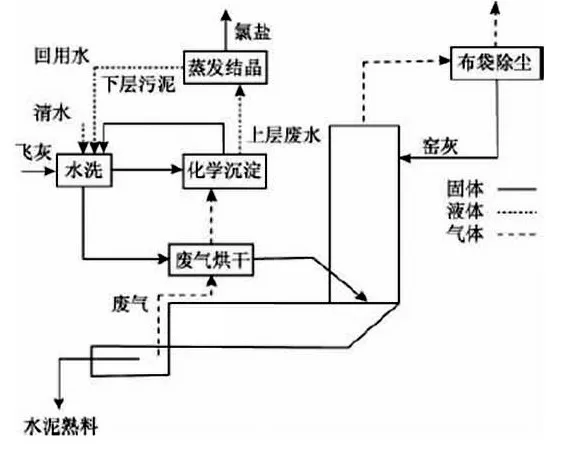

3.2.2 窑尾投加限公司建设了一套生活垃圾焚烧飞灰水泥窑协同处置示范线(主要工艺流程见图2)。入窑飞灰中的二英削减率在99%以上,对飞灰中的二英实现了较为彻底的降解[11]。

图2 水洗+水泥窑协同处置飞灰工艺流程图