拧紧工艺对螺栓预紧力影响的实验研究

聂晓东,胡 军,李旋旋,霍军周,郭金池

(1.新疆额尔齐斯河流域开发工程建设管理局 材料设备管理处,乌鲁木齐 830000; 2.大连理工大学 机械工程学院,辽宁 大连 116024)

螺纹连接应用广泛[1],虽看着比较简单,但工作流程却极其复杂,相关的理论知识较少.当前,螺栓连接过程中采用力矩法实现的较多,主要是根据控制扭矩来保证轴向的预紧力大小[2].但是考虑到联接过程有连接件材质、拧紧速度、连续摩擦等要素的存在,导致力矩值偏差很大,基本处于±35%区间内[3].虽可达预紧的需求,但其扭矩往往较大,易出现螺栓断裂的情况.此外,对于螺栓数较多的场所,密闭相当关键,既应保障力矩值的大小,还应尽可能使其分布均匀.由于扭矩法受到大量的外界因素影响,即便螺栓是相同的工艺,不同种类,其预紧力值的差值都较大,无法满足条件[4].由于均匀的螺栓预紧力对装配具有重大意义,本文提出了一种星形拧紧工艺使螺栓预紧力更为均匀.

1 拧紧方式和预定螺栓预紧力值

1.1 星形拧紧

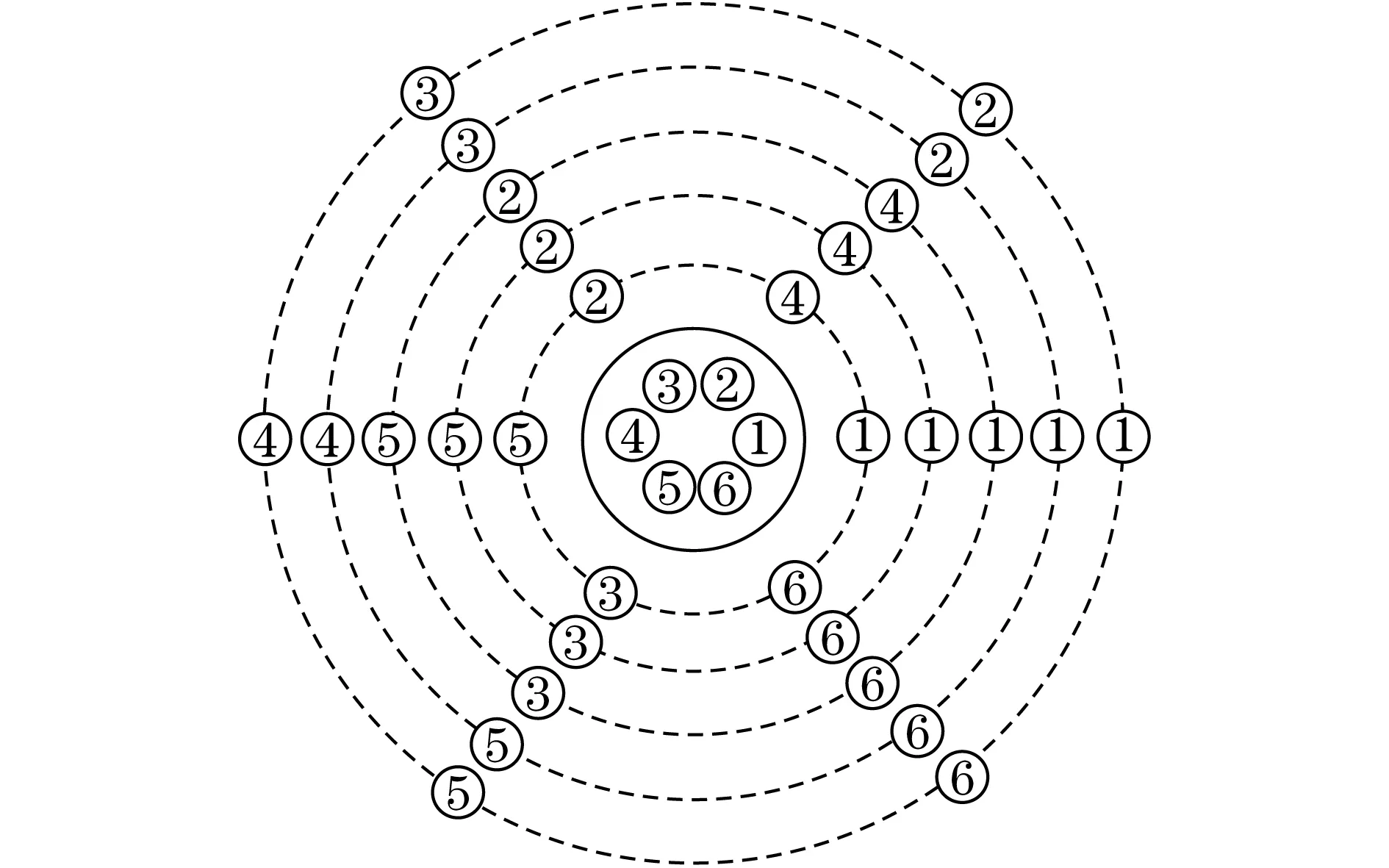

星形拧紧工艺主要分为两步:① 在前3轮预紧过程中,通过增加对角线螺栓的预紧力值,逐步达到目标值的100%;② 以最少两轮的拧紧工序使预紧力值趋于稳定.拧紧工序如图1所示.图2中实线部分为螺栓编号,虚线部分为标记顺序(按照从小到大的顺序进行预紧).

图1 星形拧紧工艺Fig.1 Star tightening process

第1阶段拧紧至预定力矩值的20%~30%,本文取值是预定伦力矩值的25%,螺栓拧紧次序是1—3—5—2—4—6;

第2阶段拧紧至预定力矩值的50%~70%,本文取值是预定伦力矩值的60%,螺栓拧紧次序是1—3—5—2—4—6;

第3阶段拧紧至预定力矩值的100%,螺栓拧紧次序是1—3—5—2—4—6;

第4阶段拧紧至预定力矩值的100%,依据顺时针次序操作,螺栓预紧次序是1—2—3—4—5—6;

第5阶段拧紧至预定力矩值的100%,依据顺时针次序操作,螺栓预紧次序是1—2—3—4—5—6.

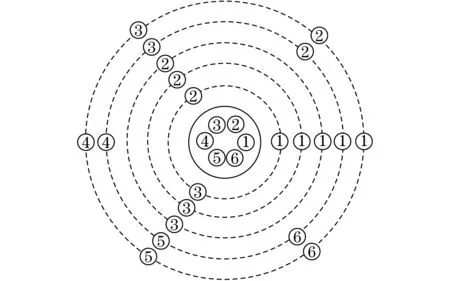

1.2 分块拧紧

这种工艺源于ASME,特点是简单、可靠,因其工作强度低、高装配效率得到了广泛运用.该拧紧方式先通过拧紧3根螺栓,然后按序进行拧紧,这里暂称其为分块拧紧工艺.拧紧次序如图2所示(按照从小到大的顺序进行拧紧).

图2 分块拧紧工艺Fig.2 Block tightening process

第1阶段拧紧至预定力矩值的20%~30%,本文取值是预定伦力矩值的25%,螺栓拧紧次序是1—3—5;

第2阶段拧紧至预定力矩值的50%~70%,本文取值是预定伦力矩值的60%,螺栓拧紧次序是1—3—5;

第3阶段拧紧至预定力矩值的100%,螺栓拧紧次序是1—3—5;

第4阶段拧紧至预定力矩值的100%,依据顺时针次序操作,预紧次序是1—2—3—4—5—6;

第5阶段拧紧至预定力矩值的100%,依据顺时针次序操作,预紧次序是1—2—3—4—5—6.

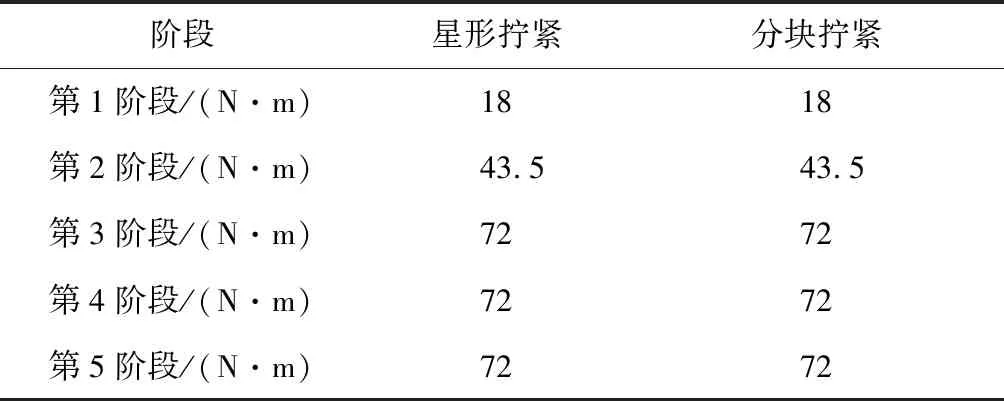

1.3 各轮螺栓预紧力期待值

通过星形拧紧、分块拧紧这两种方法分别进行加载,从相关数据表知道本实验选取的M10螺栓安装的力矩值是72 N·m,各轮所需的预紧力矩值如表1所示.

表1 法兰螺栓各阶段预紧力矩Tab.1 Pre-tightening torque of flangebolt in each stage

2 实验准备

2.1 实验样件

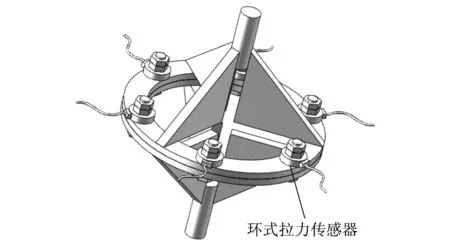

结合吉林引水工程现场施工的TBM原型,本文的实验模型通过相似理论进行缩小重建,模型材质是Q345,螺栓的尺寸是M10螺栓(10.9级).模型结构如图3所示,其实际物体如图4所示.

图3 法兰全装配模型Fig.3 Flange full assembly model

图4 法兰全装配实物Fig.4 Flange full assembly entity

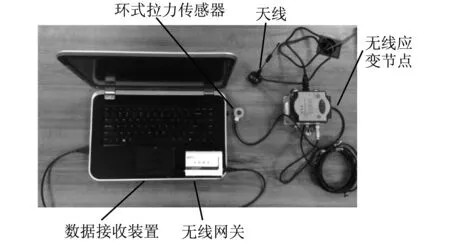

2.2 预紧力测量装置

XITE扭力扳手为本次实验中螺栓拧紧的工具,它的精确度可以达到1%,主要通过MTO传感器(CMK1-10T)对样件加载进行数据收集和精确把控.具体的检测实物如图5所示.

图5 检测系统示意图Fig.5 Schematic diagram of detection system

3 实验结果

在所有螺栓进行加载之前,首先对采集系统进行了清零,利用XITE预置式扭力扳手对所有螺栓按上文讲到的方法进行各阶段的加载.在螺栓预紧实验过程中,各阶段各螺栓的加载情况均进行实验数据的统计,最终得到了加载过程中单个螺栓给其他螺栓预紧带来的影响.具体的实验结果如下.

3.1 星形拧紧工艺的实验结果

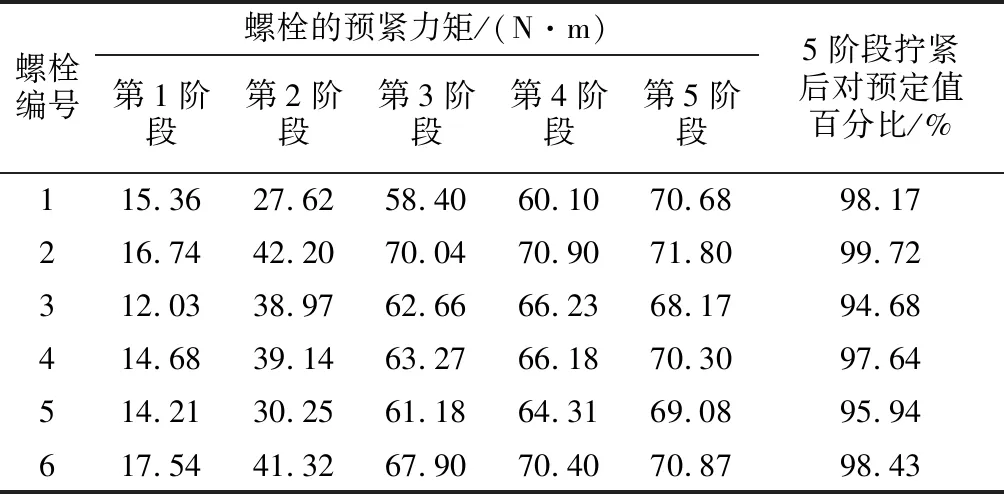

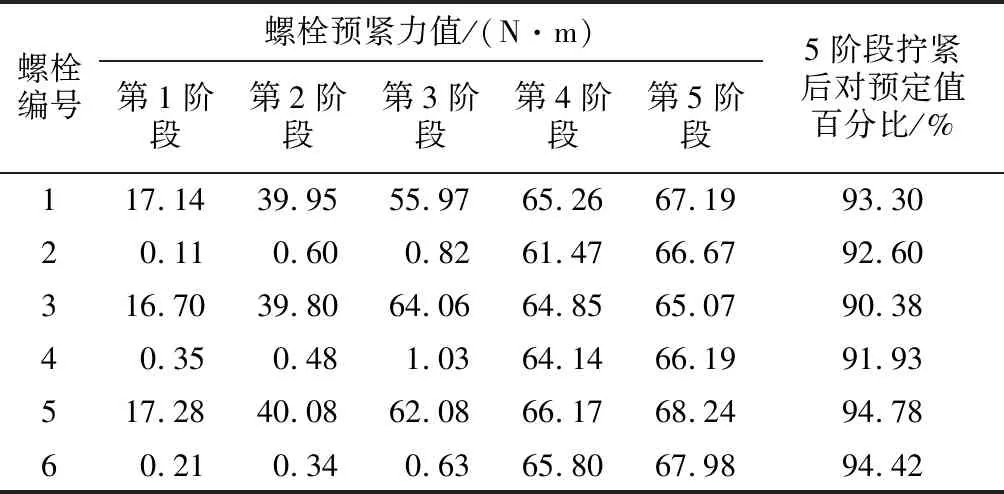

星形拧紧方式下,各阶段螺栓的对应预紧力矩值如表2所示.

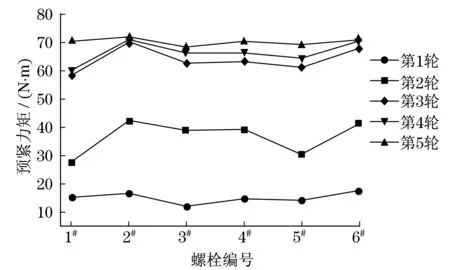

依照表2数据,螺栓经过5个阶段的预紧之后,预紧力矩值均在预定值的95%以上,拧紧的效果良好.对相关数据进行汇总后,螺栓相应阶段的预紧力矩值变化情况如图6所示.

从图6可知:各阶段预紧之后,星形预紧方式对应的编号5#,3#,1#预紧值都较6#,4#,2#的预紧值大,可能预紧次序为1—3—5—2—4—6,在预紧螺栓6#,4#,2#时引起了螺栓5#,3#,1#的预紧力矩值减小,进而出现预紧早的力矩值较预紧晚的力矩值小.在前4阶段的预紧过程中,各个螺栓之间的预紧力矩值差别较大,但在第5阶段预紧之后,所有螺栓的力矩值趋向均匀,大体上均实现了预定值95%之上的要求,所以这种拧紧方法完美地实现了螺栓的预紧标准.但考虑到这种拧紧方式每次都需对每个螺栓进行加载,5个阶段都要加载,导致加载多达30步,给工作人员带来了极大的工作量,因此,仅适合于那些对预紧强度要求极高的场所.

表2 星形拧紧方式下螺栓的力矩值Tab.2 Torque value of bolts in star tightening mode

图6 星形拧紧方式下螺栓各阶段力矩值的变化Fig.6 Variation of torque value of bolts differentstages under star tightening mode

3.2 分块拧紧工艺的实验结果

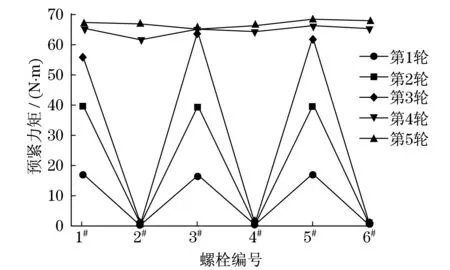

在分块预紧方式下,各阶段加载流程中的力矩值如表3所示.

由表3可知:5个阶段拧紧之后,所有螺栓的力矩值均在预定值的90%~95%.与星形拧紧工艺相比,分块拧紧工艺的预紧力矩值虽略有减小,但是预紧效果也是达到了要求.对结果进行分析后,所有螺栓的预紧力矩值随各个阶段施载的变动如图7所示.

由图7可知:在分块预紧方式中,前3阶段拧紧过程,如果仅拧紧螺栓1#,3#,5#,那么相临近之螺栓2#,4#,6#的力矩值同样会发生微小的变化.在第4阶段预紧力施加过程时,螺栓6#,4#,2#虽都为72 N·m,变动很大,但因在第1、第2、第3阶段中,其他3个螺栓的预紧,对整体而言所有螺栓的力矩值相对均匀,但是螺栓力矩值退变阶段却非常显著,只是预定力矩值的87%.5个阶段拧紧之后,所有螺栓的力矩值趋向均匀,均为预定力矩值的90%,但都处于预定力矩值的95%之下,大体满足了装配过程中的预紧需求.因为在该拧紧方式下,第1、第2、第3阶段不必对螺栓6#,4#,2#进行拧紧,所以它的拧紧数不多,仅有21下,是星形预紧方式70%,使工作人员的工作强度大大减小.因此,分块预紧方式对于预紧强度期待不高的场所很合适.

表3 分块拧紧方式下力矩值Tab.3 Torque value under block tightening mode

图7 分块拧紧方式下力矩值的变化Fig.7 Change of torque value under block tightening mode

4 结论

本文以法兰为研究对象,按照分块预紧、星形预紧的方式分别做了螺栓预紧实验,根据法兰装配过程中螺栓力矩值的变动情况,将这两种拧紧方式的优缺点做了对比,指出了两种方法各自适用的工作场合.从结果可得:星形预紧方式中所有螺栓的力矩值均为预定值的95%之上,预紧效果很好,主要应用场所为那些对预紧需求很高的场所;而对于分块拧紧方式,所有螺栓的预紧力矩值为预定值的90%~95%,其拧紧结果虽没有星形拧紧方式高,但分块预紧的优点主要是操作步数少,仅是星形预紧方式的70%,对于那些对预紧力期望不强烈的场所,可大大减小工作人员的工作强度.