含相变材料热防护结构一体化设计与试验

曹晨宇,王睿星,邢晓冬,宋宏伟,黄晨光

(1. 哈尔滨工程大学机电工程学院,哈尔滨 150001;2. 中国科学院力学研究所流固耦合系统力学重点试验室,北京 100190)

0 引 言

高超声速飞行器在整个再入返回过程中空域跨度大、马赫数高、气动特性变化剧烈、热环境恶劣,因此设计时除满足常规的承载性能外,还需要考虑气动外形、防热等功能需求。目前,传统的高超声速飞行器结构系统采用冷、热分开式的设计方案,其热结构起到了对高温热流的隔离作用[1],但其承载性能不足;冷结构起到承担飞行器载荷的作用,但其隔热能力差。可以看出,冷、热结构仅实现了单一的承载或隔热功能,结构效率低,不利于飞行器的精细化发展趋势。随着航空航天设计理念的不断发展,热防护结构正在向“隔热/承载多功能一体化”方向发展。一体化热防护结构(Integrated thermal protection system, ITPS)[2]将飞行器的承力结构与热防护结构进行一体化设计,使得热防护结构在防热的同时还能够担任承力结构,这种设计可以很大程度上满足飞行器轻量化的设计要求,并增加机身内部有效使用空间,极具发展潜力。

目前,已经发展出了多种ITPS结构形式,已有众多文献报道了针对其热/力学性能[3]、各类优化方法[4]、制备技术[5]、不确定分析[6]等方面的详细研究。各ITPS方案可分为两类:(1) NASA提出的波纹隔热夹芯方案[7];(2) ESA提出的C/SiC隔热夹芯方案[8]。波纹夹芯一体化热防护结构突破了传统的冷、热分开设计思路,在承受气动热载的同时起到支撑结构的作用,使飞行器的有效容积大幅度增加[9]。加之波纹夹芯结构具有构型简单、可设计性强等优点,该方案已成为一体化热防护系统的主流方案。然而,波纹夹芯ITPS结构上、下面板间腹板材料的热导率较高,与周围隔热材料存在不匹配性,这导致了热短路现象的产生[10]。这降低了一体化热防护结构的隔热能力,造成了底板温度过高,或使得一体化热防护系统过于臃肿而降低了飞行器内部的有效空间。

针对波纹夹芯ITPS的热短路现象国内外研究人员已经做了大量的设计工作,主要包括NASA Langley Research Center提出镂空腹板加筋方案[11],Material Research&Design团队在腹板上增加减重孔的方案[12],大连理工王琦等提出仿生ITPS方案[13]等。但是这些方案存在加工工艺不成熟或设计结构过于复杂的问题,并不适合工程实际应用。哈工大杨强等针对一体化热防护系统的各方案采用模糊决策手段综合考虑结构、设计、工艺、材料多方面因素进行了综合效能评价,得出了原波纹夹心方案相对镂空、减重孔等方案评价更优的结论[14]。

实际上,对于ITPS隔热性能有较大影响的分别是ITPS结构的导热能力和储热能力。针对热桥现象,传统优化方案都是从降低腹板附近的热流传导速率的角度出发再对其承载性能进行验证。额外设计所带来设计工艺复杂性和对腹板结构的影响[14],与其隔热/承载一体化的设计理念部分相悖。目前,储热技术按储热方式可分为三种:显热储热、潜热储热以及化学反应储热[15]。显热储热依靠材料的热容,化学反应储热依靠化学反应的能量变化,但化学反应较难控制,而潜热储热依靠物质的相态变化,其潜热热容大、方便可控,是储热方式的最优方案。因此,将自温控相变材料引入到一体化热防护系统可为高超声速飞行器多功能热防护方案设计提供一种新思路。

本文利用相变材料(Phase change materials, PCM)相变潜热大、比热容高等优点,从提高ITPS储热能力角度出发,设计了一种含相变材料的ITPS结构(PCM-ITPS)。由于传统相变材料在相变过程会发生固-液相态转换,其材料密封问题一直限制着相变材料在热防护系统中的应用,为此本文研制了一种新型含复合定形相变材料的ITPS结构。其中,复合定形相变材料以多孔材料为基体,通过多孔基体微观结构的毛细作用吸附相变材料,解决了相变材料使用过程中的泄漏问题。在此基础上,研制PCM-ITPS试件,对试件的可靠性及隔热性能进行了试验考量,证明了PCM-ITPS方案的可行性与优越性。在试验验证PCM-ITPS可行性后,本文根据某具体飞行器的再入段飞行环境,对PCM-ITPS进行了优化设计,优化后的PCM-ITPS结构满足飞行器轻质化、高容积的设计要求。

1 PCM-ITPS结构方案设计

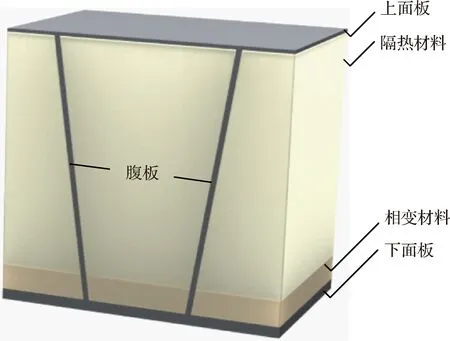

PCM-ITPS利用波纹夹芯结构内部的大量空间,填充包含复合相变材料和隔热材料的新型隔热夹芯,本文提出的PCM-ITPS具体方案如图1所示。其中,隔热材料和相变材料填充于上、下面板间,相变材料由于使用温度相对较低,位于下面板处。

为对比研究PCM-ITPS的隔热特性,本文分别建立了传统ITPS模型与新型PCM-ITPS模型。其中,上下面板以及腹板承力结构采用金属材料,传统ITPS面板间填充气凝胶隔热材料[16],而PCM-ITPS面板间填充气凝胶和复合相变材料。各模型尺寸参数见表1;本文中各材料物性见表2,并考虑各参数会随材料温度产生变化,隔热材料与相变材料质地较软不能作为承力结构,故不考虑承载性能。

图1 PCM-ITPS结构示意图

填充相变材料为基于石蜡的复合相变材料,其相变温度为Tm=70 ℃,相变潜热Hq=189 600 J/kg。

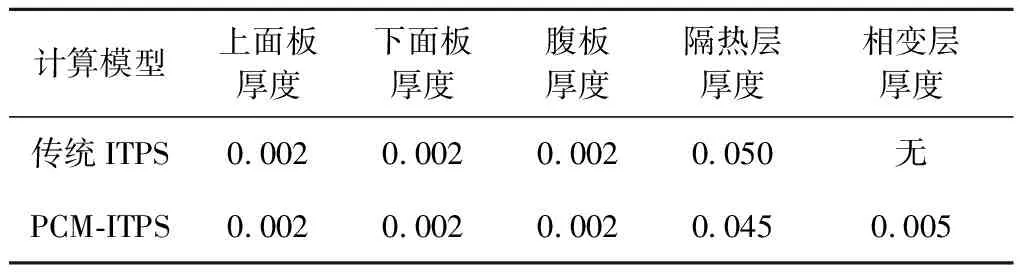

表1 传统ITPS和PCM-ITPS结构尺寸参数Table 1 Initial structure parameters of ITPS and PCM-ITPS (m)

表2 各材料物性参数Table 2 Material properties of all materials

2 PCM-ITPS隔热性能研究

2.1 传热分析计算条件

在进行瞬态温度场仿真分析时,分别在两种ITPS结构的上面板施加壁面热流以便模拟高超声速飞行器在飞行过程中承受的气动热载[17],热流密度为50 kW/m2。计算模型取模型单胞对称胞元。热流加载700 s,为得出底板最高温度进行了额外时长的计算。在计算中做出如下合理假设以简化分析:

1)忽略不同材料接触面的接触热阻;

2)下面板底部为绝热边界条件;

3)忽略隔热层内部的对流换热和热辐射;

4)结构初始温度与环境温度设为20 ℃;

5)上面板外表面辐射发射率设为0.85。

实际上,边界条件设为绝热是相对保守的,因为热防护系统底部通常是飞行器的舱室,在传热过程中可以视为一个巨大的热沉。传热计算采用ABAQUS有限元软件,网格类型为DC2D4,网格数量为13 700个。传热计算基于式(1)的二维傅里叶热传导控制方程,相变过程采用热焓的数值计算方法,焓的控制方程为式(2),在传热过程中将焓值与温度对应,其温度与焓值的具体关系式为式(3),三式共同建立起含相变反应的传热基本方程组。

(1)

式中:c为比热容,T为温度,t为时间,λr为热导率。

(2)

(3)

复合定型相变材料存在强毛细作用与表面张力作用使得即使材料使用温度高于相变材料的熔化温度,它也能保持相同的固态形式不变且热膨胀率较小,本文忽略其密度变化。相变材料与基体并没有形成新的物质,但这种复合相变材料结合了传统相变材料的高潜热与基体材料较强的导热这两方面的特性。研究指出其相变潜热取决于其所含的相变材料比例与种类,热导率仅由基体的热传导能力决定,相变过程对复合材料的热导率基本无影响[18]。相变材料只对潜热和比热容影响较大,但由于石蜡固液两态比热容相差较小,且基体一直为固态,研究曾实验验证复合体相变前后的比热容变化不大[19],本文假设相变反应前后的比热容无突变。复合定型相变材料多次循环后仍有优秀的稳定性。

ITPS上面板为第二类边界条件并考虑表面热辐射效应,其边界条件方程为:

(4)

式中:q为热流密度,ε为发射率,Tw为壁面温度,T0为环境温度,σs为Stefan-Boltzmann常数,取为5.67×10-8W/(m2·K4)。

2.2 瞬态传热数值模拟结果

图2给出了热流加载700 s时温度对比云图,其左半部分为ITPS温度云图,右半部分为PCM-ITPS温度云图。图中在ITPS中的腹板周围其等温线呈现下凸状,说明了腹板的热短路效应明显,在PCM-ITPS中,添加相变材料后可以看出底面附近等温线温度更低且更为平缓,说明了相变材料对热短路现象所引入的过量热载具有改善吸收作用。

图2 700 s时传统ITPS和PCM-ITPS结构温度对比云图

图3给出了ITPS和PCM-ITPS结构底面温度变化历程图。通过对比可知,在加入相变材料后,底面温度明显降低,在热流加载段,底面最高温度由195 ℃下降到135 ℃,在无热流加载段,底面最高温度由270 ℃下降到185 ℃。此外,PCM-ITPS底面温升速率也要明显低于传统ITPS,这也能说明PCM-ITPS的隔热性能在整个飞行过程中均优于传统ITPS结构。

图3 传统ITPS和PCM-ITPS底面温度变化历程曲线

图4为PCM-ITPS结构内部不同位置点的温度变化曲线,发现PCM-ITPS结构可吸收热短路效应带来的过量热载。图中可以看出,相变材料在70 ℃左右时相变材料发生相变反应其温升曲线平缓,相变反应完成后相变材料与底板温度趋于一致。

2.3 相变材料厚度对隔热性能的影响

建立不同厚度相变材料的PCM-ITPS模型,厚度分别为3、5和7 mm。探究不同厚度相变材料对PCM-ITPS隔热性能的影响规律。

图5为不同相变材料厚度下PCM-ITPS底面温度的对比图。通过对比结果发现,随着相变材料的厚度增加,PCM-ITPS结构的隔热性能增强。另外,通过对比可知,厚度5 mm变化至7 mm的温度下降值略低于从3 mm变化至5 mm的温度下降值,其原因是增厚相变层后无法完全相变。在设计时应合理优化,发挥相变高储能优点,以免浪费隔热性能。

2.4 PCM-ITPS隔热性能试验验证

为了检验PCM-ITPS的隔热性能,本文设计了PCM-ITPS的隔热性能试验验证方案。本试验方案中以304奥氏体不锈钢作为承载结构材料、复合气凝胶隔热毡作为隔热材料,将膨胀石墨与相变材料进行混合制成复合定形相变材料,填充成PCM-ITPS试件,制备成型的试件见图6。

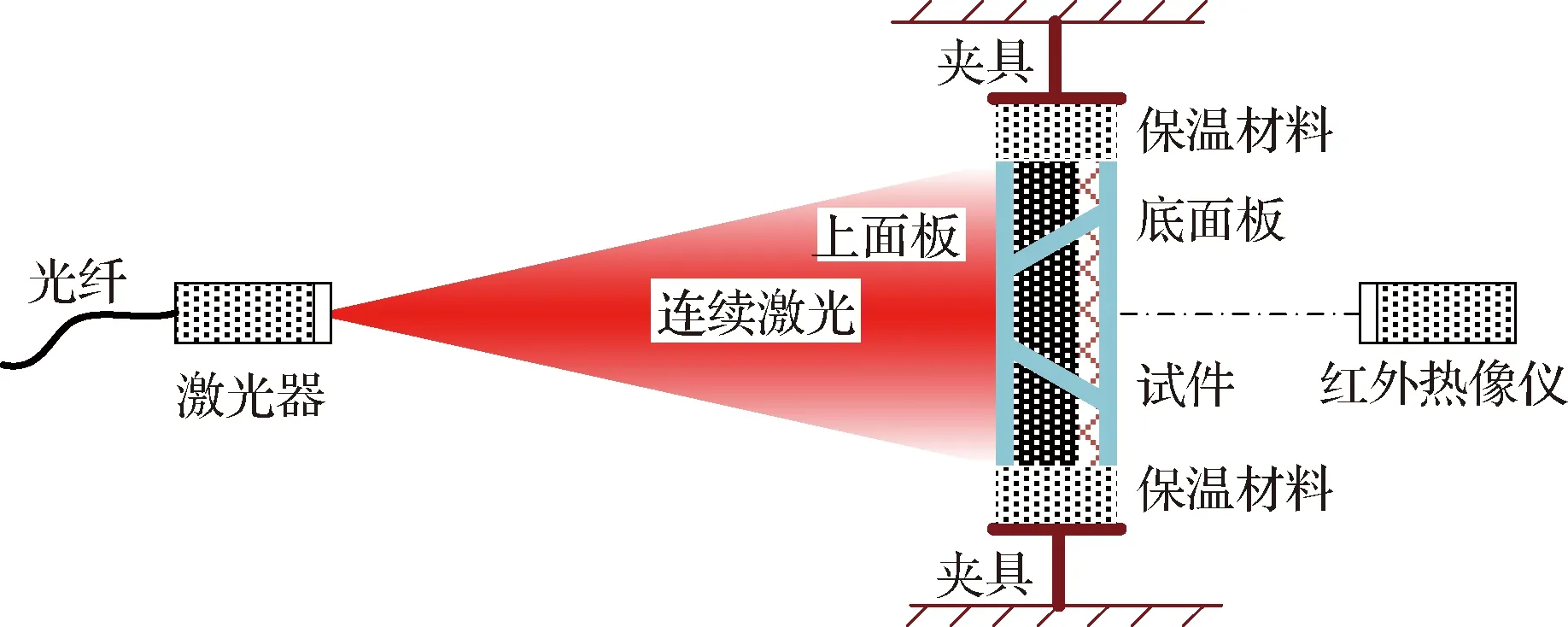

隔热性能试验方案中采用YLS-2000型激光器作为热源,其相比炉式加热方式更符合热防护系统单面受热的实际情况,且激光器输入热流大小更易控制。利用FILR红外热像仪记录试件底板的温度响应。其试验装置示意图见图7。使用夹具的目的是为了固定试验试件及防止激光泄出。在设计时为消除夹具热沉效应的影响,在试件周围以及底板与夹具接触位置铺设隔热毡将附加热沉的影响最小化。

图7 试验装置示意图

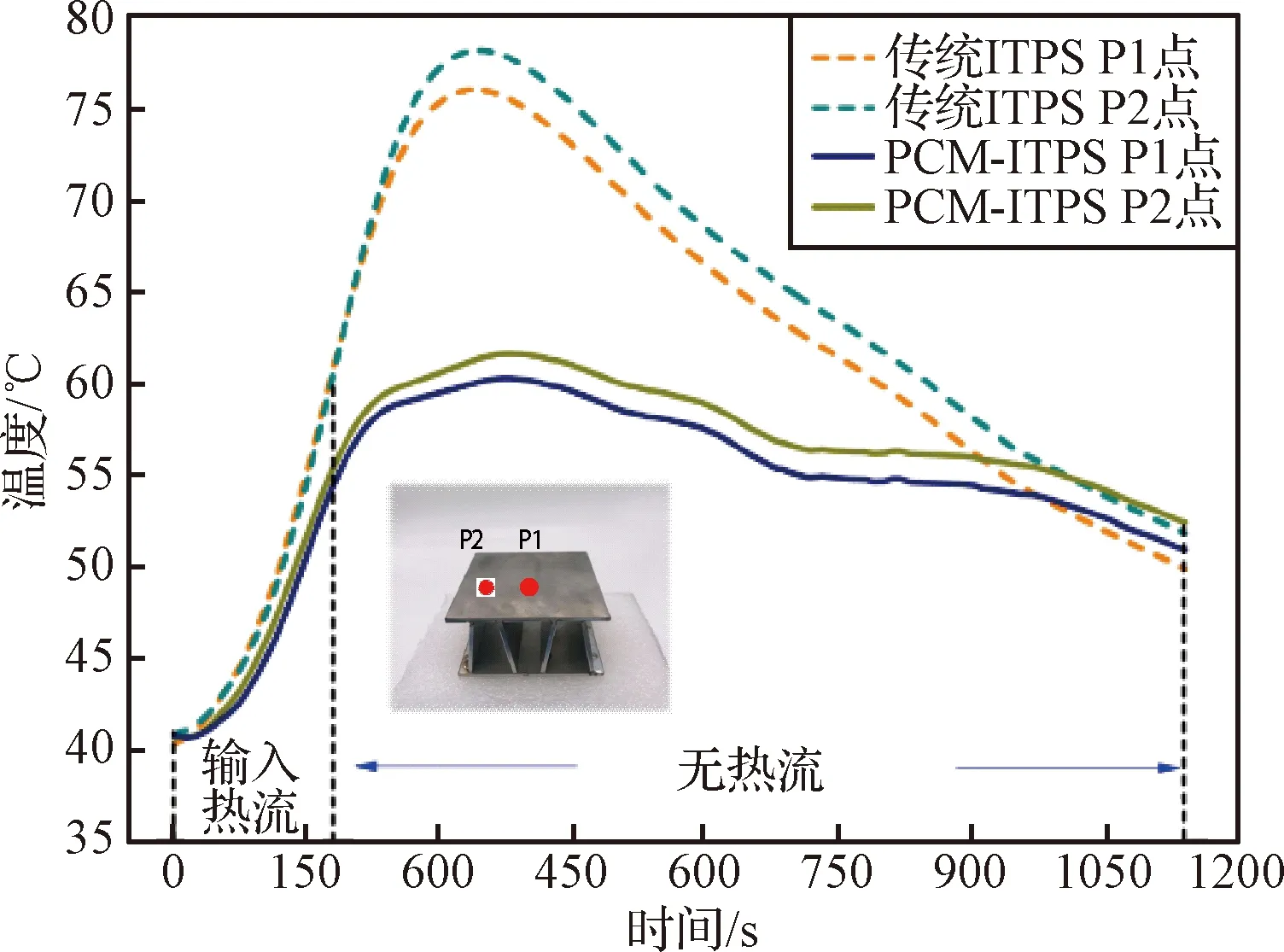

试验中分别准备PCM-ITPS与ITPS两组试件,在两组试件顶板辐照相同时间与功率密度的激光,通过红外热像仪观察其底板温度历程。在试验中调节YLS-2000连续型激光器的功率密度为10 kW/m2,作用时间为180 s。在试验完成激光热源加载后,保持试件静置16 min,最终将测得的两组试件的底板温度绘制成温升曲线图,其温度响应曲线见图8。

图8 试验测得各点处温度变化曲线

通过下面板温度响应曲线图可以看出,PCM-ITPS的防隔热性能明显优于传统ITPS结构。其中,其底板热桥点P2处最高温度由77.9 ℃下降至62.0 ℃,降幅达20.7%,且试验测得的温度与数值计算的温度趋势相同,这证明了传热模型与试验的正确性,试验验证了其隔热性能与设计方案的可靠性。

3 PCM-ITPS承载性能分析

ITPS兼具的承载性能会对其防隔热效果存在制约,现针对PCM-ITPS的承载性能进行分析。

3.1 PCM-ITPS承载性能计算模型

高超声速飞行器的热防护系统在飞行过程会受到严酷气动热载,这导致PCM-ITPS结构由于热不匹配性产生了应力集中与变形。在飞行器飞行过程中,飞行器表面过大的局部变形会导致其气动热载剧烈恶化,故应该对其变形进行约束。

在有限元仿真中,采用ABAQUS有限元软件进行数值计算,其网格类型为C3D8R,网格数量为84 360个。在计算中根据实际条件确定边界条件,是分析计算的关键所在,建立计算模型及网格划分示意图见图9。高超声速飞行器热防护系统通常与舱室通过螺栓相连[7],其实际使用连接情况的示意图附加在图9中。计算模型为四分之一对称模型,模型标红的单胞部分为本论文中采用的四分之一计算模型。其中A、B、C、D分别为模型周围四个面,由于A、B为实际边界通常与舱壁相连,故限制A、B两边底板的Y方向的移动和X、Z方向的转动,A、B面的顶板只限制其转动。(以机械方式相连,故A、B两边的下面板Y方向被限制位移,A、B两边的上面板没有机械连接,位移不受限制)。而C、D面为对称边界条件,限制C面底板与顶板X方向的移动,限制D面底板与顶板Z方向的移动。承载计算中使用的本构关系为式(5)。

图9 计算模型边界条件及网格划分示意图

(5)

式中:εx,εy,εz为热应变,γxy,γyz,γzx为剪应变,u,v,z为位移分量;σx,σy,σz为热应力,α为线膨胀系数,ΔT为两时刻的温度差,E为弹性模量,μ为泊松比(304不锈钢μ=0.25)。

3.2 数值模拟结果

本文采取顺序热力计算的方法对PCM-ITPS结构进行分析,在整个计算时长中选取结构温差最大时刻,此时由于温度场分布的不均匀性,PCM-ITPS承力性能受温度影响最大。

图10为所给数值模拟出的Mises应力与位移云图,从结构变形角度分析,计算结果合理可靠,PCM-ITPS结构顶板温度高,材料的热膨胀较大,而整个结构的底板被固定在机身结构上,导致位移主要发生在结构的厚度方向,由于下面板受到约束,最大Mises应力出现的位置在腹板的下边缘处,最大位移出现在上面板,其最大Mises应力为250 MPa,其最大位移为0.99 mm。

图10 有限元模拟的位移场与Mises应力结果图

在针对一体化热防护结构设计时,考虑到其使用条件,结构腹板的屈曲特征是该结构设计的考量方面之一。哈工大解维华等人针对此结构的屈曲特征进行了大量分析和试验,得出了上下面板不会发生屈曲的结论,讨论了腹板尺寸会影响其屈曲特征值的规律[5],本文采用相同的研究方法对结构的屈曲特征值进行计算,故不在此赘述。

4 PCM-ITPS参数化建模分析与优化设计

当采用PCM-ITPS作为可重复使用发射式飞行器Reusable Launch Vehicles (RLV)的热防护结构时,一般来说,PCM-ITPS厚度越大,隔热能力越强;但另一方面,厚度加大带来的结构质量增加既降低了飞行器的总体性能,又增大了飞行器的发射成本。在PCM-ITPS设计过程中应该同时考虑防隔热与承载性能的要求,由于一体化热防护系统的结构参数对防隔热与承载性能存在相互影响,二者分开的设计理念并不能得出最优的设计方案。针对PCM-ITPS结构应统筹考虑各个设计变量,协调找到一个可行的解决方案。因此,对PCM-ITPS进行尺寸优化设计以获取合适结构尺寸参数具有重要意义。

4.1 基于ABAQUS/Python的PCM-ITPS有限元模型

对PCM-ITPS进行设计时,由于其涉及传热及承载两方面内容,需要对大量不同设计尺寸建立模型和分析,此时采用参数化建模的手段可实现PCM-ITPS自动优化设计的功能。本文基于Python语言实现PCM-ITPS隔热/承载的参数化建模分析。优化以PCM-ITPS的性能需求为约束条件进行结构的轻量化设计,需满足的约束条件包括以下几方面。

1)高超声速飞行器热防护系统一般要求底面最高温度不超过150 ℃以保证舱内设备安全;

2)要求相变材料的最高温度小于相变材料的最高使用温度以保证相变材料不发生分解;

3)结构最大Mises应力小于极限值156 MPa(安全系数取为2);

4)结构最大位移小于极限值3 mm[7];

5)结构腹板屈曲特征值大于1.25[7]。

基于此,PCM-ITPS优化模型的数学表达式为:

(6)

式中:H为胞元厚度,h为相变层厚度,tf为腹板宽度,ht为顶板厚度,hb为底板厚度,θ为腹板角度,M为胞元质量,Tb为底面最高温度,Tx为相变层最高温度,λq为屈曲特征值,max代表最大值,min代表最小值。ITPS优化参数中无h、Tx。

4.2 基于多岛遗传算法(MIGA)的PCM-ITPS结构优化设计

为实现PCM-ITPS的高效优化设计,引入多岛遗传算法(Multi-Island Genetic Algorithm, MIGA)对优化模型进行求解,进行遗传操作[20]。基于MIGA的PCM-ITPS优化设计具体流程如图11所示。

图11 基于MIGA算法的PCM-ITPS优化设计流程图

本文将设计流程、优化算法等组织到统一的框架中,自动运行仿真软件,完成“分析—优化”整个流程,使整个设计流程实现全数字化和全自动化。PCM-ITPS的具体优化流程如下:

1)从Python前处理脚本文件中提取设计参数并输出;

2)从Python后处理脚本生成的响应结果文件中读取出PCM-ITPS单胞质量及设计响应值等信息并输出;

3)选取MIGA优化算法进行迭代计算,通过多次迭代直到得到满足约束条件下目标函数的最优解,从而设计出满足隔热与承载要求的轻质PCM-ITPS结构。

4.3 考虑RLV再入段环境的PCM-ITPS结构优化设计

根据文献[7]给出的RLV再入段热环境进行PCM-ITPS优化设计。取飞行器x=827 inches位置处的热流为输入热载,其热流密度变化历程见图12,2175 s后RLV飞行器降落地面。

图12 飞行器再入段飞行器热流密度变化历程曲线[7]

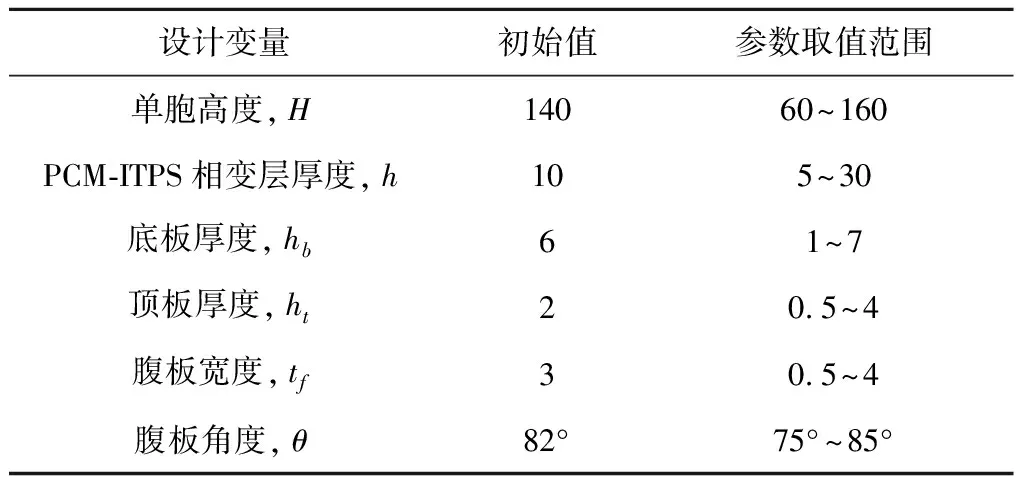

PCM-ITPS设计变量取值及范围见表3;该模型承力结构采用Ti-6Al-4V,μ=0.31,材料性质见表2。

表3 设计变量初始值与取值范围Table 3 Initial value and range of design variables (mm)

4.4 RLV再入段PCM-ITPS优化结果分析

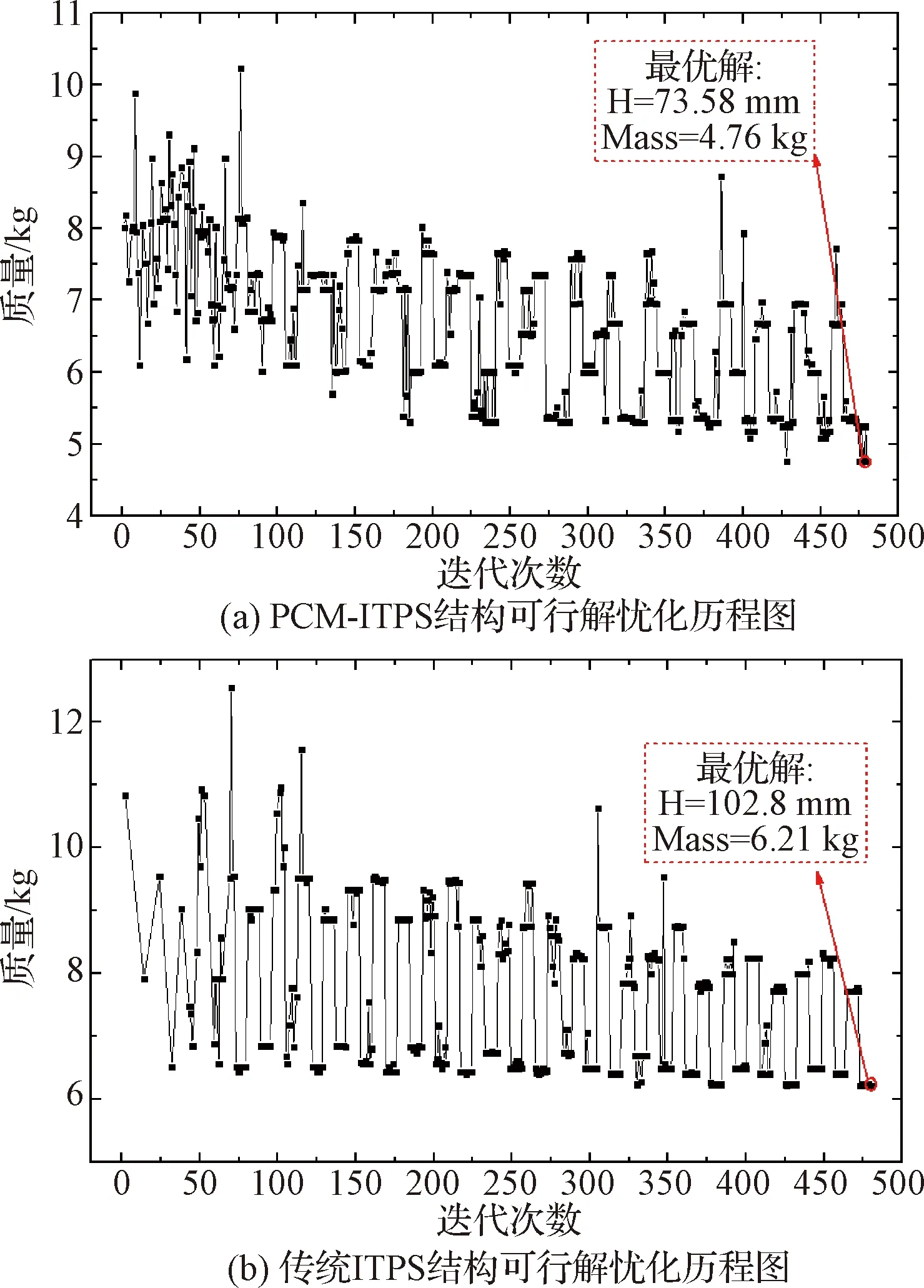

图13为可行解优化历程图,PCM-ITPS具有多个设计变量,在迭代一定次数后模型波动减小,模型靠近使得目标最小化的区域,最终求出最优解。

图13 PCM-ITPS与ITPS结构优化历程图

通过比较,可发现优化后的PCM-ITPS结构相比ITPS结构质量和厚度分别下降了23.35%和20.83%。可以看出传统ITPS在优化后其承重性能接近约束范围但其底板最高温度并未趋近于其上限值,这也验证了传统一体化热防护系统在设计过程中防热能力与承载性能相互制约的设计矛盾。而PCM-ITPS的Mises应力相对较小,其材料的隔热性能得到充分利用,证明了PCM-ITPS在隔热/承载功能的一体化优势。值得注意的是,相变材料虽不承力,但对其承力结构的优化结果产生了较大影响。

表4 不同模型优化结果Table 4 Optimization results for different models

这是由于PCM-ITPS结构中含有相变材料,可以增强结构的储热能力,从而提升PCM-ITPS结构的隔热效果。可以看出,PCM-ITPS结构从减重和增加飞行器有效空间方面都要优于传统ITPS结构。

5 结 论

本文设计了一种新型PCM-ITPS结构,通过数值计算分析了PCM-ITPS隔热与承载特性,探讨了设计参数对底面最高温度的影响规律,并对PCM-ITPS这一方案进行了试件制备与试验验证;在此基础上,根据具体飞行环境对PCM-ITPS进行全局优化设计,为这一新型ITPS方案的应用提供理论支撑。设计及试验过程中总结出的主要规律包括:

1) 填充相变材料将提升ITPS隔热性能,并能有效地吸收由腹板结构产生热短路效应所带来的过量热载。

2) PCM-ITPS结构中,结构的各个设计变量与其隔热、承载性能密切相关,而其隔热与承载性能往往相互制约,故针对PCM-ITPS搭建一套根据具体环境自动迭代的优化设计流程,这不仅是热防护系统隔热与承载功能的一体化,也是其设计理念一体化的体现。

综上所述,本文提出的PCM-ITPS结构相比于传统ITPS结构具有更加优异的性能。该一体化热防护结构实现了热防护系统轻质、高容积率、多功能、可重复使用的设计趋势,适用于飞行器大面积热防护,具有一定理论与工程价值。