Fe对Al-10Si合金微观组织和摩擦性能的影响*

胡治流,黄惠毅,唐 鹏,农 登

1.广西大学资源环境与材料学院,广西 南宁530004;2. 广西有色金属及特色材料加工重点实验室,广西 南宁 530004; 3. 广东省材料与加工研究所,广东 广州 510650

铝硅合金有很好的铸造性能,且强度高、热膨胀系数小、抗疲劳性能好,在汽车、航空航天等工业生产中被广泛应用[1].Al-10Si合金接近共晶铝硅合金,其合金组织主要为粒状、条状和树枝状,力学性能不高,因此,需要进一步改善其微观组织形态[2].Fe是再生铝硅合金中最常见的杂质元素,这是由于在合金重新回收过程中分拣不当,及熔炼过程中增铁等因素造成再生铝中Fe含量增多,且Fe在铝中的固溶度很低,常以第二相的形式存在[3].

在Al-Si-Fe铸造合金中,Fe可与Al,Si等元素形成多元富铁化合物.根据其富铁化合物形态,大致可以分为两类,即α-Fe(常以Al8Fe2Si相表示)和β-Fe(常以Al5FeSi相表示)[4-6].其中α-Fe为汉字状,对合金性能影响较小;β-Fe为长针状,会割裂基体,从而影响合金的拉伸性能[7].相对于拉伸性能,铝硅合金中铁相形貌对磨损性能影响的研究较少.吴桃泉[8]等研究了Mg2Si/富铁A356再生铝基复合材料的组织及耐磨性.当铁含量较高(>5.5%)时,以磨粒磨损为主;当铁含量较低(<2.2%)时,主要是粘着磨损.管红艳[9]等研究发现,适量的Fe含量可细化铝青铜合金的组织;当Fe质量分数为4%时,高铝青铜合金具有较好的耐磨性.目前,关于β-Fe相在不同加载条件下对铝硅合金摩擦磨损性能的影响并没有系统的研究,且鲜有报道.鉴于此,本文以Al-10Si铝合金为基体,通过添加不同含量的Fe元素,系统研究了Fe含量对Al-10Si-xFe型铝合金组织和摩擦磨损性能的影响,为以后研发耐磨Al-10Si合金及探索其磨损机制提供参考.

1 试样制备与测试

试验中以Al-10Si铝合金为基体材料,采用市售铁剂(Al-75%Fe),按照Al-10Si-xFe(质量百分比x=0,0.2,0.5,1.0,1.5,2.0)的成分制备试样,实际成分列于表1.采用传统工艺熔炼制备试样,在功率为7.5 kW的石墨坩埚电阻炉中将Al-10Si合金加热至熔化,然后加覆盖剂,保温10 min扒渣,再升温至(750±5)℃,均匀加入适量的铁剂,搅拌并保温20 min,加精练剂,静置10 min.待合金熔体温度降至(720±5)℃时,将熔体分别浇注入200℃预热的Φ25 mm×150mm金属模具和标准磨损试样金属型模具中,冷却凝固制成试样.

试样经切割、磨平、研磨抛光后,用0.5% HF水溶液腐蚀制得金相试样.采用德国蔡司Observer A1m金相显微镜和扫描电镜(SEM,Hitachi TM4000PLus)观察合金的微观组织.通过能量色散光谱仪(EDS)检测相的元素组成,并用X射线衍射仪(XRD,Rigaku D/Max 2500v/pv)进行物相分析.采用MM-2000型万能摩擦磨损试验机测定试样磨损性能和摩擦系数,摩擦试样尺寸为30mm×7mm×8mm,摩擦副为用45号钢制成的外径40 mm、内径20 mm、厚度15 mm的圆环,试验中选取转速为200 r/min,载荷分别为100,200,300 N,时长为20 min.

表1 Al-10Si-xFe合金的化学成分

2 试验结果与分析

2.1 Fe对Al-10Si 合金微观组织的影响

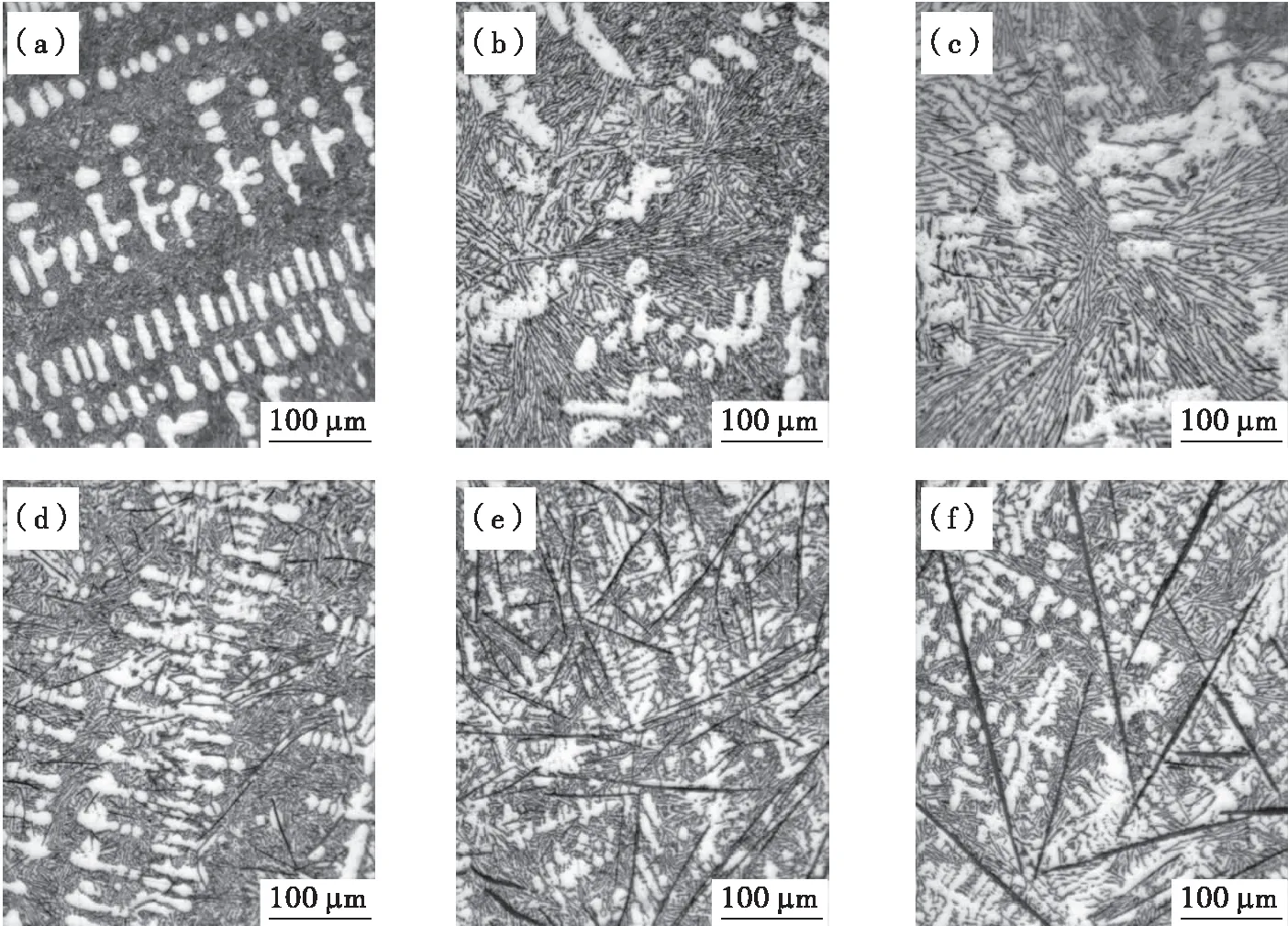

图1为不同铁含量的Al-10Si铸造合金的金相组织图.从图1(a)可以发现,Al-10Si合金中α-Al相排列整齐,呈明显的数枝晶状结构.随铁含量增加,α-Al相的排列趋于无序,且加铁后的组织出现了明显的针状β-Fe相形貌.当铁含量较低时,图1(b)和图1(c)显示,β-Fe相呈细针状.当铁质量分数达1.0%时,出现颜色较黑的粗大的长针状相,但其基体针状Si相变得更细 [图1(d)].当铁质量分数达到1.5%时,长针状相变得异常粗大,β-Fe相呈密集交错分布,其β-Fe相交叉生长形成一个“针状网”[图1(e)].当铁质量分数达到2.0%时,出现更粗更长的长针状β-Fe相,其基体Si相也开始变得粗大[图1(f)].

图2为Al-10Si-xFe合金高倍扫描电镜图,其中图2(a)未加铁,图2(b)添加质量分数1.5%Fe.图2(a)Al-10Si合金中A点为α-Al,基体较纯净,为共晶硅相.图2(b)Al-10Si-1.5Fe合金中A点为针状β-Fe相,B点为骨骼状α-Fe相,C点为块状初生硅相.

图1 不同Fe含量的Al-10Si铸造合金的金相组织Fig.1 The microstructure of Al-10Si cast alloy with different Fe content(a)未加Fe;(b) w(Fe)=0.2%;(c) w(Fe)=0.5%;(d) w(Fe)=1.0%;(e) w(Fe)=1.5%;(f) w(Fe)=2.0%

图 2 未加铁与加铁Al-10Si合金的SEM图Fig.2 SEM image of Al-10Si alloy with and without Fe(a)未加Fe;(b)w(Fe)=1.5%

图3为Al-10Si和Al-10Si-1.5Fe合金的XRD图谱.图3(a)显示Al-10Si合金主要是α-Al相和共晶Al3.21Si0.47相.图3(b)显示,Al-10Si-1.5Fe合金中出现了图2(b)中点C的块状初生Si相和Al0.7Fe3Si0.3的β-Fe相,并没有出现α-Fe相.

图3 Al-10Si合金和Al-10Si-1.5Fe合金的XRD图谱 Fig.3 XRD pattern of Al-10Si and Al-10Si-1.5Fe alloy (a)Al-10Si;(b)Al-10Si-1.5Fe

2.2 Fe含量对Al-10Si合金磨损性能的影响

图4为Al-10Si-xFe合金摩擦磨损试样分别在100,200,300 N干摩擦的条件下,磨损20 min后磨损质量和平均摩擦系数的变化趋势.由图4(a)可见,在低载荷(100 N)时,随Fe添加量增加,试样的磨损质量波动较小,即在此条件下Fe对材料的磨损性能影响很小,且相对磨损质量也较低.在中载荷(200 N)时,铁添加Fe质量分数在0~1.5%递增时,磨损质量逐渐加大,并在Fe质量分数为1.5%时达到最大值.当Fe质量分数超过1.5%时,磨损质量减少.在高载荷(300 N)时,未加铁的Al-10Si合金磨损质量很大,但随着Fe添加量增加,试样的磨损质量逐渐减小,且减幅较大;在Fe质量分数为1.5%时磨损质量达到最低;当Fe质量分数超过1.5%时,磨损质量又开始增加,即在此条件下Fe含量对材料的磨损影响较大.这说明载荷越大,合金的磨损质量就越多;在Al-10Si合金中加入一定量的Fe元素,可减少合金的磨损质量.由图4(b)可见,在载荷较低(100 N)的条件下,Al-10Si-xFe合金的摩擦系数维持在0.35~0.45之间,铁元素的添加量对其影响不大.在载荷为200 N的条件下,当铁添加量较低时,摩擦系数低于0.1;随铁添加量增加,合金的摩擦系数增加,当Fe质量分数为1.5%时摩擦系数达最高值,之后又开始下降.在载荷为300 N的条件下,Al-10Si-xFe合金的摩擦系数均低于0.05,铁添加量对其影响不大.这说明Al-10Si-xFe 合金不适宜用作高载荷下的耐磨材料.

图4 不同Fe含量对Al-10Si合金磨损质量和摩擦系数的影响Fig.4 Effect of different Fe content on wear loss and friction coefficient of Al-10Si alloy

为进一步分析载荷对Al-10Si-xFe合金性能的影响,现对Al-10Si-1.5Fe合金在不同载荷下的即时摩擦系数进行分析.考虑前180 s处于磨合阶段,我们只对正常磨损后产生的数据进行统计分析,如图5所示.由图5(a)可知,当载荷较低时,Al-10Si-1.5Fe合金在前600 s具有较高的摩擦系数,摩擦效果较好;在磨损900 s后,其摩擦系数仍可保持在0.2以上.由图5(b)可知,当载荷增至200 N时,合金在前200 s的摩擦系数较高,随时间延长摩擦系数下降幅度较大,在500 s时摩擦系数接近0.2,此后摩擦系数甚至低于0.1.由图5(c)可知,在300 N高载荷时, Al-10Si-1.5Fe合金几乎不能产生有效的摩擦,其摩擦系数低于0.03,几乎起不到有效的摩擦作用.

图 5 Al-10Si-1.5Fe合金在不同载荷下的即时摩擦系数 Fig.5 Instant friction coefficient of Al-10Si-1.5Fe alloy under different loads

3 分析讨论

3.1 Fe元素对合金组织及摩擦磨损性能的影响

在低载荷(100 N)摩擦磨损的条件下,Al-10Si合金的微观组织为非平衡组织,合金强度较高,随着Fe含量增加磨损质量变化不大,说明合金的组织足以抵抗合金在低载荷下的磨损,Fe元素的含量对低载荷摩擦磨损条件下的磨损作用不明显.在中载荷(200N)摩擦磨损的条件下,随着Fe含量增加,磨损质量不断增加的原因是:在此磨损条件下,Fe的针状相在干磨损过程中会剥落;随着Fe含量的增加,剥落越严重,导致合金抵抗磨损的能力下降.

在高载荷(300 N)摩擦磨损的条件下,Al-10Si-xFe合金的摩擦表面形貌及成分分析如图6所示.从图6(a)可看出,在300 N×200 r/min磨损的条件下,不含Fe材料的磨损主要为粘着磨损,并以小块状方式剥落.图6(b)显示,摩擦表面整体为较整齐的梨沟,其磨损方式主要为磨粒磨损,这是磨损质量低的原因.图6(c)显示,当Fe质量分数增至2.0%时,出现较明显的粘着剥落.这是在高载荷(300 N)下随着Fe含量增加,磨损质量先减少后增加的原因.微观上由于Al-10Si合金冷却速度较快,Fe溶入基体中形成过饱和固溶体,从而引起基体晶格严重畸变,起到一定的固溶强化作用.随Fe含量的增加,先共析的α-Al形成不规则杂乱的树枝状,Fe相以长针状分布于基体中,且针状相是一种硬脆相[6, 10-11].当某一点受到压应力作用时,针状相的Fe能够制约和阻碍周围金属的相互流动[12].从而使合金有更高的强度抵抗摩擦磨损过程中的塑性变形,这反映出随Fe含量的增加,试样抵抗磨损的能力增强.

图6 Al-10Si-xFe合金的摩擦表面形貌及成分分析 Fig.6 Friction surface morphologies and EDS analysis(a)Al-10Si;(b)Al-10Si-1.5Fe;(c)Al-10Si-2.0Fe

3.2 载荷对摩擦磨损性能的影响

由摩擦系数的测定公式(1)可见,随着载荷的增加,摩擦系数减小.摩擦系数反应了材料的耐磨性能,该参数和载荷、温度、磨损表面等相关.在摩擦过程中,材料的磨损表面相互作用,由于表面变形、摩擦温度和环境介质等因素的影响,表面层将发生机械性质、组织结构、物理和化学变化.实际的摩擦磨损中,通常是几种形式的磨损同时存在,且一种磨损发生后往往诱发其他形式的磨损.在摩擦过程中温度的改变也会造成合金材料表面性质不同,从而引起摩擦系数的变化[13-14].

(1)

式(1)中μ—摩擦系数,T—摩擦力矩(N·m),F—摩擦力(N),P—试样所承受垂直负荷(N),R—下试样的半径(m).

在摩擦学原理中,两个互相接触的物体,无论其表面被加工得多光滑,在微观上摩擦面之间总是凹凸不平的,在实际接触时只有一些微小凸峰进行接触,摩擦面间得的接触面积较小.在外加载荷的作用下,微小凸体发生变形,使摩擦面间的实际接触面积增大.随着载荷增大,摩擦力也随着增大,但实际接触面积的变化和摩擦力的变化并不呈线性关系.由于变形硬化效应,随外加载荷的增大,微凸体越来越不易发生变形,摩擦面之间实际接触面积增大的幅度越来越小,摩擦力与载荷的比值变小,使得摩擦系数减小.随着载荷增加,摩损表面的温度也有一定的增加,使试验中的试样表面软化,导致切削抗力减小[10, 13, 15].这也是使得Al-10Si-xFe合金摩擦系数减小的一个原因.

在低载荷(100 N)磨损的条件下,由于摩擦过程中的磨屑在材料磨损表面粘着使得摩擦系数较高.在中载荷(200 N)磨损的条件下,随着铁含量增加,摩擦表面逐渐形成剥落的磨粒层,使材料表面摩擦系数有所增加,从而使磨损增加.在高载荷(300 N)磨损的条件下,因载荷较大,Al-10Si-xFe合金中的耐磨颗粒无法起到有效的摩擦作用,在磨损过程中导致摩擦面的材料剥落;载荷和材料的硬度越高,抵抗变形的能力越强,摩擦副啮合与粘着程度越差,摩擦系数越低[16-17].

4 结 论

(1)添加Fe元素可以改变Al-10Si合金的组织形貌.当Al-10Si合金中Fe质量分数超过1.0%时,出现粗大长针状分布β-Fe相,且随着铁含量增加,长针状组织变得更粗大.当铁含量较高、Al-10Si-xFe合金析出时,出现了大量初生Si相和Al0.7Fe3Si0.3相.

(2)在100 N低载荷摩擦的条件下,随Fe含量的增加Al-10Si-xFe合金的磨损质量变化不大,摩擦系数在0.35~0.45之间;在200 N中载摩擦条件下,随Fe含量增加磨损质量和摩擦系数均呈先逐渐增加后减低的趋势,Fe质量分数为1.5%时合金的磨损质量和摩擦系数最高;在300 N高载荷摩擦条件下,增加铁含量可减少磨损质量,但其摩擦系数较低,摩擦性能差,说明该合金不适宜用作高载荷摩擦材料.