大气等离子喷涂用硼化锆粉体的喷雾造粒制备研究

刘 源,王 昕,冯潇强,江绍亮

电子科技大学电子科学与工程学院,四川 成都 611731

硼化锆(ZrB2)陶瓷因其独特的晶体结构,及具有高熔点、高强度、高硬度和优良的导电、导热、耐腐蚀等性能,使ZrB2基超高温陶瓷材料在航空航天、电子和核工业等许多方面有着广泛的应用前景[1-2].大气等离子喷涂(APS)是将粉末材料送入等离子体(射频放电)或射流(直流电弧)中被加速和熔化(或部分熔化),在冲击力的作用下,沉积在基板上形成涂层的一种热喷涂技术.APS技术因具有效率高、尺寸精度可控、涂层厚度均匀且对基体热损伤小等优点,采用该技术制备超高温陶瓷涂层具有宽广的应用前景[3-15].

合成ZrB2粉体常用的方法有碳热还原法、气相合成法、等离子化学合成法和自蔓延高温合成法(SHS)等.通过这些方法合成的粉体粒径较小,不适合直接用于APS制备涂层,而需要通过喷雾造粒法进行二次造粒,以优化粉体的粒径分布和提高粉体流动性[8-10].喷雾造粒法是将稳定料液通过喷头雾化后,在造粒塔内与高温进风相互作用,经过复杂的传热传质过程,形成具有一定结合强度干燥粉体的技术.本文研究了喷雾造粒法主要工艺参数对制备ZrB2陶瓷粉体形貌和粒径分布的影响,并对造粒后粉体的热处理工艺进行了探索.

1 试验部分

试验中选用商业ZrB2粉体(秦皇岛诺一新材料研究公司)作为试样,其粒径为10~15 μm,纯度为99.5%.粘合剂为聚乙烯醇(PVA),消泡剂为甘油.

试验设备为LGZ-8喷雾造粒机 (无锡市东升喷雾造粒干燥机械厂),ZT-40-20真空碳管烧结炉(上海晨华电炉有限公司),QM-3SP4-CL行星式球磨机(南京大学仪器厂).

用激光粒度仪(MASTERSIZER3000,Malvern)测试粉体的粒径分布,用扫描电镜(SEM,JSM-7600F,JEOL)测试样品的形貌,用X射线衍射仪(XRD,XRD-7000,Shimadzu)测定粉体的成分.

1.1 硼化锆粉体预制

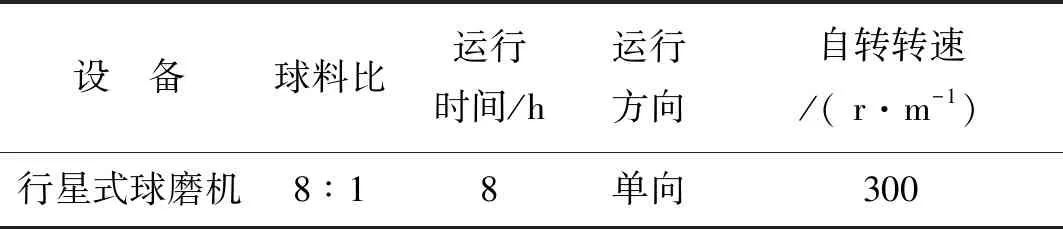

为了提高造粒浆液的稳定性,用行星式球磨机对粒径过大的商业ZrB2粉体进行球磨分散.球磨工艺参数列于表1.

表1 球磨工艺参数

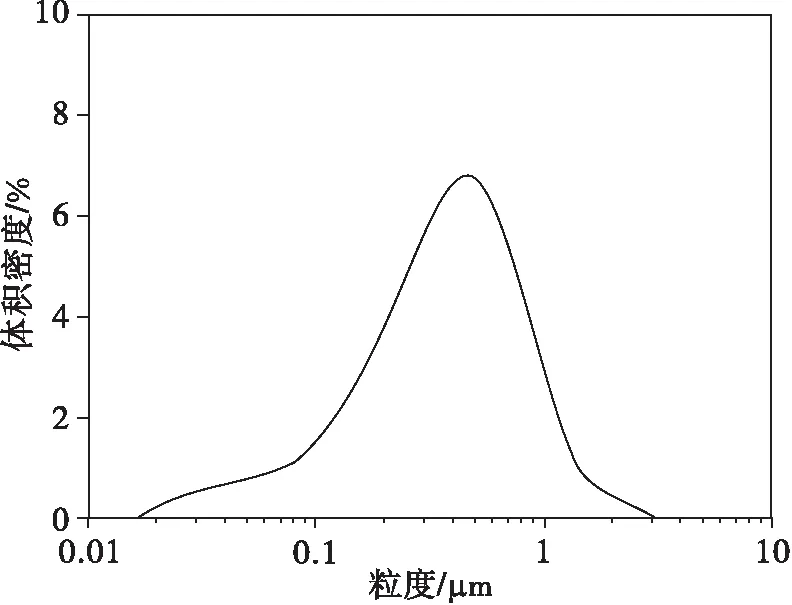

球磨后粉体的粒径分布如图1所示.由图1可知,球磨后ZrB2粉体粒径小于3 μm,集中在0.75 μm左右.球磨后粉体的XRD谱图如图2所示.由图2可知,球磨后的粉体引入少量的杂质,但无明显氧化.

图1 球磨后ZrB2粉体的粒径分布Fig.1 The particle size distribution of ball-milled ZrB2

图2 球磨后ZrB2粉体的XRD图谱 Fig.2 XRD patterns of ball-milled ZrB2 powders

1.2 喷雾造粒

将粘结剂PVA粉体与去离子水按质量比1∶8混合后,用磁力水浴加热至80 ℃搅拌24 h,制成浓胶.在浓胶中加入去离子水稀释得到稀料(PVA与水质量比为1∶40).然后将稀料按照试验所需比例完全溶于水中,再加入球磨ZrB2粉体搅拌,同时滴加消泡剂,直至泡沫完全消失.搅拌24 h后,浆料混匀并达到稳定.通过调节进风温度、进料速率、喷头转速等喷雾造粒工艺参数,得到不同的ZrB2粉体.

1.3 粉体热处理

为了满足APS对粉体结合强度和致密度的要求,需要对粉体进行热处理.烧结法具有效率高、成本低、可大规模生产等特点[14,21-22],但粉体在烧结过程中,可能由于晶粒的生长而失去纳米和亚微米结构.经探索试验,初步确定如下热处理工艺:(1)造粒后ZrB2粉体在90 ℃烘干24 h,排出多余水分。(2)氩气气氛下在真空碳管烧结炉中松装烧结,5 ℃/min升温至100 ℃,保温1 h以除去吸附气体和水分;5 ℃/min升温至500 ℃,保温3 h以保证排胶完全。(3)10 ℃/min升温至设定烧结温度,保温烧结1 h后自然降温。

2 试验结果与分析

2.1 浆料固含量对粉体粒径和形貌的影响

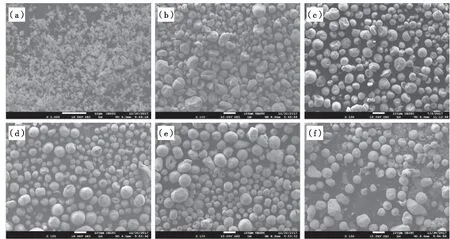

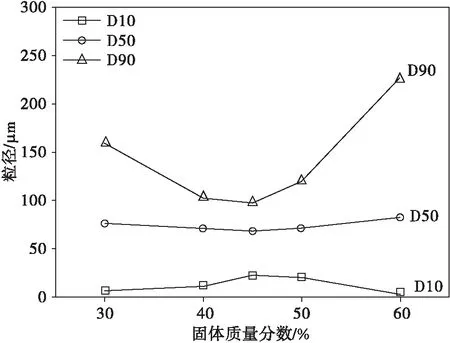

在粘结剂PVA质量分数为0.4%,进风温度为300 ℃,出风温度为120 ℃,喷头转速为30 r/s,蠕动泵进料速率为50 r/min的条件下,浆料中固体质量分数分别为30%,40%,45%,50%,60%时,经喷雾造粒制得的ZrB2粉体形貌和粒径分布如图3和图4所示.由图3和图4可知,随着固含量增加,粒径分布先变窄后变宽,粉体形貌逐渐趋于规则球形.这是因为当浆料固含量较低时,干燥过程中恒速干燥时间较长[17],粘合剂容易随着水分迁移到表面,在高温进风下形成坚硬外壳,影响后续液滴的缩小和聚合,从而形成较宽的粒径分布.另一方面,这种壳状结构在后续的干燥过程中,因为传热传质的不平衡,容易破碎而形成气孔或者塌陷,导致粉体球形度降低.随着固含量的提高,恒速干燥时间缩短,粘合剂迁移减少,干燥效率提高,粉体的球形度得到了明显提升,粒径分布更加集中.随着固含量进一步增加,浆料的粘度和密度提高,雾化过程中料液雾滴尺寸增加且固相比例增大,大颗粒更多,粘壁现象也更加明显,椭球形颗粒产生且伴随颗粒破碎,导致粒径分布变宽.同时,过高的固含量也会导致喷头堵塞,影响喷雾造粒.试验表明,合适的浆料固体质量分数为40%~45%.

图3 不同固含量下ZrB2粉体的形貌 Fig.3 Morphologies of ZrB2 spray dried with different solid content (a)ball-milled ZrB2;(b)30%;(c) 40%;(d) 45%;(e) 50%;(f) 60%

图4 固含量对ZrB2造粒粉体粒径分布的影响Fig.4 Particle size parameters(D10, D50, D90) of ZrB2 spray dried with different mass ratio of solid contents

2.2 PVA粘结剂含量对粉体粒径和形貌的影响

粘结剂对喷雾造粒粉体的作用是使造粒后的粉体具有一定的结合强度,防止粉体破碎,同时调节浆料粘度.为了获得球形度高、粒径分布集中的硼化锆粉体,在保证粉体具有一定结合强度的情况下,应尽量降低浆料粘度,减少粘结剂用量[17].

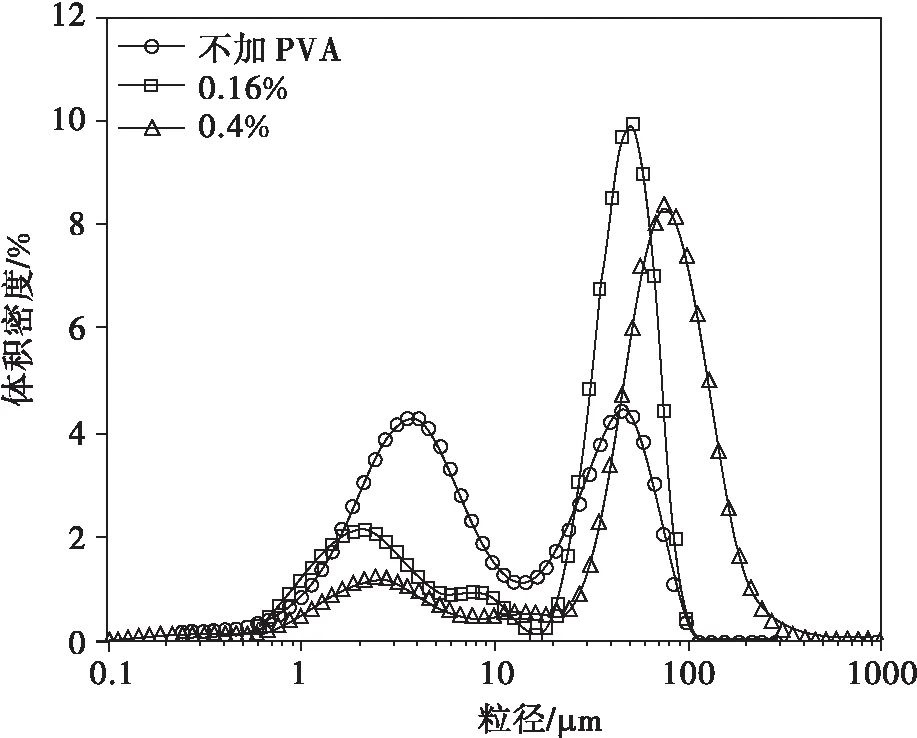

图5 不同PVA粘结剂质量分数下ZrB2造粒粉体的粒径分布图 Fig.5 Particle size distribution of ZrB2 spray dried with different mass fraction of PVA binder

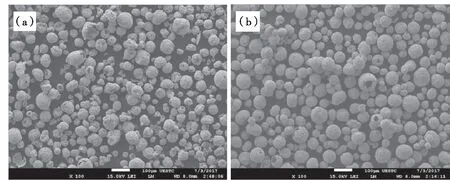

在固体质量分数为40%,进风温度为270 ℃,出风温度为120 ℃,喷头转速为30 r/s,蠕动泵进料速率为30 r/min的条件下,添加粘结剂PVA质量分数分别为0, 0.16%, 0.4%时,经喷雾造粒制得的ZrB2粉体粒径分布和热处理后粉体的形貌特征如图5和图6所示.由图5可知,不添加粘结剂时,造粒后ZrB2粉体集中分布在两个粒径,较小颗粒的分布呈现球磨后ZrB2原始粉体的粒径分布,较大颗粒的分布则与较低粘结剂含量造粒后粉体的分布相似.其原因是造粒后粉体干燥不完全,内部水分保持了小颗粒之间的暂时聚合.随着粘结剂质量分数增加,造粒粉体平均粒径逐渐增大并且分布更加集中.由图6可知,粘结剂质量分数为0.4%时,制得的ZrB2粉体具有较好的球形度和合适的粒径分布,可以满足APS对粉末的要求.

图6 不同PVA粘结剂质量分数下ZrB2造粒粉体的形貌Fig.6 Morphologies of ZrB2 spray dried with different mass fraction of PVA binder(a) 0.16%; (b) 0.4%

2.3 进风温度对粉体粒径和形貌的影响

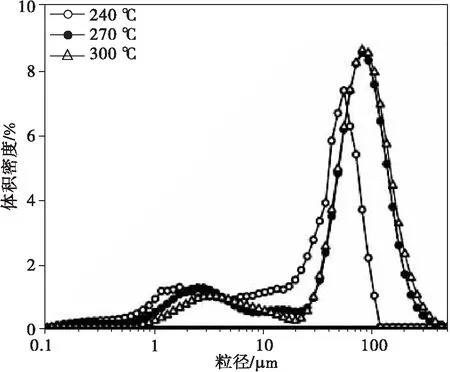

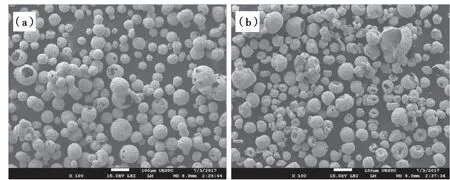

在浆料固体质量分数为40%,粘结剂PVA质量分数为0.4%,出风温度为120 ℃,喷头转速为30 r/s,蠕动泵进料速率为50 r/min的条件下,当进风温度分别为240,270,300 ℃时,制得的ZrB2粉体粒径分布和热处理后粉体形貌特征如图7和图8所示.由图7和图8可知,随着进风温度升高,粉体的粒径逐渐增加,但粉体的球形度降低.这是因为随着进风温度的提高,更易在雾滴表面快速形成壳层,阻止液滴的进一步收缩,形成大颗粒空心粉体,导致粉体松装密度减小,降低粉体流动性.温度越高壳层形成越快,随着粉体颗粒内部温度升高,其内部水分蒸发速率加快,在后续的干燥过程中容易出现破碎和塌陷.试验表明,进风温度为240~270 ℃较合适.

图7 不同进风温度下ZrB2造粒粉体的粒径分布Fig.7 Particle size distribution of ZrB2 spray dried with different inlet air temperature

图8 不同进风温度下ZrB2造粒粉体的形貌 Fig.8 Morphologies of ZrB2 spray dried with different hot air inlet temperature(a) 270 ℃;(b) 300 ℃

2.4 进料速率对粉体粒径和形貌的影响

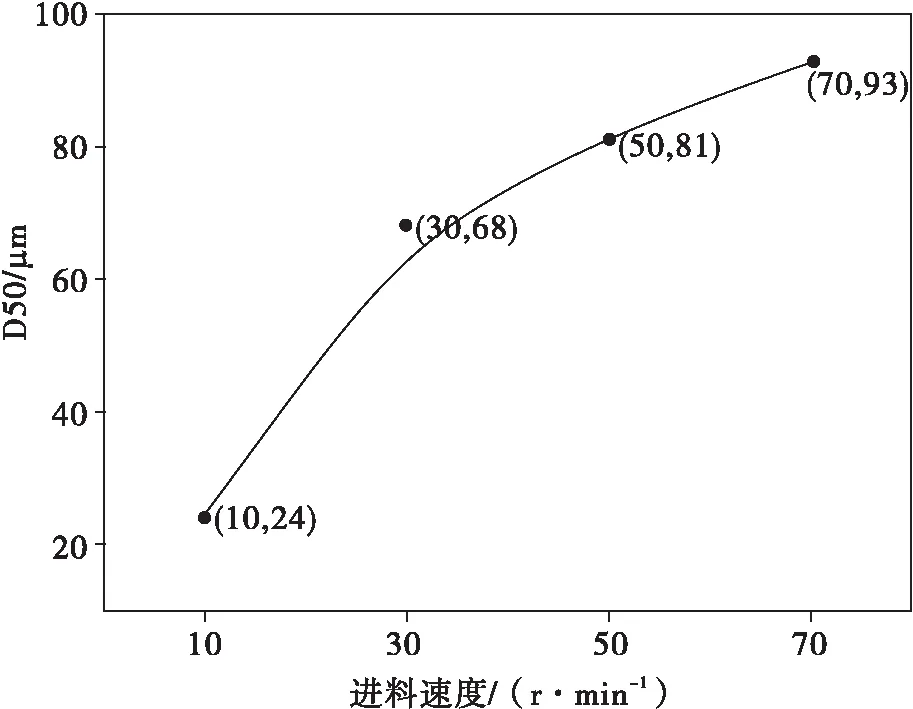

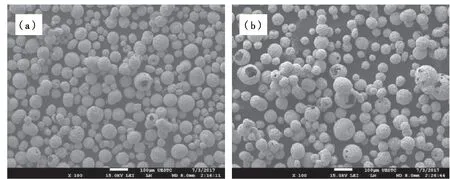

在粘结剂PVA质量分数为0.4%,进风温度为270 ℃,出风温度为120 ℃,喷头转速为30 r/s,固体质量分数为40%的条件下,蠕动泵进料速率分别为10,30,50,70 r/min时,造粒后粉体粒径分布和热处理后粉体形貌如图9和图10所示.由图9可知,随进料速率增加,粉体平均粒径增加.当进料速率为10 r/min时,进料量小,雾化时液滴尺寸小,粉体粒径也较小,筛选分级后收料比例下降;另一方面,随着高温进风持续加热喷头,容易造成喷头内部浆液固化,导致喷头堵塞.当进料速率达到70 r/min时,雾化角增大,干燥效率下降,还会出现过大液滴,这样就会出现粘壁和干燥过程中粉体破碎的现象.另一方面,因收集的粉体含水量过高,使粉体容易团聚和黏附在收集袋上.由图10可知,当进料速率为30 r/min时,粉体壳层较厚,热处理后缺陷较少.当进料速率升高到50 r/min时,粉体具有较好的球形度,

但进料速率增加雾滴尺寸随之增加,壳层更薄,易导致粉体出现破碎和塌陷等缺陷.因此,确定进料速率为30~50 r/min较合适.

图9 进料速率对ZrB2造粒粉体粒径分布的影响Fig.9 Particle size of ZrB2 spray dried with different feed rate

图10 不同进料速率下ZrB2造粒粉体的形貌 Fig.10 Morphologies of ZrB2 spray dried with different feed rate(a) 30 r/min; (b) 50 r/min

2.5 粉体热处理

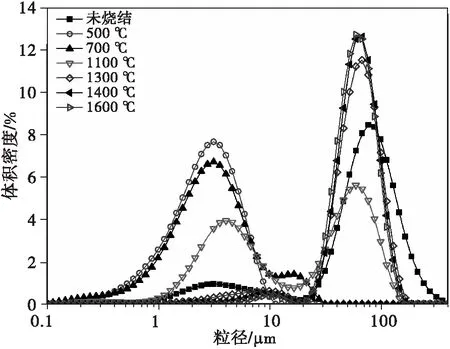

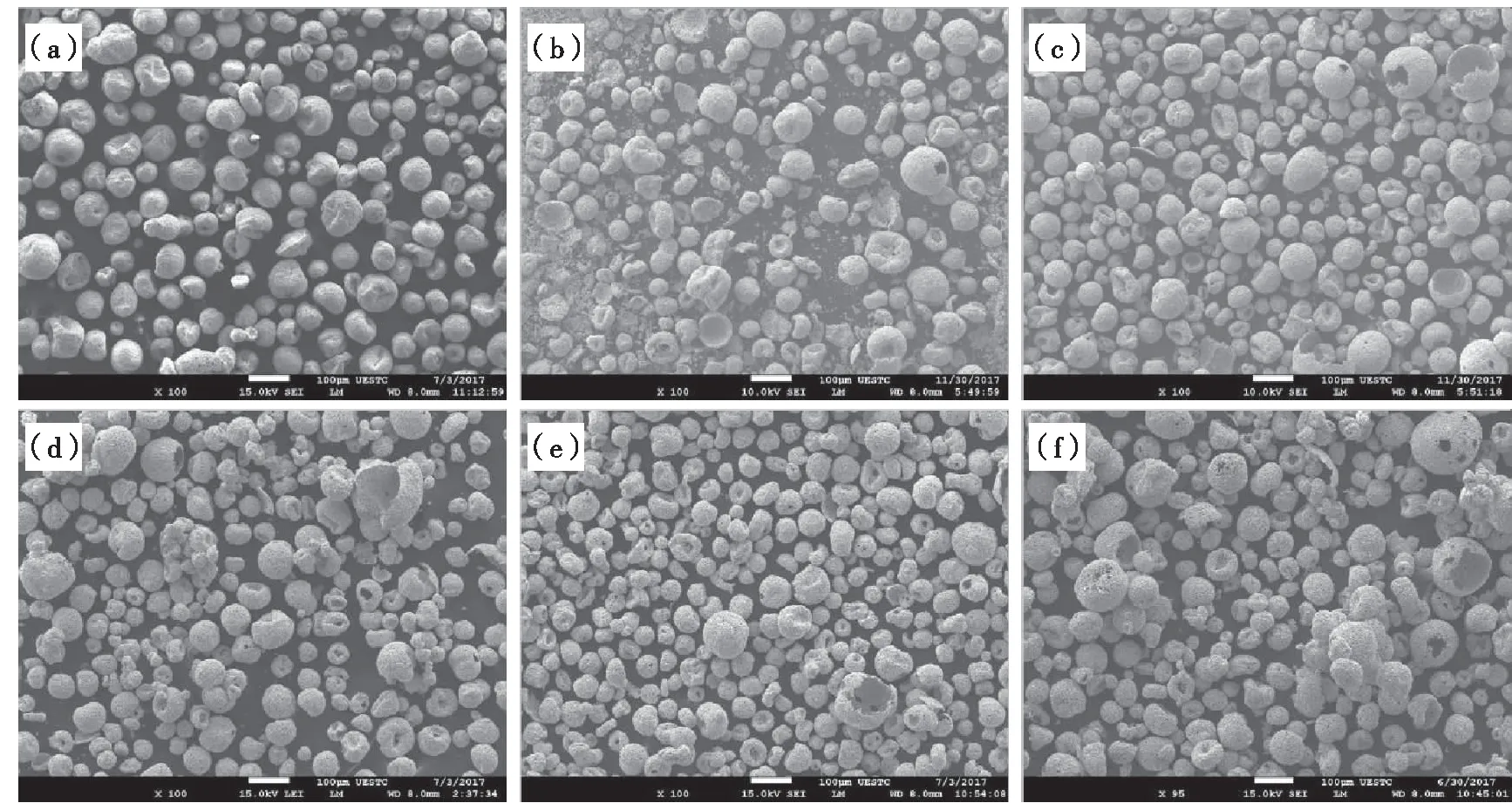

未经热处理的造粒粉体在APS过程中可能会出现团聚、涂层有碳残留等情况,因此进行了排胶和烧结的热处理工艺探索.为了观察壳层较薄的粉体在热处理过程中的形貌变化,采用较高的进风温度300 ℃,在粘结剂PVA质量分数为0.4%,出风温度为120 ℃,喷头转速为30 r/s,蠕动泵进料速率为50 r/min,固体质量分数为40%的条件下,探讨热处理工艺中烧结温度对粉体粒径分布和形貌特征的影响,如图11~13所示.

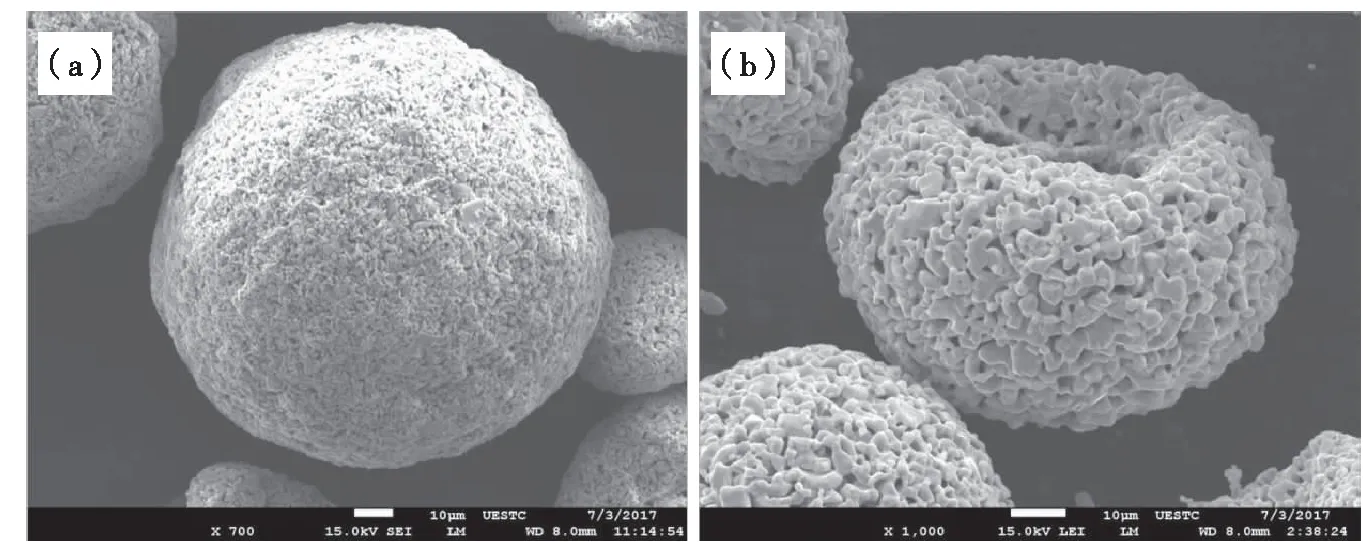

由图11和图12可知,烧结过程中在500 ℃排胶后,粉体中的水分和有机粘结剂被排出,粉体内部失去原有的粘合方式.低温烧结时粉体易破碎导致粉体粒径变小.随着烧结温度升高粉体晶粒生长,粉体内部小颗粒在原位重新结合.经700 ℃处理后粉体开始恢复原有颗粒的球形形貌,粒径增大,但是粉末内部结合强度不足,在粒度测试中容易被气流破碎,无法呈现烧结前球形大颗粒粉体的粒径分布.随着温度进一步提高,更多的粉末颗粒恢复原有形貌,并由于烧结作用而获得足够的结合力.经1100 ℃处理后粉体基本都恢复原有的球形形貌,在粒度测试中呈现明显的双峰分布,可能是激光粒度仪中的高压进风导致部分粉体破碎,但不影响等离子喷涂的送粉过程.经1300 ℃处理后粉体已经具有足够的结合强度,当烧结温度升至1500 ℃以后,部分粉体开始结合到一起,因团聚形成大颗粒.烧结过程的体积收缩导致粒径减小,并使得壳层较薄的空心颗粒出现开口,造成粉体球形度下降.由图13可知,经热处理后,由于晶粒生长,粉体颗粒表面粗糙度增加,具有良好的致密度.热处理后ZrB2粉体粒径有一定收缩,分布集中在70 μm左右.试验表明,烧结温度为1100~1500 ℃较合适.

图11 不同热处理温度下ZrB2造粒粉体的粒径分布Fig.11 Particle size distribution of granulated ZrB2 with different heat treatment temperature

图12 不同热处理温度下ZrB2造粒粉体的形貌Fig.12 Morphologies of granulated ZrB2 with different heat treatment temperature(a)未热处理粉体; (b) 900 ℃; (c) 1100 ℃;(d) 1500 ℃;(e) 1600 ℃; (f) 1700 ℃

图13 热处理前后粉体的形貌 Fig.13 Morphology change of granulated ZrB2 by heat treatment(a) before heat treatment; (b) 1500 ℃

3 结 论

硼化锆浆料固体质量分数和粘结剂含量变化均会改变浆料的粘度和密度,在粘结剂含量足够时,适当提升固含量和降低浆料粘度能提高造粒粉体球形度,进风温度会影响粉体壳层形成和干燥效率,进料速率影响雾化时雾滴大小.硼化锆喷雾造粒最佳工艺参数为:浆料固体质量分数为40%~45%,粘结剂PVA质量分数为0.4%,进风温度为240~270 ℃,喷头转速为30 r/s,蠕动泵进料速率为30~50 r/min.经过喷雾造粒后再对ZrB2粉体进行热处理,在500 ℃排胶1 h,1100~1500℃烧结1 h的条件下,制备的ZrB2粉体能保持原有球形形貌,平均粒径收缩到70 μm左右,致密度提高.由于喷雾造粒工艺影响因素众多,在实际应用中,需考虑多种工艺条件,以确立最合适的工艺参数.