气体在变压器油中溶解特性的试验研究及应用

王海飞

(中国电力国际有限公司技术中心, 江苏 苏州 215123)

0 引言

变压器运行过程中,受温度、电场、氧气和铜、铁等材料的催化作用影响,绝缘油和固体绝缘材料会发生老化和分解反应,产生H2、CO、CO2、CH4、C2H2、C2H4、C2H6等气体,分子经扩散、对流、交换、释放等传质过程在变压器油中达到暂时溶解平衡,其含量及变化趋势对于判断变压器是否存在潜伏性故障具有重要意义[1-3]。

气体在变压器油中的溶解是一个非常复杂的过程,环境温度、压力和油自身组成、精炼程度、溶解饱和程度、系统密封性等都会影响气体的溶解,通过研究溶解特性对于实际工作中提高变压器故障诊断结果可靠性和标准油样配制准确性都具有重要意义。日本科学家就温度和压力对不同气体在变压器油中的溶解曾进行了深入研究,结果表明H2、CO等气体的溶解度随温度上升而增加,低分子烃类气体及CO2气体在油中的溶解度则随温度升高而下降,压力变化对不同气体的溶解影响规律又不尽相同[4]。

专业工作人员分析油样时经常遇到油样脱气量少、密封性较差影响故障判断准确性的困扰,为解决这些问题,笔者从平衡气在油样检测过程中的作用、饱和程度和体系密封性对溶解的影响等角度对气体在变压器油中溶解和逸散特性进行了模拟试验和研究。

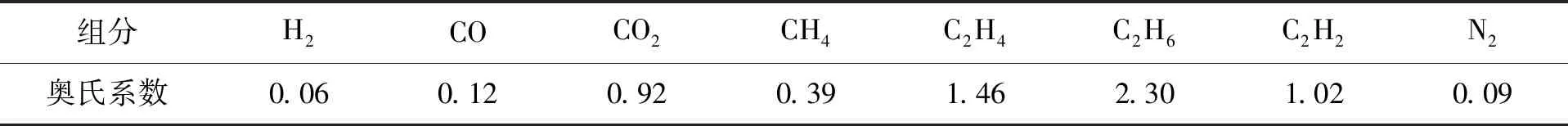

1 试验

对平衡时的某气体i而言,它溶解在变压器油中的浓度Co,i与在气相中的浓度Cg,i服从亨利定律Co,i=KiCg,i,Ki为i的分配系数,与油温度、组成和溶解气体分子结构有关,而与被测气体的实际分压无关。表1列出了GB/T 17623《绝缘油中溶解气体组分含量的气相色谱测定法》、GB/T 7252《变压器油中溶解气体分析和判断导则》公布的50℃测定部分气体Ki值,变压器油对H2和CO的溶解能力较弱,对CH4、C2H4、C2H6、C2H2的溶解能力较强。

表1 1atm、50℃时各气体组分Ki值

1.1 气体在变压器油中的溶解

1.1.1 特征气体的溶解

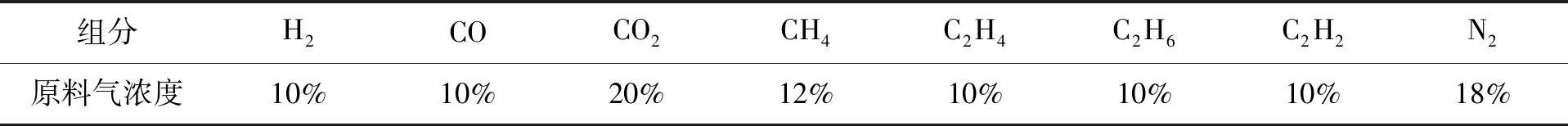

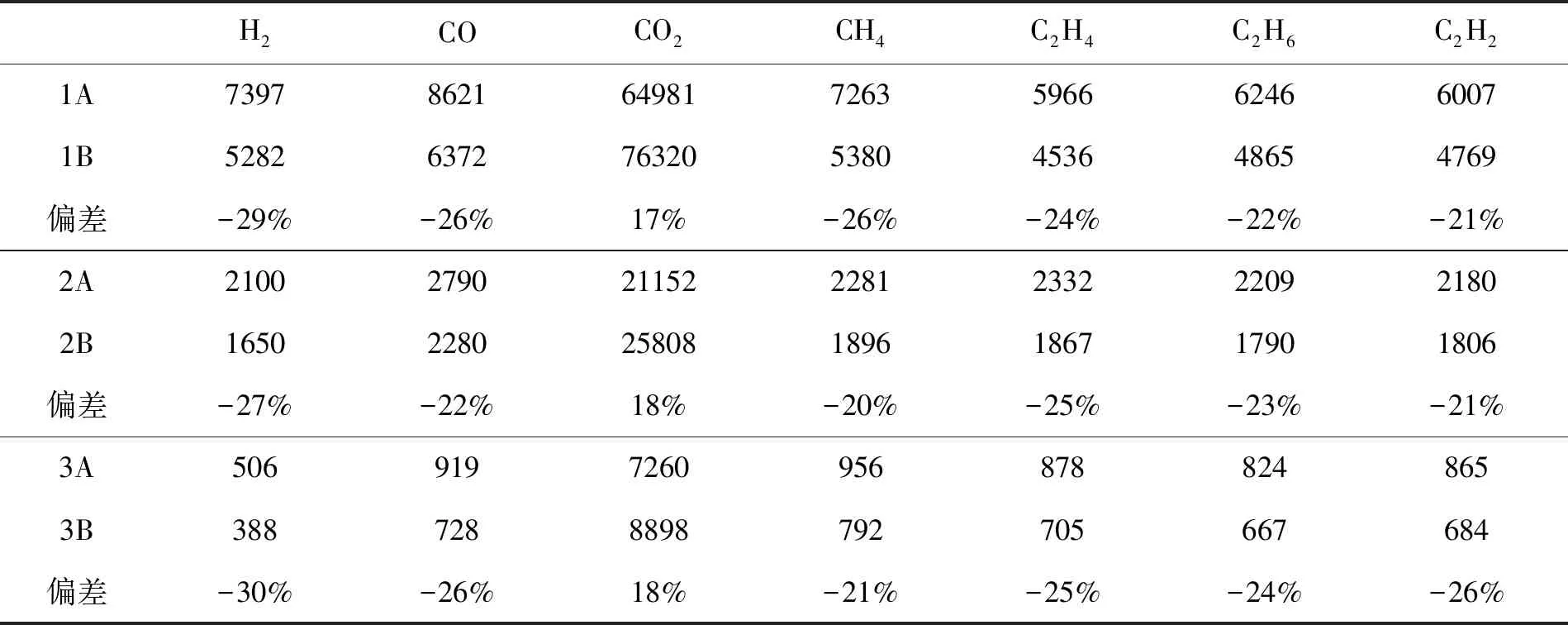

特征气体通常是指CH4、C2H4、C2H6、C2H2、H2、CO、CO2等7种对判断变压器潜伏性故障具有重要参考意义的气体,为考察溶解饱和程度(含气量)不同对气体在变压器油中溶解的影响,我们进行了如下试验。选取三种不同生产厂家和型号的变压器油,分别编号1A、2A、3A;再取一组上述三种油样,并分别编号1B、2B、3B,以100mL/min的流速向这三份油样中通入氮气约3分钟,每种油样各用100mL玻璃注射器各取40mL油样,并加入5mL浓度如表2所示的原料气。

表2 原料气浓度

经过震荡静置后,检测两支油样的溶解气体含量(见表3),以溶解饱和程度较低的油样A作为基准,将油样B与之比较,分别计算三种变压器油的溶解饱和程度同油样之间溶解气体检测结果的偏差。

表3 不同含气量对气体在变压器油中溶解的影响 单位:μL/L

通过以上3组对比试验可以看出,溶解饱和程度高的油样中各组分浓度和溶解饱和程度低的油样相比,偏差在20%左右,H2浓度两者之间相差近30%。可见含气量对变压器油溶解气体具有较大的影响,其他条件相同时,含气量较低的变压器油溶解能力更强。

在选用震荡脱气法对变压器油中溶解气体分析时,经常遇到震荡脱气脱出气体量很少的问题,个别超高压、特高压变压器油脱气量甚至低于1mL,远不能满足进样需求,导致分析数据误差较大,并间接增加变压器运行状态评估不确定性。为此,本文对同一种平衡气不同加入量和等量加入不同类型平衡气得到的脱气量进行了理论和试验研究。

1.1.2 平衡气的溶解

平衡气的选择和分析对象有关,为了避免产生较大背景干扰,通常选择与载气一致的气体。当只对CH4、C2H4、C2H6、C2H2、H2、CO、CO2七个组分分析时,一般选择N2作为平衡气;当还需要分析N2和O2进行时,选择Ar气作平衡气。

对待检测油中溶解的某一气体i而言,假设油中已溶解的浓度为Ci,油体积为Vo,达到平衡后脱出的气样体积为Vg,i浓度为Ci1。油的体积由于温度升高会有一定膨胀,但由于其影响十分有限,在此我们不予考虑。根据物料平衡有

CiVo=Ci1Vg+Ci1VO/Ki,Ci=(Ci1Vg+Ci1VO/Ki)/Vo

(1)

假设油样中溶解的N2含量极低,Co可以忽略不计。

(2)

当加入的平衡气体积Vg变化时,脱出气样体积也会发生相应的变化,而此时公式(1)中脱出气样里待检测对象i的浓度Ci1也已经发生了变化,所以加入的平衡气体积虽然会影响到脱出气样的量,但是不会对油中溶解气体的最终检测结果造成影响。

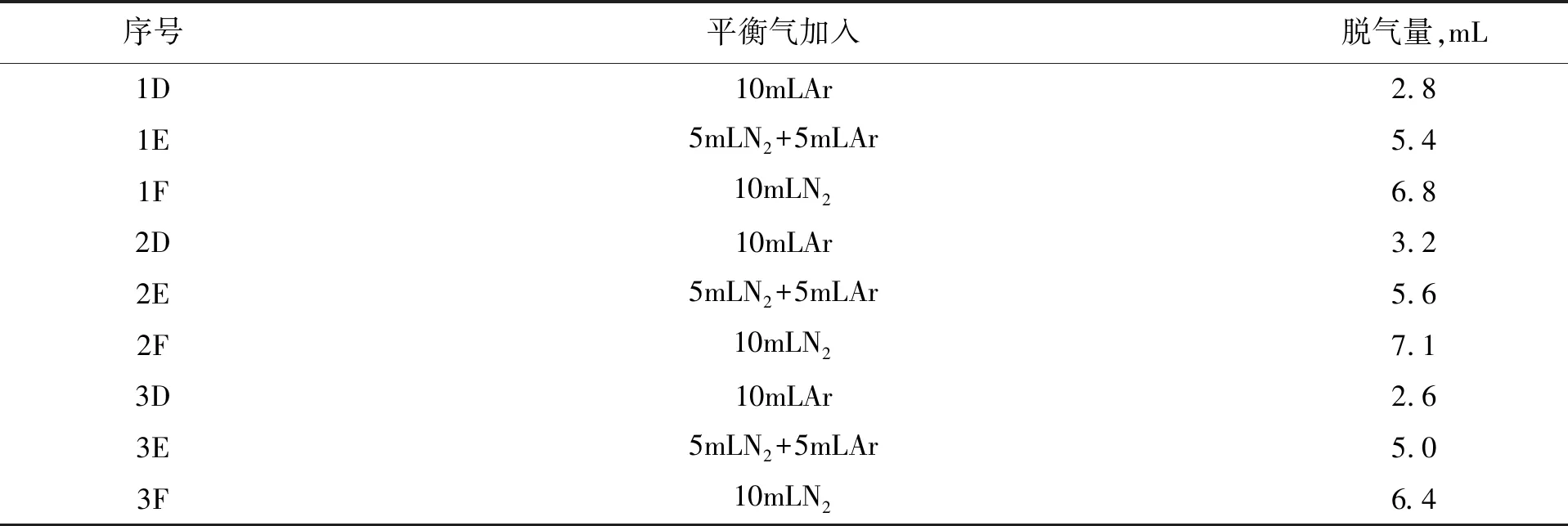

有些单位在进行变压器油中溶解气体和含气量分析时选用Ar作载气,我们将其与N2相比进行了一个简单的比对试验。选取3种不同生产厂家的变压器油,每种各取3份40mL,分别编号1D、1E、1F,2D、2E、2F,3D、3E、3F,1D、2D、3D分别加入10mLAr,1E、2E、3E分别加入5mLN2+5mLAr,1F、2F、3F分别加入10mLN2,升温至50℃然后震荡、静置后对比脱气量(见表4)。

表4 不同平衡气对脱气量的影响

从上表4组对比数据可以看出,加入等体积的Ar和N2两份油样相比,加入Ar的油样脱气量远小于加入N2的油样,Ar比N2更容易溶解在变压器油中。除进行O2、N2分析这一特殊情况需要Ar作载气和平衡气外,使用N2作载气和平衡气能得到更多脱气量,可有效减小检测误差,提高故障诊断可靠性。

1.2 气体从变压器油中的逸出

气体从变压器油中逸散是一直伴随着溶解的动态过程,当变压器油储存在敞开体系时,外部空气中的氮气和氧气会不断溶解于油样,溶解在油中的气体也会不断向外逸散,逸散速度跟外界气压、环境温度等因素有关,气压越大、温度越高,分子逸散速度越快;气压越低、温度越低,分子逸散速度越慢。芬兰科学家R.Anderson曾对油温造成的油中溶解气体逸散损失进行过研究,结果表明如果温度变化幅度为ΔT=10℃,则在1天内氢气的逸散损失率约为2.5%/天,甲烷约为0.7%/天,其他烃类气体约为0.2%/天[5]。结合生产实际,从体系密封性能、气相空间大小两方面对油中气体逸散的影响设计了如下试验。

1.2.1 敞开体系中溶解气体的逸散

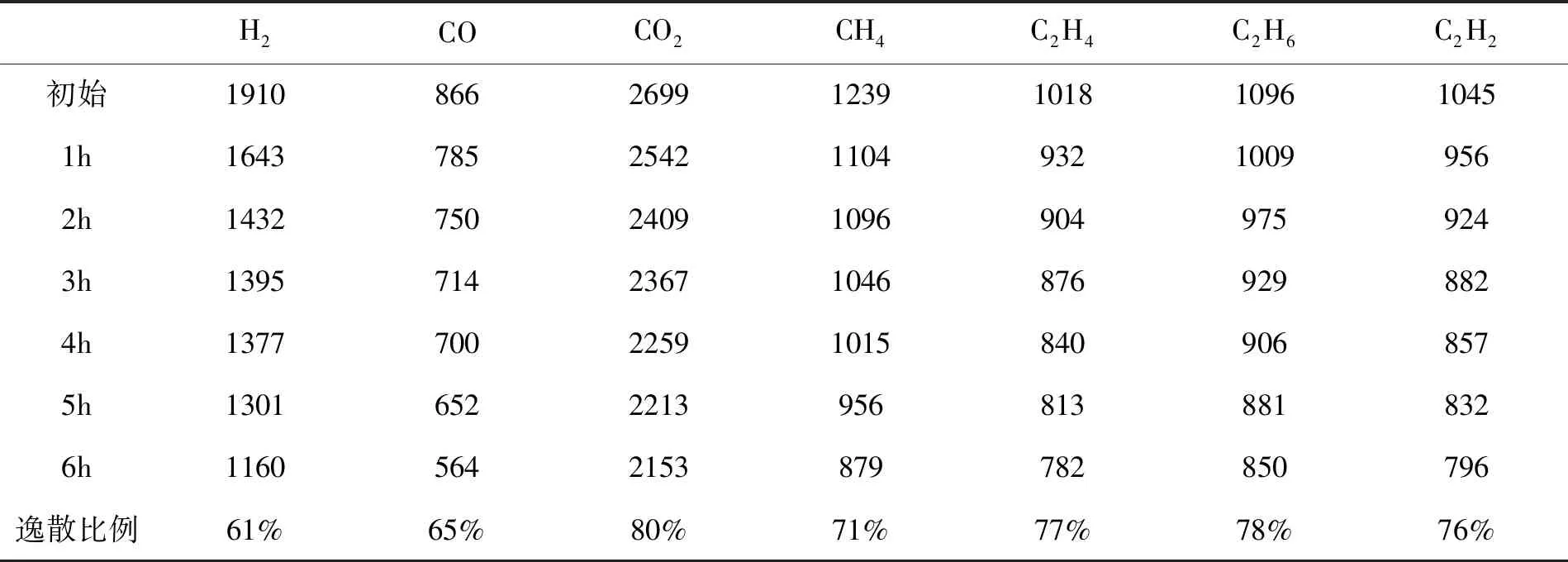

选取一份浓度较高的油样并测得各组分初始浓度,然后将油样转移至容积为2L的烧杯中,在1、2、3、4、5、6小时后连续取样,检测油中溶解气体的浓度变化(见表5)。

表5 各气体组分浓度随时间变化 单位:μL/L

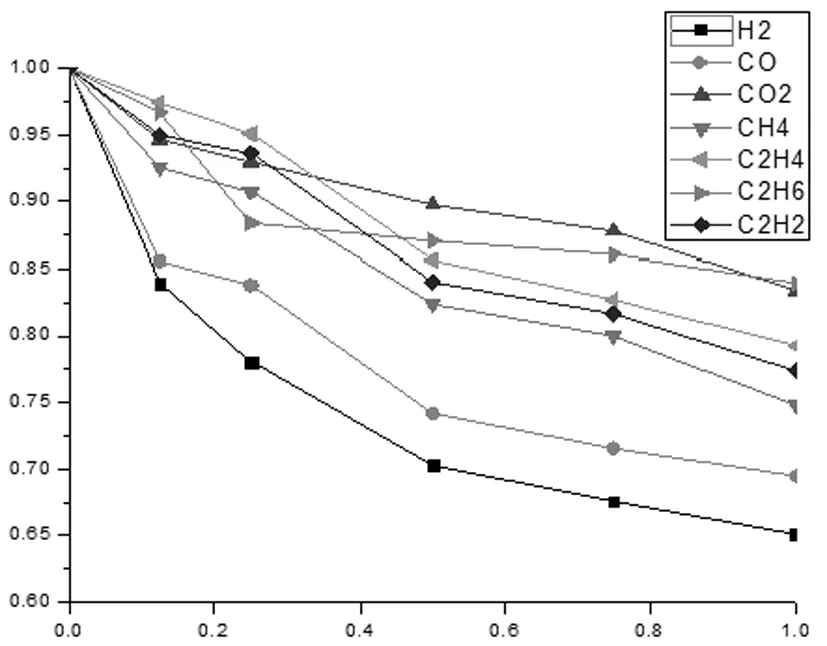

各组分浓度以初始值为基准,绘制浓度随时间的变化曲线(见图1)。

图1 各气体组分浓度随时间变化

从试验结果来看,随着时间的推移,存放在敞开式容器内的变压器油中各种溶解气体都会发生逸散,浓度呈不断降低趋势。H2由于分子最小,逸散速度最快,6个小时后油样中的浓度只有原来的60%左右;CO和CH4次之,C2H6、C2H4、C2H2、CO2逸散速度较为接近,但浓度也只有原来的80%左右。而在密封体系内,油样与外界隔绝,浓度会保持基本不变。

1.2.2 密封体系不同气相空间的影响

选取一份浓度较高的油样,然后准备6只100mL玻璃注射器各取40mL油样,1支密封保存,其余5支分别加入5mL、10mL、20mL、30mL、40mL空气,静置2小时后排出加过空气的5支注射器内空气,并测得全部6支注射器内油中溶解气体含量(见表6)。

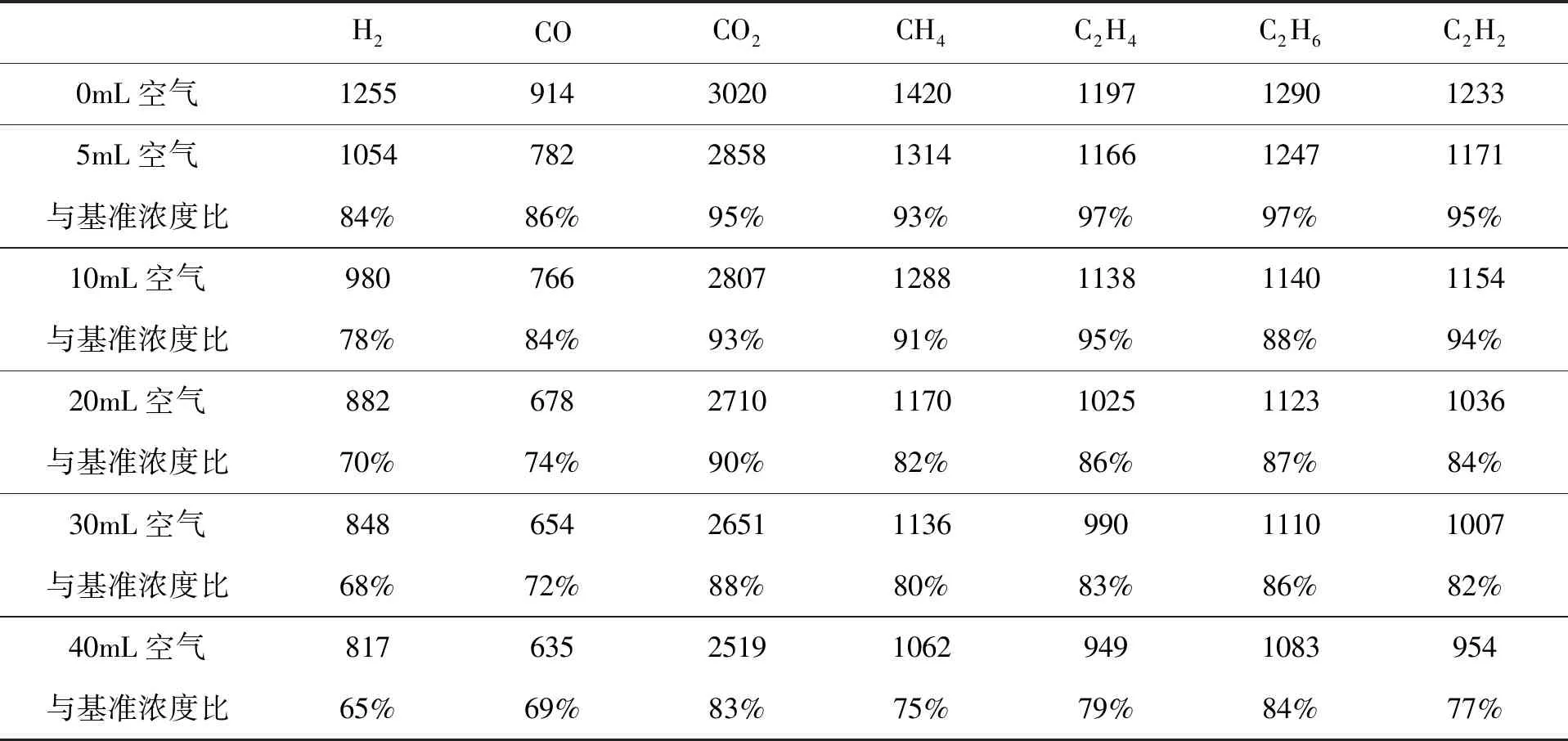

表6 各气体组分浓度随空气体积变化

各组分浓度以未加空气的注射器内油样为基准,绘制各支油样浓度随注射器内空气与变压器油体积比(0、0.125、0.25、0.50、0.75、1)变化而变化的曲线(图2)。

图2 油中浓度随空气和油体积比的变化

对表5中的数据和图2分析,装有同一油样的6支玻璃注射器之间相比,静止状态的密封体系内的气腔也会导致气体从油中逸散,而且随着空气体积增加,油样浓度降低得也越多;不同组分之间相比,逸散比例不同,H2损失最多,其次是CO和CH4。

上述试验表明:

(1)特征气体在变压器油中的溶入受油样自身溶解饱和程度影响,饱和程度越高,变压器油后续溶解能力越差;

(2)同一份油样加入不等量的平衡气得到的脱气量不同,但不会影响最终计算结果;同一份油样等量加入不同类型平衡气得到的脱气量亦不相同;

(3)在敞开体系和含有气相空间的密闭体系内,变压器油中的溶解气体都会不同程度地持续逸散。因此,为了保持油样浓度的稳定性,储存油样时不但要保证良好的密封性,而且还要尽量避免内部存在气腔。

2 应用

2.1 故障诊断分析

现场取变压器油样品时,应严格执行GB/T 7597《电力用油(变压器油、汽轮机油)取样方法》,注意隔绝空气和密封以保证取样的代表性,并尽量避免产生小气泡。在开展变压器油中溶解气体分析时,还会遇到因某些原因导致未能得出可靠结果的情况。此时若无法复测,不能及时诊断出变压器存在的潜伏性故障,将严重危害设备安全运行;或因专业人员检测过程中操作失误导致正常运行的变压器被误诊有异常,同样也会影响变压器正常运行[6,7]。

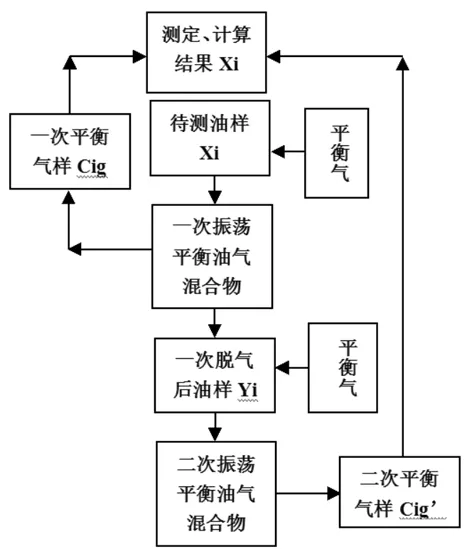

图3 二次平衡流程图

针对这一问题,结合气体溶解平衡原理和气体在变压器油中的溶解特性,可利用一次振荡平衡后剩余的油样,再次加入平衡气进行振荡、静置,取二次平衡后的气样分析,由二次平衡后的气样分析结果,推导计算原始待测油样中各组分浓度,并与第一次实测结果比较,最终得出可靠结果,具体流程见图3。

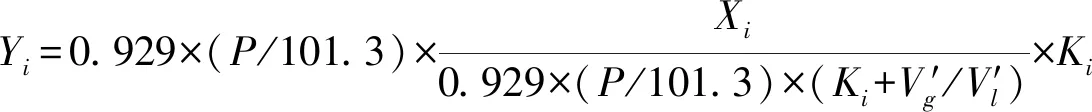

通过测定平衡气体中各组分浓度,并根据分配定律和物料平衡原理,导出待测油样中溶解气体各组分浓度的计算公式:

当第一次测试结果反映充油电气设备存在异常时,可以通过第二次振荡平衡法测试计算出推导值,及时验证数据准确性,与第一次测试结果比较,判断充油电气设备是否确有故障,有效提高分析结果可靠性,及时发现设备存在的潜伏性故障,确保设备安全稳定运行。

2.2 标准样品配制

日常工作中,经常需要配制大量多个不同浓度的变压器油标准样品,开展实验室间比对等工作或将在线监测仪器和实验室仪器进行比对[8,9]。传统的配制方法为向装有新变压器油的配油装置内直接通入一定体积的原料气的方式,随着油样的不断使用,系统内的气相空间不断增大,导致原本溶解在变压器油中的气体不断向外逸散,油样浓度稳定性很差,而且由于缺乏针对油样浓度和变压器油体积、原料气浓度和注入体积之间关系及影响因素的研究,导致配制浓度和预期值之间偏差较大,很难实现大量油样准确配制[10,11]。

与对变压器油中溶解气体进行分析相反,配制变压器油标准样品则是使气体充分溶解于变压器油中的过程,要解决的是怎样由现有油样准确配制出浓度符合要求的油样,以及在短期内保持油样浓度稳定的问题。依据气液溶解平衡原理,结合前述对气体在变压器油中溶解和逸散的试验研究结果,我们提出了“定量进气法”和“母液稀释法”两种标准油样配制方法,建立起已有油样浓度和需配制油样目标浓度之间的关系,设计了两套不同原理的配制装置。

2.2.1 定量进气法

“定量进气法”即使原料气体快速溶解于变压器油中达到平衡。在密闭体系内装有体积为V油的新变压器油,系统内余下的气相体积为kV油,充入体积为V原、某组分i(新油中不含有)浓度为C原,i的原料气达到溶解平衡后,如i在油中的浓度为Co,i,依据物料平衡有:

C原,iV原=VoCo,i+VgCg,i=VoCo,i+kVoCo,i/Ki=VoCo,i(1+k/Ki)

当k/Ki远小于1时,有C原,iV原=VoCo,i,即虽然气相中还有少量i未溶解在油中,但由于气相体积很小,可以近似认为充入的原料气全部溶解在新油中。反过来,如需要配制上述油样,需充入的原料气体积V原=VoCo,i/C原,i。若系统内已有油样浓度为C1,欲配制浓度为C2(C2>C1)的油样,则需要充入的原料气为V原=(C2-C1)/C原。该方法配制油样要求系统具备良好的密封性能,气相空间体积足够小。

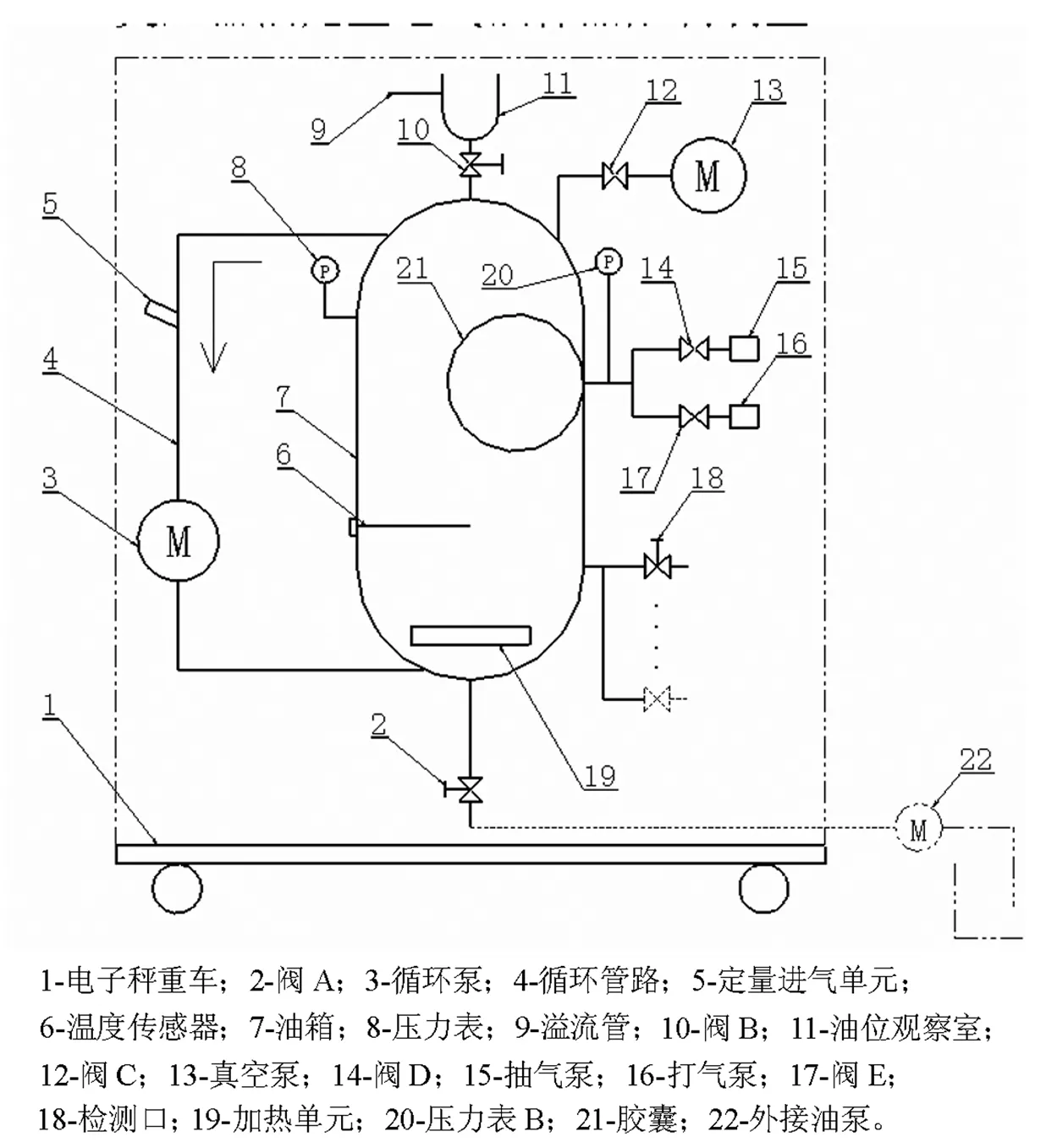

依据该方法我们设计了如图4所示的变压器油定量进气法样品配制装置,为了保证系统气密性,在系统中部内置了一个充气式耐油胶囊(21),配制油样时先向胶囊内充入一定压力的空气,并使其处于压缩状态,使用过程中随着油液位的下降胶囊自动膨胀,以补偿液位下降增加的气相空间体积,减少油中溶解气体逸散,保证系统良好的密封性和油样浓度稳定。

图4 变压器油定量进气法样品配制装置

该装置能通过加温和循环使装置模拟油在变压器内溶解的真实情况,可实现变压器油标准样品的精确配制,已获得实用新型专利授权(CN2015203657405),基于该方法和装置申请的发明专利《变压器油定量进气法及其样品配制装置》 (CN201510290782.1)也已获得受理。

2.2.2 母液稀释法

为了提高工作效率,我们还建立了一种“母液稀释法”,即先对系统内已有油样抽真空,使其处于微负压状态,然后配制出一份浓度很高的油样作为母液,再根据母液浓度和油箱中油样的初始浓度,计算得出配制目标浓度的油样需要的母液加入量,在油样配制系统内对母液进行稀释从而得到所需浓度的变压器油标准样品。

现有的配油系统内装有体积V1的变压器油,油液上部气相体积为V2,油中溶解的i组分浓度为Ci1,欲配制i组分浓度为Ci2的油样,已有母液中i浓度为Ci0,计算需要加入母液的体积为Vx。根据物料平衡和气液平衡原理,有

Ci0Vx+Ci1V1+Ci1V2/Ki=Ci2(V1+Vx)+Ci2(V2-Vx)/Ki

当气相体积相对于系统容积足够小时,有Vx=V1(Ci2-Ci1)/(Ci0-Ci2+Ci2/Ki)。

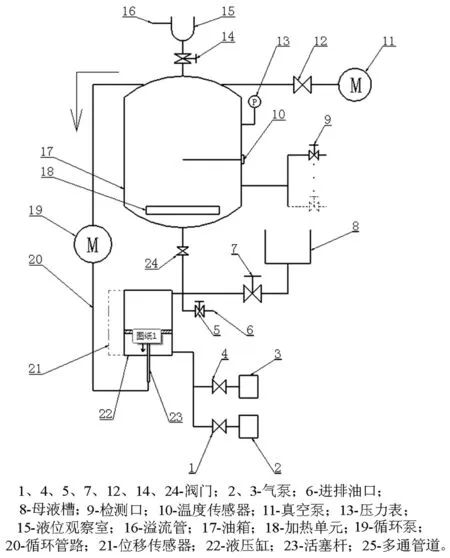

依据该方法我们设计了图5所示的变压器油母液稀释法样品配制装置,包括油箱,油箱设有压力表、温度传感器和加热单元,油箱顶部设有通孔和循环孔,底部设有另一个循环孔,两个循环孔分别通过管道连接到循环装置,通孔通过管道连接到出气装置;油箱顶部设有气孔,气孔连接到真空装置,油箱底部设有检测口,循环装置设有液压缸、母液槽、进油装置和活塞控制装置,可精确的配置变压器油的样品。

图5 变压器油母液稀释法样品配制装置

基于上述研究成果申请的两项发明专利《变压器油母液稀释法及其样品配制装置》(CN201510290781.7)和《变压器油中溶解气体在线监测仪检验装置及方法》(CN201510290893.2)均已获得授权,中电联团体标准T / CEC 141-2017《变压器油中溶解气体在线监测装置现场安装及验收规范》已于2017年5月15日发布。

3 总结

(1)气体在变压器油中的溶解会受到温度、压力等多种因素影响,含气饱和程度对后续气体的溶解也有较大影响,含气量越低,再溶解效率越高。

(2)平衡气的种类和加入量会影响脱气量,但不会影响溶解气体最终检测结果;检测含气量较低的变压器油时,可通过改变平衡气类型或增加平衡气加入量得到更多脱气量,便于完成分析和减小误差。

(3)将溶解特性试验与气体溶解平衡原理相结合,通过“二次平衡法”对缺少平行样的油样进行分析能准确返算溶解气体初始浓度,提高故障诊断可靠性。

(4)提出“定量进气法”和“母液稀释法”两种变压器油标准样品配制方法,并设计了两种已获得专利授权的油样配制装置。