压力反转大压差气井分层完井延长测试技术

葛俊瑞,李艳飞,李三喜,蔡斌

中海石油(中国)有限公司上海分公司 (上海 200335)

0 引言

东海地质条件复杂,储层非均质性强,单个储量规模偏小的油气藏占比较高,常规的开发模式工程投资大、地质风险高、建产周期长。为了避免潜在的地质风险可能带来的投资失误[1-4],东海某M区块采用自升式钻井平台作为生产装置,利用海底管道将油气运输至周边生产平台开展延长测试,为快速落实储量、评价开发效果提供了重要支撑。

M区块油气藏埋深超过4 000 m,主要为高温高压、低孔低渗储层,且纵向存在多套压力层系,出现压力反转现象,即上部储层压力系数大于下部储层,且压力系数差异大。如果工艺技术不当极易出现上喷下漏的复杂情况,甚至发生重大工程事故[5-7]。常规DST测试分别对各层进行单层测试,但延长测试需要实现多套油气藏的完整评价。

1 基本数据

M区块位于东海陆架盆地西湖凹陷,第一口预探井M1井完钻井深4 670 m,主要含油气层分布在始新统平湖组,储层沉积相属于辫状河三角洲—受潮汐影响的三角洲—三角洲平原沉积体系,主力层P8a、P8b、P10单井钻遇砂岩厚度26.4m、34.1 m、66.4 m。

1.1 井身结构

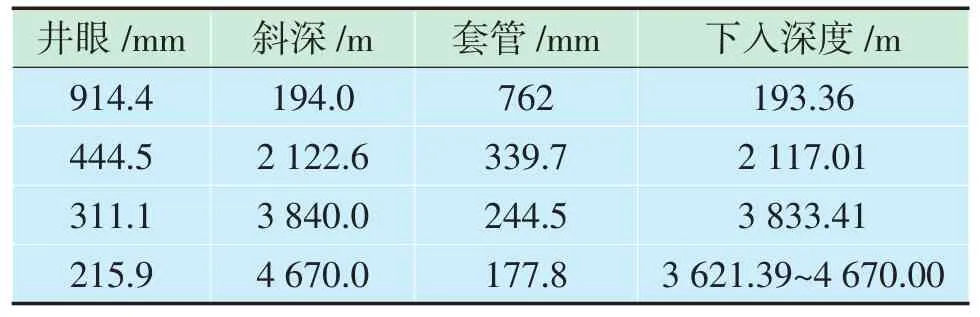

M1井井身结构及套管程序数据见表1。

表1 M1井井身结构及套管程序数据

1.2 储层温度压力

M1井对P10层、P8b层进行了常规DST测试,温度压力数据见表2。

1.3 储层物性

根据壁心物性分析结果,平湖组P5~P10储层孔隙度分布在5.7%~16.8%,平均12.2%,渗透率分布在(0.04~44.3)×10-3μm2,平均11.5×10-3μm2。根据测井资料解释成果,平湖组P5~P10储层(气层段)平均孔隙度分布在8.0%~14.9%,平均渗透率分布在(1.03~10.48)×10-3μm2。常规DST测试资料显示P8b层储层较为均质,有效渗透率为3.63×10-3μm2,P10层有效渗透率为16.1×10-3μm2。综上,目标层位属于中孔中渗~低孔低渗储层。

表2 M1井储层常规DST测试温度压力数据

1.4 地层流体性质

天然气相对密度在0.683~0.762,组分以轻组分为主,非烃含量低,CH4含量在74.15%~84.4%,N2含量在0.12%~0.44%,CO2含量在3.3%~4.13%,不含H2S。凝析油总体具有低密度、低黏度、微含硫特征,其中P8b层地面凝析油密度为0.826 1~0.835 6 g/cm3,凝固点13~16℃,50℃时动力黏度为1.11~1.36 mPa·s,含硫量0.051%~0.060%;P10层地面凝析油密度为0.792 9~0.795 4 g/cm3,凝固点3~4℃,50 ℃时动力黏度为0.76~1.72 mPa·s,含硫量0.047%~0.049%。

2 技术难点

2.1 井控漏失风险共存,储层保护难度大

气井作业过程中,工作液密度通常是储层压力系数附加0.07~0.15 g/cm3,为了平衡高压层压力,至少采用1.56 g/cm3的高密度工作液。但由于两套层系原始压力系数相差0.4、绝对压力差达到16 MPa,一旦射孔打开两套储层后,高压差可能引起常压层的漏失,造成储层污染,大量工作液漏失将导致更严重的井控风险。

2.2 常规聚能射孔易污染,连通效果欠佳

深部储层岩性致密、孔隙度差、渗透率低,常规聚能射孔易造成二次污染,射流高冲击力的穿透作用中,对孔道周围岩石基体形成约6.35~12.7 mm的压实带,渗透率下降约65%~93%,严重影响产层真实信息获取,导致延长测试无法达到准确评价油气藏的目的。

2.3 特殊方式风险大,井筒完整性要求高

自升式钻井平台进行延长测试的方式应用较少,特别针对多套压力体系的气藏,分层测试的前提是实现储层的有效封隔,实现分层的目的和环空的密封性,同时需要综合考虑功能性、安全性、风险可控性及其他措施的可行性,优选井下工具配置,优化油管下入工艺,避免油管或工具泄露引起井筒完整性破坏,导致延长测试失败,甚至引发工程风险。

2.4 高温异常压力条件,井下工具易损坏

常规DST测试资料录取通常采用井下温度压力计,但长期高温高压的井筒环境极易造成工具损坏,影响地质资料的连续可靠录取,且工具随管柱入井后无法更换或维修,一旦工具损坏只能起管柱更换工具。且无法保证重新下入的工具能够可靠运行,在经济性、时效性、资料录取完整性等方面可靠性较差,难以满足复杂井的资料录取任务。

3 主要创新技术

3.1 压力反转大压差储层保护技术

为了控制超大压差储层的井控、漏失风险共存问题,实现工作液体系和工艺的互补共赢,综合多种措施提高储层保护效果。

1)优选高密度完井液体系,充分利用表面活性剂达到临界胶束浓度后的增溶作用,结合助溶剂使难溶性材料形成可溶性分子间的络合物、缔合物或复盐等技术,优选无固相加重剂、增溶剂、重结晶抑制剂、缓蚀剂等关键材料,形成了高密度(最高可达1.80 g/cm3)、无固相、低损害、无毒性、经济型复合盐完井液体系[8-9],保障高压层的井控安全,外观呈无色或淡黄色液体,如图1所示。

通过室内实验评价了该体系的综合性能,抗温能力达180℃,润滑系数的降低率≥90%,泥页岩滚动回收率≥95%,防膨率≥94%,无腐蚀性,具有良好的配伍性,不含固相,岩心渗透率恢复值≥90%,无毒性,环境友好,不污染海洋环境。

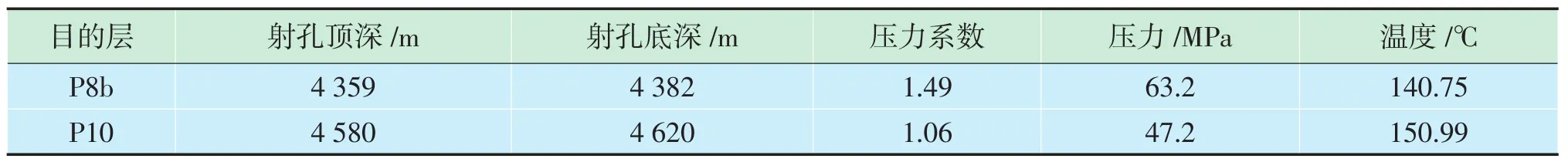

2)研发复杂动态条件下的清洁暂堵液体系(图2),通过优选4种高吸水材料复配形成的固化剂,消除暂堵液中的游离液体,应用引发剂排除二价阳离子对固化剂的影响[10],增加适当的稳定剂保证暂堵液的高温稳定性,研发了一套黏度可调、性能稳定、无腐蚀的暂堵液体系,有效避免了完井液的漏失,保护低压层。

实验测试了暂堵液的相关性能,黏度在25~110 mPa·s之间可调,抗温能力超过150℃,基本没有腐蚀性,有利于井筒保护,与地层水配伍性良好,无沉淀、分层和絮凝现象,体系无固相,岩心渗透率恢复值≥90%,暂堵层≤2 mm,正向承压能力超过26 MPa,保护常压或低压储层,返排压差小于0.5 MPa,利于后期诱喷作业。配方为:淡水+0.5%引发剂YF-1+1.5%固化剂SNJ+0.5%稳定剂WDJ-1。

3)基于前期常规DST测试已打开储层的情况,为了兼顾洗井过程中的井控安全和井筒清洁质量,在延长测试完井期间采用多功能清洁工具配合控压洗井工艺,通过控制节流阀开度实时调整不同排量下井底ECD值,控制套压在理论值的±0.34 MPa以内,利用强磁清洁器、套管刷、井筒过滤器、旋转刮管器等工具,最大限度地提升井筒清洁效果,实现储层保护。基于高密度完井液和暂堵液技术,采用一趟射孔管柱同时打开高、低压储层,避免多次射孔多次压井带来的储层污染。

图1 高密度无固相完井液体系

图2 暂堵液体系原理示意图

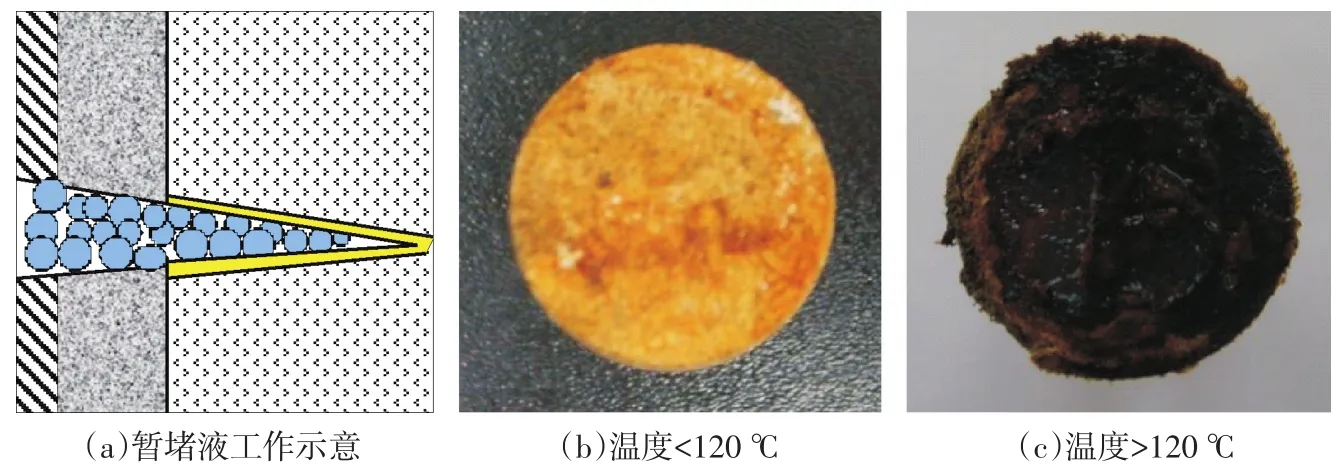

3.2 双爆轰复合扩容射孔测试技术

为了改善低孔低渗气藏的测试效果,改善井筒与地层的连通效果,采用双爆轰复合扩容射孔技术,将聚能射孔与后效射孔复合使用,实现双级爆轰、二次做功、扩容增产的作用,利用不同目标靶向的能量释放,改善孔道形态,恢复原始渗透率,为延长测试建立良好的流动通道。

射孔后进行流动效率对比试验,在压差、温度、煤油黏度相同的条件下,后效扩容射孔入口直径、穿孔深度明显增加,流动效率相对常规射孔提高38%;射孔后经套管和水泥靶硬度校正,复合扩容射孔平均穿深1 345.7 mm,平均孔径13.0 mm,相比常规射孔穿深增加22%,孔径增大22%,射孔枪最大胀径量仅2.2 mm,套管完好,未出现裂纹。

根据混凝土靶剖面分析,横向释能区域约为40~100 mm,远大于射孔形成的压实带,在孔道末端形成了开放性孔道形态及裂隙,延展裂隙约为20~40 mm,表明扩容射孔两级分仓爆炸能量利用率高,对周围岩石形成了震颤作用,与地层形成良好的连通条件,如图3所示。

3.3 气井分层测试工具优选与工艺优化

分层延长测试的目标需要管柱的有效分隔,而最重要的工具就是封隔器。根据封隔器工具结构、气密性能以及使用方法,优选V0级生产封隔器,具有“卡瓦-胶皮-卡瓦”整体式稳定结构、“三段式+防溢环”的可靠胶皮密封系统、“挡环+密封圈”的安全内部密封系统,具备良好的气密性能和机械性能,达到最高气密等级V0,且使用前进行油管试压、环空试压、正常生产、短关井、长关井、油管掏空、环空掏空、注入等8种工况的校核分析,为分层测试的可靠实施提供了封隔保障与安全手段。结合生产滑套、工作筒、堵塞器等配套工具,实现分层延长测试的工程目标,准确评价不同压力层系的油气藏。设计完井生产管柱如图4所示。

图3 双爆轰复合扩容射孔与常规射孔的孔道形态对比

图4 完井生产管柱示意图

由于本井存在CO2腐蚀性气体,根据标准选择防腐材质13Cr油管。为了全面提升油管连接质量、保障密封性,制定了油管下入质量控制体系和操作规程,包括油管螺纹清洗、螺纹密封脂优选、螺纹综合评价、螺纹连接操作规程、扭矩-圈数及扭矩-时间监测等措施。

1)油管螺纹清洗。采用高压水枪、气枪冲洗内外螺纹,清除储存螺纹脂(基本不具备润滑性能,常含有黏性残留异物,易损伤丝螺纹密封面)。

2)螺纹密封脂优选。根据螺纹类型选择合适的螺纹密封脂,少量均匀涂抹于外螺纹表面,防止影响丝扣机械性能。

3)螺纹综合评价。严格检查清洗后的螺纹整体情况,特别是密封面及密封台阶发生问题的螺纹,若无法修复则作废处理。

4)螺纹连接操作规程。使用对扣器对扣,保持大钩居中,手动引扣到位后,再用油管钳配备无压痕卡瓦或微压痕+硅丝网的方式上扣到位,避免油管外壁机械损伤。

5)扭矩-圈数及扭矩-时间监测。使用扭矩监测仪监测螺纹连接过程,满足螺纹连接扭矩曲线特征方可下入,若发现异常及时修复或更换。

3.4 钢丝作业资料精细录取技术

常规的油管携带式井下温度压力计难以长时间承受高温、高压、震动、冲蚀等恶劣井筒环境,在生产过程中出现故障无法监测。优选钢丝作业下入井下存储式压力计的方式,结合SPS单相井下PVT取样器,实现储层温度、压力数据的连续监测和井筒流体样品的采集,为油气藏评价提供精细真实的数据。

1)优选MHT存储式压力计,压力量程103.423 MPa、温度量程175℃、存储量100万组数据,配套耐温150℃、180℃的2种类型电池,采点率由1点/1秒至1点/30秒,对应工作时间在最小采点率条件下,考虑75%安全系数的最长安全使用时间为48 d。每次同时下入2支设置相同的同类型压力计,互相印证且互为补充,配套采用电子悬挂器携带压力计稳定地坐入油管内,定位误差小于10 mm,通过地面预置时间、高效下入油管、定时投放,确保压力计准确地固定在特定位置,实现连续可靠地监测井下温度和压力。在电池安全使用时间内,钢丝作业打捞电子悬挂器及压力计,地面回放压力计数据,为油气藏评价提供井下详实的基础数据。

2)优选SPS单相井下PVT取样器,获取井下多种类型的原始样品,能够取接近临界压力的储层流体、凝析气藏、地层水等,最大压力103.423 MPa、耐温180℃,取样容积600 mL,为储层流体物性分析、油气藏类型等地质分析提供真实的样品。

4 现场应用效果

该研究成果在M区块的延长测试项目中取得成功应用,主要实施效果如下。

1)储层保护效果良好,延长测试期间P10层与前期DST测试产能数据一致。采用1.56 g/cm3的高密度工作液配合暂堵液,P10层承受了高达23 MPa的正压差,未发生井筒溢流和漏失情况。洗井过程中优化采用2趟复合式工具组合,在Ф244.5 mm和Ф 177.8 mm套管刮管互相补充清洁,配合控压洗井工艺,排量0.66 m3/min,泵压4.48~5.03 MPa,起出后检查强磁吸附较多铁屑,多功能过滤器内较多淤泥,刮管器状态良好。

Ф244.5 mm套管刮管洗井管柱组合:Ф152.4 mm牙轮钻头(无喷嘴)+Ф88.9 mm钻杆+Ф244.5 mm刮管器+Ф244.5 mm强磁铁×2+Ф244.5 mm套管刷+Ф139.7 mm钻杆。

Ф177.8 mm套管刮管洗井管柱组合:Ф152.4 mm牙轮钻头(无喷嘴)+Ф177.8 mm刮管器+强磁铁×2+套管刷+多功能过滤器+Ф88.9 mm钻杆+变扣+Ф244.5 mm强磁铁×2+Ф139.7 mm钻杆。

2)射孔效果良好,恢复原始渗透率。本井射孔段位置,P8a层:4 308.0~4 318.6 m,厚度10.6 m;P8b层:4 359.1~4 382.0 m,厚度22.9 m;P10层:4 580.2~4 605.8 m,厚度25.6 m。

射孔弹参数:P8层选用114.3 mm深穿透高温射孔弹SDP45HMX39-6,药型HMX,孔径10.92 mm,穿深1 582.42 mm,装药量39 g,耐温160℃/48 h;P10层选用114.3 mm超高温射孔弹SDP45PYX39-3,药量 39 g,穿深 1 346.96 mm,孔径 12.19 mm,耐温200℃/48 h。

该井射孔发射率100%,P10层延长测试与前期常规DST测试相比,在同一油嘴条件下油气产量保持一致,井筒连通效果良好。

3)井筒完整性良好,延长测试过程安全平稳。本井施工过程中严格执行油管下入质量控制体系和操作规程,管柱下入过程中每隔1 000 m试压合格,保障入井油管连接质量合格率100%;采用的PREMIER型V0级生产封隔器,按照工具操作程序坐封、验封过程正常,实际生产时利用坐落接头的封堵和生产滑套的打开,成功实现P10层与P8层的测试目标层位转换,两层的油气产量、井口压力等区别明显,与前期DST测试结果一致,有效验证了封隔器的可靠分隔密封效果,达到了良好的井筒完整性。

4)完成井下温度压力采集和井下取样。本井采用钢丝作业携带2个存储式压力计及SPS单相井下PVT取样器,取全取准了地质资料,工具串是:①测流压梯度和取样工具串,绳帽+旋转节+钨钢加重杆+万向节+单相SPS取样枪(3支)+变扣+MHT压力计+变扣+MHT压力计;②钢丝下压力计工具串,绳帽+旋转节+普通加重杆+万向节+普通加重杆+机械震击器+万向节+电子脱手工具总成(控制器+EPTS电子脱手工具+定位器)+扶正器+万向节+38.1mm减震器+MHT压力计+变扣+MHT压力计+倒锥;③钢丝捞压力计工具串,绳帽+旋转节+普通加重杆+万向节+普通加重杆+机械震击器+万向节+回收工具。

通过系列技术创新,使压力反转大压差气层在1口井、1趟管柱中实现分层测试,累计生产天然气6 401×104m3、凝析油16 987 m3,为类似油气田延长测试提供了重要借鉴。

5 结论及建议

1)针对压力反转且压差大的油气藏,高密度工作液与清洁暂堵液配合使用,能够实现井控安全、避免漏失风险,施工过程中的多功能清洁工具与控压洗井、一趟管柱打开储层等措施,有效提高了储层保护效果。

2)双爆轰复合扩容射孔技术,通过双级爆轰、二次做功,明显改善孔道形态,恢复原始渗透率,与地层形成了良好的连通条件。

3)V0气密等级的封隔器是保障分层测试的重要工具,配合油管下入的质量控制措施,能够实现良好的井筒完整性。

4)钢丝作业携带存储式压力计代替常规井下温度压力计的方式,满足了地质资料录取的需求,为延长测试井下数据的连续监测提供了关键手段。