某高温高压井13Cr110油管挤毁与失效原因分析

马磊,史盈鸽,熊茂县,薛继军,邢星,宋洋,赵密锋,李岩

1.中国石油塔里木油田分公司 (新疆 库尔勒 841000)

2.西安摩尔石油工程实验室股份有限公司 (陕西 西安 710065)

3.西安石油大学机械工程学院 (陕西 西安 710065)

1 现场概况

某井于2013年7月28日开井投产,投产前油压为93.52 MPa,A环空压力为29.43 MPa。用8 mm油嘴开度37%生产,油压86.92 MPa,2014年1月,油压和产能开始异常下降。2014年4月,在油嘴开度7.0 mm的工作制度下油压一直波动且下降幅度较大,从最初的79 MPa最低降至21 MPa。6月16日18:06~18:18,油压从82.95 MPa降至0.97 MPa,A环空压力为35.6 MPa左右。6月18日左右油套压力趋于一致,油管和套管串通,说明此时油管已经挤毁和脱扣。6月22日关井后,油压由26.57 MPa升至82.53 MPa,A环空压力由27.88 MPa升至42.25 MPa,B、C、D环空压力均为0。6月27日10:20开井生产,到14:35油压由82.53 MPa下降至12.16 MPa,A环空压力下降至0.72 MPa,瞬时产量降至0。6月28日该井进行测流温流压及探砂面作业,测试工具串下至井深6 127 m时遇阻。2017年8月17日开始起油管,发现第627根(出井编号)JFE油管 Φ88.90 mm×6.45 mm工厂端脱扣,脱扣位置井深为6 180 m。修井作业打捞出的627#油管已被挤毁。

为分析油管脱扣及挤毁原因,对脱扣接箍及油管进行取样并对其理化性能进行检测,分析讨论了其失效行为。

2 宏观形貌及理化分析

对627#油管及脱扣接箍进行宏观形貌检测,结果如图1和图2所示。由图1(a)可以看出油管已被挤毁且部分管段发生严重弯曲变形,图1(b)清晰地显示油管外壁有明显垢层,垢层呈灰白色且局部脱落,脱落处油管发生明显腐蚀[1]。图1(c)显示油管局部出现破损现象,距端面108~150 cm处有一条长42 cm的纵向裂口及长5.4 cm的横向裂口,裂口可能是在打捞过程中产生的[2-4]。图2为627#油管脱扣接箍宏观形貌(将接箍端划分为 0°、90°、180°和270°)。可以看出接箍已发生严重变形,其中90°和270°内螺纹发生明显塑性变形,0°和180°处未见明显划痕或变形。对90°和270°变形处做覆膜处理,测量磨损处直径,分别为28 mm和19 mm。

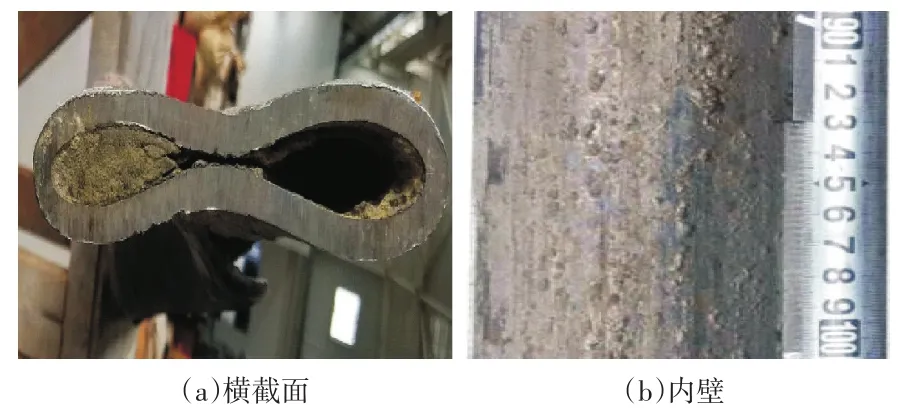

图3为627#挤毁油管横截面照片及油管内壁宏观形貌。由图3(a)可以看出其截面形状呈8字形,且管内有类似于泥土的堵塞物,对其进行XRD检测分析,结果显示堵塞物成分为 NaFe(PO4)、CaCO3、SiO2、Fe2SiO4、KClO3和 MgK(PO4)(H2O),主要为磷酸盐、碳酸盐和砂粒。图3(b)显示油管内壁存在明显、密集的点蚀坑。对其进行分析可知,该井于2014年6月18日左右油管和套管压力趋于一致,这表明油管和套管串通,油管发生挤毁和脱扣,A环空完井液浸入油管内,油管在完井液+CO2+Cl-(地层水)环境中[5]。该井所使用完井液为1.40 g/cm3OS-200,其与Weigh4完井液相似,成分主要为焦磷酸盐和铬酸盐,呈碱性[6]。因此,可根据Weigh4完井液的前期研究分析超级13Cr马氏体不锈钢在OS-200完井液中的腐蚀情况。

图1 27#油管挤毁宏观形貌

图2 627#油管脱扣接箍宏观形貌

图3 627#挤毁油管横截面及内壁照片

图4为超级13Cr马氏体不锈钢在180℃不同介质中的均匀腐蚀速率。由图4可知,超级13Cr马氏体不锈钢在Weigh4完井液中的耐蚀性较差。其在180℃的地层水及CO2环境中的均匀腐蚀和局部腐蚀均较轻微,均匀腐蚀速率为0.037 5 mm/a;在180℃的Weigh4完井液中腐蚀较地层水中严重,均匀腐蚀速率为0.141 9 mm/a,试样表面发生明显的局部腐蚀;若油套窜通,CO2侵入A环空,则超级13Cr均匀腐蚀速率增大到0.386 7 mm/a,局部腐蚀较无CO2环境更为严重。因此,管段内壁在完井液+CO2+Cl-(地层水)环境中发生严重的点蚀。

图4 13Cr马氏体不锈钢在不同介质中的均匀腐蚀速率

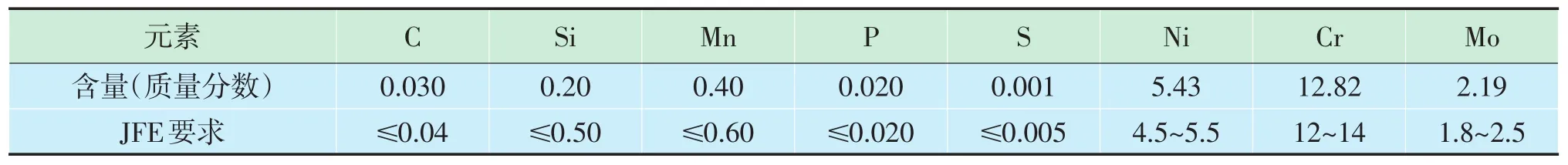

对627#挤毁油管进行化学成分分析,结果见表1,由表1中数据可以看出,该油管的化学成分符合JFE要求。

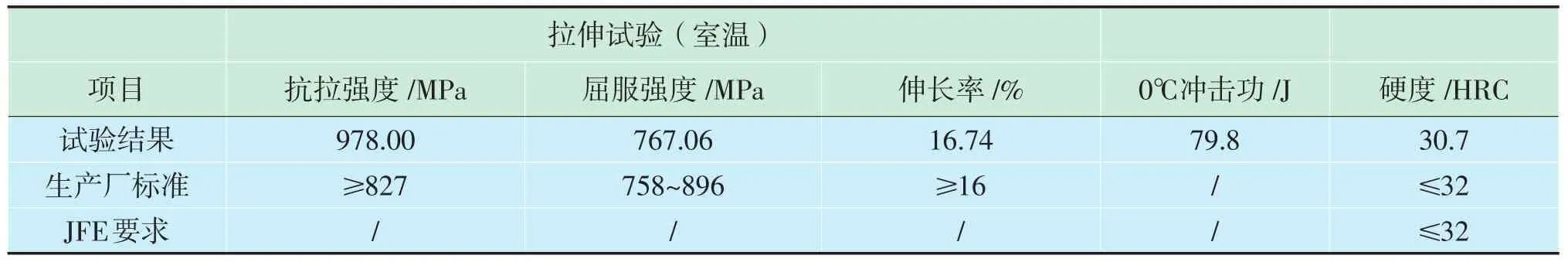

对627#挤毁油管进行力学性能检测,结果见表2,可以看出挤毁的油管各项力学性能均满足生产标准,这表明油管被挤毁不是由于质量问题,为了找到问题所在,对其进行磁粉探伤检测。

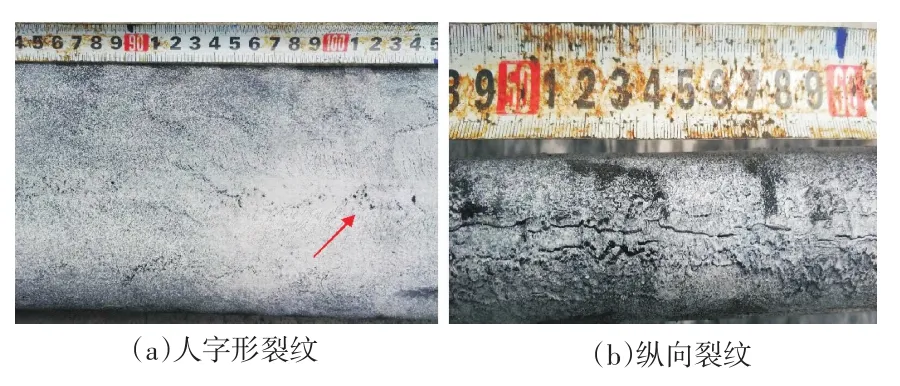

3 磁粉探伤检测

对管段外壁进行磁粉探伤,结果如图5所示。由图5(a)和图5(b)可以看到,管体外壁表面不同位置存在人字形裂纹及纵向裂纹。这可能是由于在油套管压力未窜通前,井口最大油套压差为78.01 MPa(油压大于套压),由于油管外壁受到较大的环向应力,在腐蚀的协同作用下,导致纵向SCC裂纹(应力腐蚀裂纹)的萌生和扩展。

图5 627#油管外壁磁粉探伤照片

表1 627#挤毁油管化学成分分析结果 /%

表2 627#挤毁油管力学性能试验结果

4 实物挤毁实验

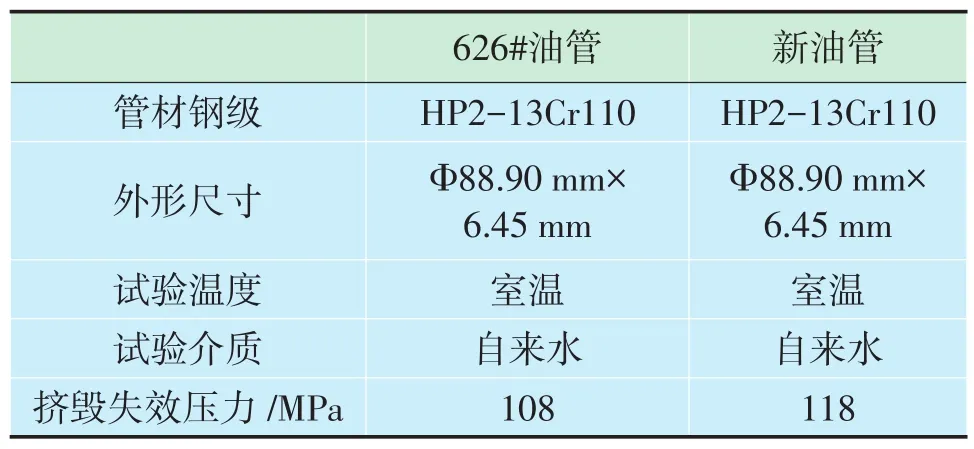

为了解油管外壁存在裂纹及内壁点蚀对其抗挤毁强度的影响,研究采用实物挤毁实验进行分析验证,取626#油管(有裂纹)和同品种的新油管各1.5 m,依据标准ISO 13679:2002进行挤毁试验,试验条件及结果见表3。由表3中数据可知,在相同的试验环境下,有裂纹的626#油管比新油管抗挤毁性能下降10 MPa。可见,当油管受到腐蚀及应力作用导致表面裂纹萌生时,会加剧油管被挤毁风险[7]。

表3 油管挤毁试验条件及结果

5 挤毁和脱扣原因分析

该井自2013年7月28日投产,在此后的生产中井底开始出砂,导致产能下降,油压降低,流速降低,携砂能力降低,井口排出的砂粒越来越小,井筒内砂粒的堆积越来越严重,由于地层出砂导致油管通道堵塞。根据前期调研数据:在2014年6月16日18:06~18:18,油压从82.95 MPa降至0.97 MPa,至23:36,油压均小于1 MPa。至2014年6月17日13:48,油压一直小于套压,随后油、套压出现波动然后趋于一致,油套窜通。

对Φ88.9 mm×6.45 mm HP2-13Cr 110 BEAR油管进行挤毁实验检测,结果表明,有裂纹油管抗挤强度约为108 MPa。

627#油管接箍位置深度为6 180 m左右,环空保护液密度为1.40 g/cm3,由公式(1)可知,液柱压力PL约为85 MPa。

式中:PL为液柱压力,MPa;ρ为环空保护液密度,g/cm3;h为液柱高度,m。

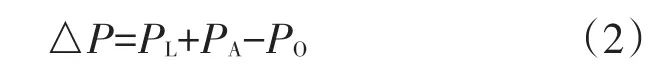

油管所受内外压差△P为

式中:△P为油管内外压差,MPa;PA为A环空压力,MPa;PO为油压,MPa。

分别计算2014年6月16日3个时刻油管受到的内外压差情况,如下所示。

1)201 4年6月16日18:06油压为82.95 MPa,A环空压力35.78 MPa,此时油管内外压差为:

△P=85+35.78-82.95=37.83 MPa<108 MPa

2)201 4年6月16日18:12油压为59.57 MPa,A环空压力35.71 MPa,此时油管内外压差为:

△P=85+35.78-59.57=61.21 MPa<108 MPa

3)201 4年6月16日18:18油压为0.97 MPa,A环空压力35.30 MPa,此时油管内外压差为:

△P=85+35.30-0.97=119.33 MPa>108 MPa

由计算可知:2014年6月16日18:06和18:12时,油管内外压差均小于油管抗挤毁强度108 MPa,油管未达到挤毁条件;2014年6月16日18:18时,油管内外压差超过油管抗挤毁强度108 MPa,油管被挤毁。

6 结论

1)由于地层出砂导致油管通道堵塞,2014年6月16—18日,在6 180.85~6 190.81 m 井段627#Φ88.90 mm×6.45 mm HP2-13Cr 110油管外压大于内压,且其内外压差超过该油管抗挤强度,故发生挤毁和脱扣。

2)在环向应力的作用下,导致HP2-13Cr110油管外壁发生了纵向SCC,外壁的SCC裂纹和内壁的点蚀,导致油管抗挤毁性能下降,进一步加剧油管被挤毁的风险。