变排量非对称轴向柱塞泵控制特性分析

黄家海 贺 伟 郝惠敏 权 龙

(1.太原理工大学机械与运载工程学院, 太原 030024;2.太原理工大学新型传感器与智能控制教育部重点实验室, 太原 030024)

0 引言

目前泵控技术在泵控双活塞杆缸系统中得到广泛应用[1-2];但对采用单活塞杆缸作为执行机构的系统,泵控技术尚未得到广泛应用,主要原因是单活塞杆缸有杆腔和无杆腔面积不相等,使得通过两腔的流量也不相等,从而限制了泵控技术的应用[3-5]。为解决单活塞杆缸两腔流量不相等的问题,LODEWYKS[6]提出采用液压变压器或2台同轴电液比例变量泵解决流量匹配问题;RAHMFELD[7]提出采用两个液控单向阀来补偿单活塞杆缸两腔流量的不平衡,基本策略是将不平衡流量通过液控单向阀补充到低压侧。上述解决方案通常需要辅助阀或泵,造成液压系统回路复杂,同时伴随着能耗损失。

文献[8-10]提出一种具有3个独立吸、排油口(油口A、B、T)的非对称轴向柱塞泵,其中油口A与单活塞杆缸的无杆腔连接,油口B与单活塞杆缸的有杆腔连接,油口T连接蓄能器。在理论分析基础上,试制出定排量非对称轴向柱塞泵,对该泵的输出压力特性、容积效率和噪声等开展了研究。文献[11-13]将定排量非对称轴向柱塞泵应用到挖掘机动臂势能回收系统中,由于采用变转速法改变泵的输出流量,使得系统结构异常复杂。因此,开展非对称轴向柱塞泵变排量特性的研究具有重要意义。文献[14]对一种变排量非对称轴向柱塞泵输出特性进行仿真研究,并进行了初步的试验验证,但研究内容并未涉及到变排量控制特性研究。

在文献[11-13]研究基础上,本文提出一种基于斜盘摆角位置反馈的变排量非对称轴向柱塞泵控制策略,建立变排量控制机构的数学模型,运用近似线性化及降阶的方法对影响其动态性能的相关因素进行探讨,在此基础上设计相应的变排量控制策略。在AMESim中建立变排量非对称轴向柱塞泵电液仿真模型,对其斜盘受力和动态特性进行仿真,并搭建变排量非对称轴向柱塞泵测试平台,对其动态特性进行测试。

1 数学模型建立

1.1 工作原理

变排量非对称轴向柱塞泵(Variable-displacement asymmetric axial piston pump, VDAAPP)控制单活塞杆缸原理如图1所示,主要由VDAAPP、单活塞杆缸、溢流阀、单向阀和蓄能器组成。其中,VDAAPP由泵体、伺服比例阀、辅助油源、变量缸、角位移传感器以及数字控制器等部分组成。角位移传感器采集斜盘摆角信号,与给定信号比较,误差经控制器运算,输出到伺服比例阀放大器中,控制伺服比例阀的阀芯开度,从而改变变量缸活塞位移和斜盘摆角,最终实现精确的变排量控制。

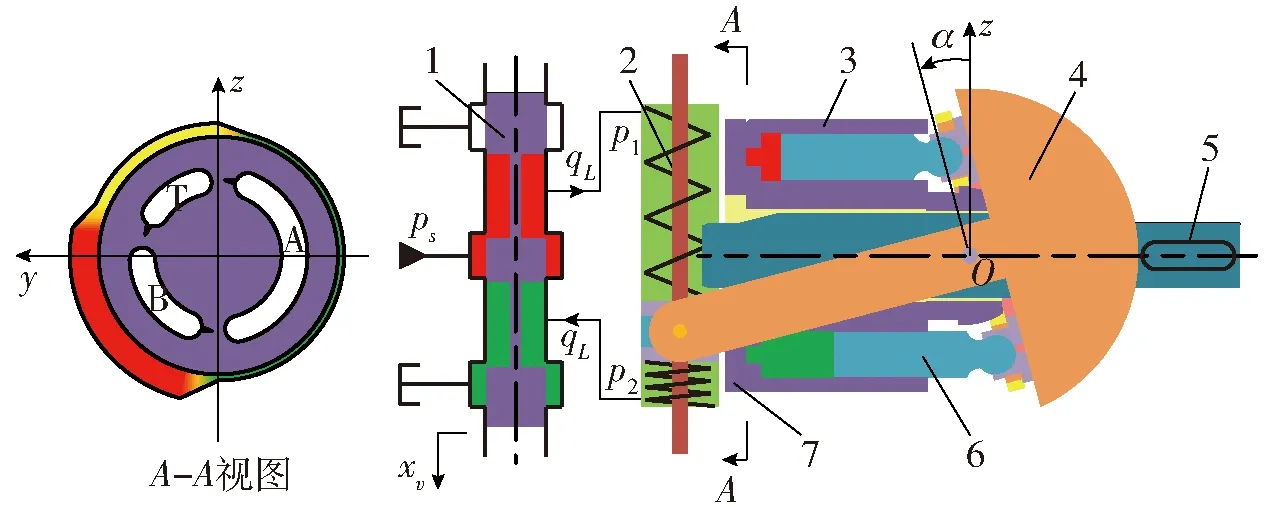

VDAAPP结构如图2所示,9个柱塞均匀地安装在缸体的柱塞孔中,柱塞的头部安装有滑靴,滑靴在回程机构的作用下始终贴着斜盘表面,斜盘相对于缸体平面有一倾斜角α,通过变量缸控制倾斜角α,即可达到改变柱塞泵排量的目的。如图2中A-A视图所示,VDAAPP配流盘上加工有3个独立的配流窗口,即配流窗口A、B和T。其中配流窗口B和T的周向包角根据单活塞杆缸有杆腔和无杆腔的面积比确定。假设有杆腔和无杆腔的面积比为η,则通过对配流窗口B和T的周向包角进行设计,从而使通过窗口A、B和T的流量比为1∶η∶(1-η)。

图2 VDAAPP结构示意图Fig.2 Schematic of structure of VDAAPP1.伺服比例阀 2.变量缸 3.缸体 4.斜盘 5.传动轴 6.柱塞 7.配流盘

1.2 数学模型

根据现有轴向柱塞泵流量计算表达式[15],可求出通过配流窗口B的流量

(1)

式中N——柱塞个数

Ap——柱塞横截面积

r——柱塞分布圆半径

n——缸体转速

由于α较小,存在tanα≈α,则式(1)可简化为

(2)

根据图3所示斜盘受力状态,得到斜盘动力学方程为

(3)

式中I——斜盘相对于y轴的转动惯量

C——粘性阻尼系数

F——变量缸对斜盘的作用力

L——力F相对于y轴的力臂

Fn——第n个柱塞滑靴组件对斜盘的作用力

Ln——力Fn相对于y轴的力臂

需指出的是,式(3)仅考虑了柱塞滑靴组件作用在斜盘上的力矩、变量缸作用在斜盘上的力矩和斜盘的惯性力矩以及摩擦力矩,并将斜盘和支撑轴承的摩擦力矩折算到阻尼系数C中。

图3 VDAAPP斜盘受力示意图Fig.3 Swashplate force diagram of VDAAPP1.变量缸 2.柱塞 3.斜盘 4.配流盘

根据图3斜盘受力状态,则变量缸对斜盘的作用力可表示为

(4)

(5)

式中m——变量缸活塞质量

Ac——变量缸活塞面积

d1——变量缸活塞直径

d2——变量缸活塞杆直径

p1——变量缸上腔压力

p2——变量缸下腔压力

k——变量缸对中弹簧刚度

根据图3斜盘受力状态,不考虑柱塞与缸体间的库伦摩擦力和粘性阻尼,则第n个柱塞滑靴组件对斜盘的作用力可表示为

(6)

式中mp——柱塞质量

pn——第n个柱塞腔的压力

θn——第n个柱塞的转角

ω——缸体角速度

由图3可知,Fn的力臂Ln可表示为(由于斜盘摆角α较小,secα≈1)

Ln=rsinθnsecα≈rsinθn

(7)

由于柱塞等间距分布在缸体的柱塞孔中,满足以下关系[16]

(8)

将式(4)、(6)~(8)代入式(3)得

(9)

(10)

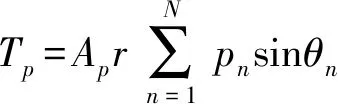

式中Tp——柱塞滑靴组件对斜盘的合力矩

文献[17-18]认为柱塞腔压力pn在通过过渡角时呈近似线性变化,则第n个柱塞通过配流盘不同位置时,柱塞腔对应压力pn为

(11)

式中pA——柱塞泵A口压力

pB——柱塞泵B口压力

pT——柱塞泵T口压力

β1——配流窗口B周向包角

γ1——柱塞从配流窗口T(或A)到配流窗口A(或B)的等效压力过渡角

γ2——柱塞从配流窗口B到配流窗口T的等效压力过渡角

当斜盘摆角分别为0°<α≤15°和-15°≤α<0°时,柱塞转动一周,柱塞腔压力变化情况分别如图4所示。当斜盘摆角α=0°时,柱塞腔体积不变,其压力完全由吸(排)油口压力确定。

图4 不同斜盘摆角下配流盘压力分布示意图Fig.4 Schematic of pressure distribution on valve plate with different swashplate angles

将式(11)代入式(10)可知,柱塞滑靴组件对斜盘的合力矩是周期脉动的。对于9柱塞的VDAAPP而言,当转速为2 000 r/min时,该合力矩脉动频率将达到300 Hz,此频率远高于伺服比例阀控制变量缸的频率,因此,本研究只需考虑合力矩的平均值对系统动态性能的影响[16],Tp可使用其积分平均值来代替

(12)

伺服比例阀频宽约为系统液压固有频率的3~5倍,因此伺服比例阀可简化为一阶系统[19]

(13)

式中Kv——螺线管力常数

ui——输入电压T1——时间常数

xv——阀芯位移

设pL=p1-p2,由于变量机构采用压力为ps的辅助恒压源,因此伺服比例阀在零工作点附近的线性化流量方程为

qL=Kqxv-KcpL

(14)

式中qL——负载流量

Kq——流量增益

Kc——流量压力系数

假定伺服比例阀与变量缸的连接管路对称且短而粗,管路中的压力损失和管路动态可以忽略;变量缸每个工作腔内各处压力相等,油温和体积弹性模量为常数;变量缸内、外泄漏均为层流,则变量缸流量连续方程为

(15)

式中Ct——变量缸总泄漏系数

βe——有效体积弹性模量

Vt——总压缩容积

2 模型降阶和控制器设计

式(9)、(13)~(15)表示了一个四阶的系统,其中伺服比例阀输入电压ui和柱塞滑靴组件对斜盘的合力矩Tp为输入,斜盘摆角α为输出。

2.1 模型降阶

(16)

其中

由于总压缩容积Vt较小,同时有效体积弹性模量βe很大,因此,ε是一个很小的正数。运用奇异摄动法[20-21](设ε=0),式(16)可表示为

0=-acx2-(Ct+Kc)x3+Kqx4

(17)

因此,模型可降阶为

(18)

由于变量缸总泄漏系数Ct和流量压力系数Kc较小,运用奇异摄动法(设a2C1=0),式(18)可表示为

(19)

因此,模型可降阶为

(20)

2.2 控制器设计

(21)

图5 VDAAPP闭环系统控制框图Fig.5 Control block diagram of closed loop system of VDAAPP

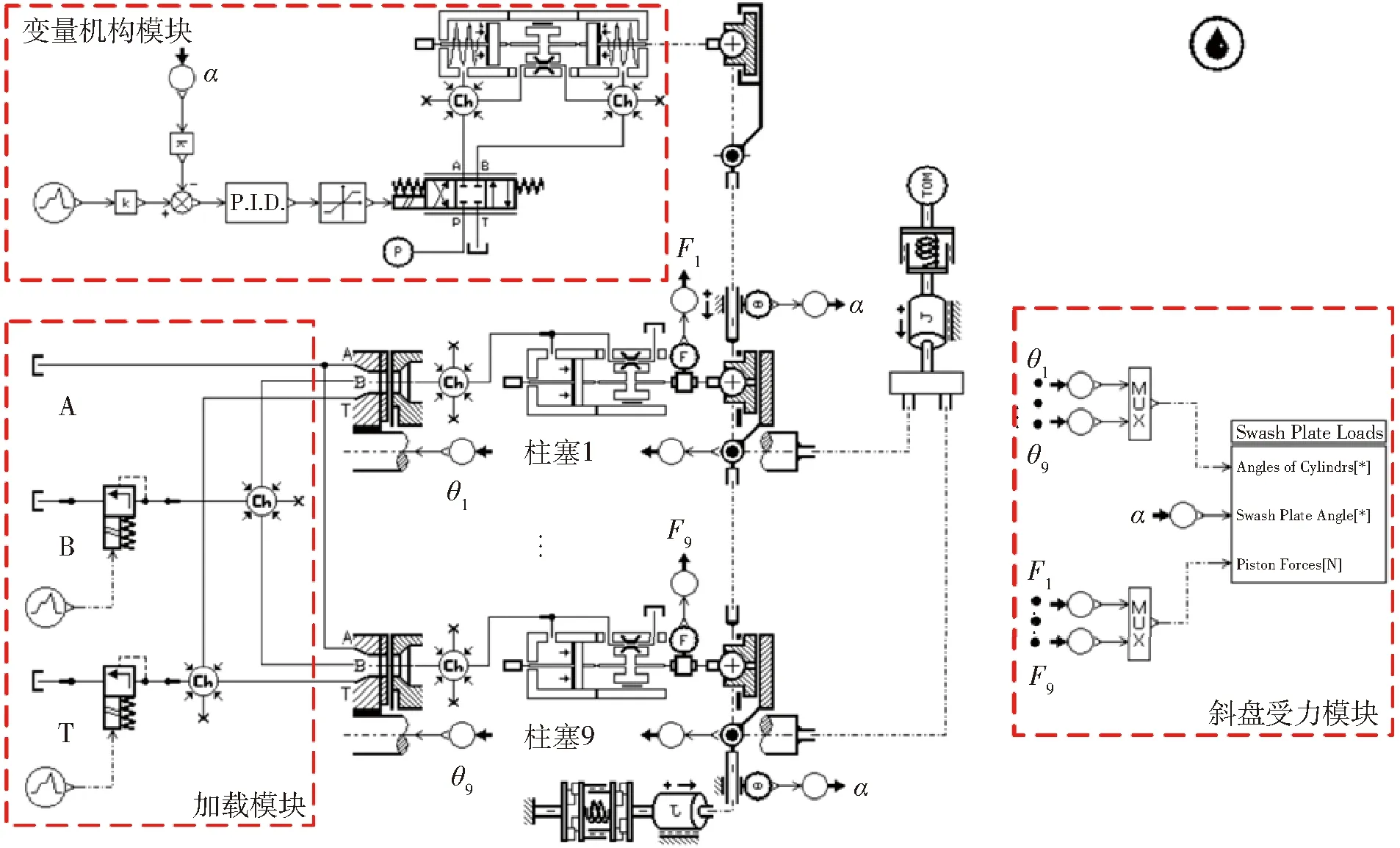

图6 VDAAPP的AMESim模型Fig.6 AMESim model of VDAAPP

由以上分析可知,N(s)为非常大的正数,D(s)和M(s)相比N(s)较小。则G(s)为很小的值,由干扰u2引起的误差很小。因此,选择反馈控制。假设u2=0,则u1作用下系统的闭环传递函数可表示为

(22)

若多项式M(s)+C(s)N(s)为二阶多项式,则系统可保证其稳定性。因此,选择比例控制(P)或比例微分控制(PD)是恰当的。

基于以上分析,同时考虑系统响应的快速性,选择PD控制器,C(s)=kds+kp。则闭环传递函数可表示为

(23)

式中kp——比例系数

kd——微分时间常数

从式(23)可以看出,只要比例系数选择合理,高频未建模项就不会被激发,研究中采用的比例微分控制(PD)可使得系统矩阵的特征值都在S平面左半平面,确保闭环系统是稳定的。在低频段,系统近似为一阶动态系统,对于阶跃输入没有超调。VDAAPP频响主要受变量缸活塞面积Ac,变量缸作用力臂L(式(23)中ac=AcL),伺服比例阀流量增益Kq以及比例系数kp影响。

3 VDAAPP动态性能仿真分析

本质上VDAAPP是一个非线性系统,为尽可能准确地了解排量切换过程中柱塞泵的动态特性,以及相关状态变量在排量切换过程中的变化情况。利用AMESim对VDAAPP进行仿真。图6为VDAAPP的AMESim模型,模型中关键元件参数如表1所示。其中斜盘受力模块通过采集每个柱塞滑靴组件对斜盘的合力矩Fn、转角位置θn以及斜盘的摆角α,对柱塞滑靴组件对斜盘的合力矩Tp进行计算。

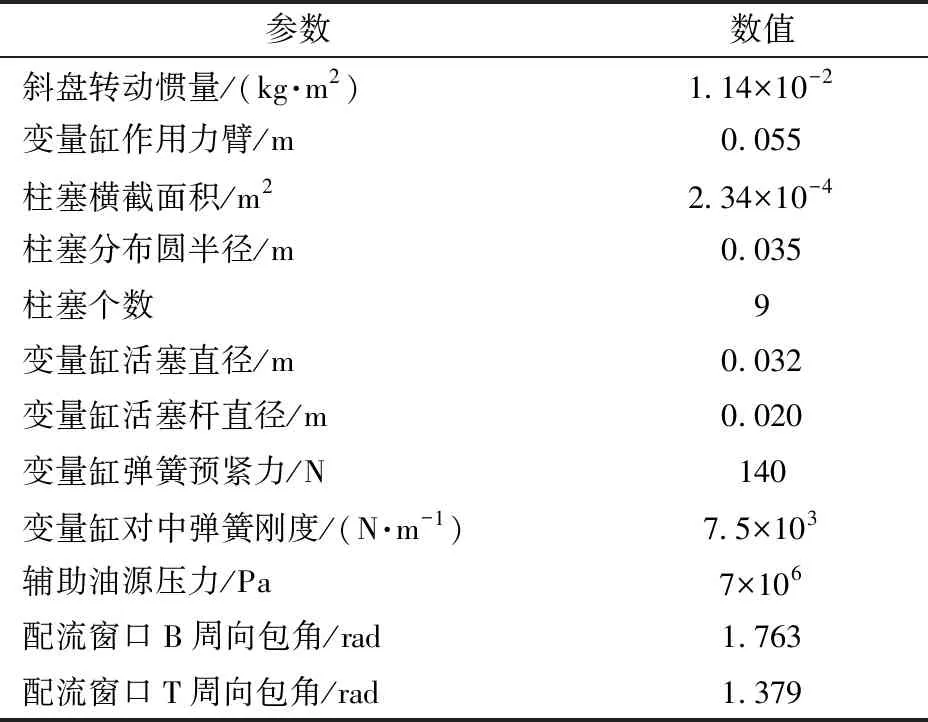

表1 VDAAPP主要参数Tab.1 Main parameters of VDAAPP

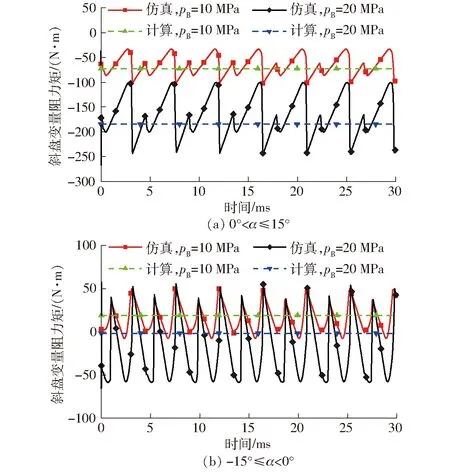

当吸油口A压力为0 MPa,排油口T压力为3 MPa,排油口B压力分别为10、20 MPa时,由式(12)及AMESim仿真得到的斜盘变量阻力矩如图7所示。可以看出,由仿真得到的斜盘变量阻力矩是围绕由式(12)计算得到的平均阻力矩上下波动的周期性力矩,且具有很高的脉动频率。因此,进行非对称轴向柱塞泵设计时,可使用式(12)作为斜盘变量阻力矩的估算公式。同时可以看出,斜盘为正摆角(0°<α≤15°)时,斜盘变量阻力矩为较大的单向力矩;当斜盘为负摆角(-15°≤α<0°)时,斜盘变量阻力矩为较小的正负脉动力矩,与普通斜盘式轴向柱塞泵相似,通常在进行柱塞泵设计时可将此力矩忽略。

图7 排油口B压力pB对斜盘变量阻力矩的影响Fig.7 Effect of pressure pB of discharge port B on resistance torque of swashplate

当排油口B压力分别为0、10、20 MPa时,VDAAPP斜盘对方波阶跃输入信号的响应如图8所示,可以看出斜盘由最大摆角切换到最小摆角的上升时间分别为54、90、281 ms,这是由于排油口B压力增加使得斜盘变量阻力矩增加(图7a)。变量缸为克服斜盘变量阻力矩,使得辅助恒压源作用在伺服比例阀阀口的压降减小,相当于等效降低了流量增益,从而降低了斜盘摆角的响应速度。

图8 排油口B压力pB对斜盘阶跃响应的影响Fig.8 Effect of pressure pB of discharge port B on step response of swashplate

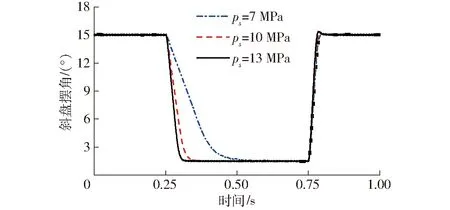

此时可通过适当提高辅助油源压力ps,以增加伺服比例阀阀口压降,提高斜盘摆角减小时斜盘的响应速度。图9为排油口B压力为20 MPa,辅助油源压力ps分别为7、10、13 MPa时,VDAAPP斜盘摆角阶跃响应曲线。随着供油压力ps升高,斜盘在摆角减小过程中的响应时间明显缩短。

图9 油源压力ps对斜盘阶跃响应的影响Fig.9 Effect of oil source pressure ps on step response of swashplate

提高辅助恒压源压力ps可以提高系统的动态响应,但会增加系统能耗。由图7可知,斜盘为正摆角时阻力矩最大,且为使斜盘摆角增大的单向力矩;斜盘为负摆角时阻力矩较小,且为正负脉动的力矩。因此,在变量缸设计时可增大图2中变量缸下腔的活塞面积以减小ps;同时配合非对称流量的伺服比例阀,以增加非对称变量缸大腔的进油速度。

选择大腔活塞直径为40 mm,小腔活塞直径为32 mm的非对称变量缸,额定流量为:qv(P→A)=24 L/min、qv(P→B)=12 L/min、qv(A→T)=24 L/min及qv(B→P)=12 L/min(压降为7 MPa)的非对称伺服比例阀。当辅助油源压力为7 MPa、排油口B压力为20 MPa时,斜盘摆角的阶跃响应曲线如图10所示,可以看出斜盘由最大摆角切换到最小摆角的响应时间为80 ms,由最小摆角切换到最大摆角的响应时间为54 ms。在不提高辅助油源压力的情况下,很好地改善了VDAAPP斜盘摆角增大和减小过程中,响应速度不同的问题。

图10 采用非对称伺服比例阀和非对称变量缸的斜盘阶跃响应Fig.10 Swashplate step response using asymmetric servo proportional valve and asymmetrical variable cylinder

当排油口B压力为10 MPa,微分时间常数kd为0.01,比例系数kp分别为1、3、20时,VDAAPP斜盘对方波阶跃输入信号的响应如图11所示,可以看出随着kp的增大,斜盘摆角的响应时间逐渐缩短,当kp超过3后继续增大比例系数,响应时间没有明显的缩短,这是由于伺服比例阀开口量达到最大,输出流量饱和所致。同时可以发现,随着kp的增大,系统的高频项被激发,斜盘摆角响应产生了超调和振荡。

图11 比例系数kp对VDAAPP阶跃响应特性的影响Fig.11 Effect of proportional gain kp on step response of swashplate

4 VDAAPP试验测试

图12为VDAAPP测试系统原理图,图13a为VDAAPP测试系统实物图,图13b为去除后泵盖的测试泵实物图。如图12所示,电动机驱动被测泵,泵排油口B、T的压力分别通过节流阀10和节流阀8设定,溢流阀11和溢流阀9作安全阀使用。恒压源作控制油源,数字控制器、伺服比例阀和变量缸控制斜盘摆角。试验时使用DSpace采集斜盘的摆角信号,并为伺服比例阀提供控制信号。试验过程中使用的元件与仿真过程中的元件参数一致。

图12 VDAAPP测试系统原理图Fig.12 Schematic of VDAAPP test system1.泵体 2.电动机 3.变量缸 4.伺服比例阀 5.辅助油源 6.数字控制器 7.角位移传感器 8、10.节流阀 9、11.溢流阀

图13 VDAAPP测试系统实物图Fig.13 Test diagram of VDAAPP1.伺服比例阀 2.角位移传感器 3.变量缸 4.配流窗口A 5.配流窗口T 6.配流窗口B 7.配流盘

当电动机转速为600 r/min、斜盘摆角为15°时,调节节流阀的开度使排油口B、T的压力分别为15、10 MPa。当斜盘摆角变化为(7.5sin(0.4πt-0.5π)+7.5)°时,排油口B、T压力和流量响应曲线如图14所示,可以看出VDAAPP具有较好的动态性能,同时排油口流量qB∶qT约等于3∶2。

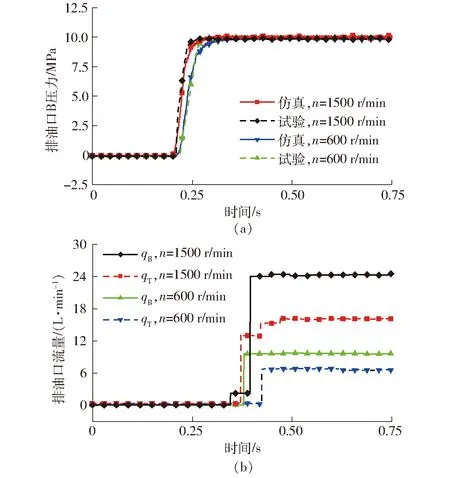

当电动机转速为1 500 r/min、斜盘摆角为10°时,调节节流阀的开度使排油口B、T的压力分别为10、3 MPa;设置比例系数kp=3、微分时间常数kd=0.01;给定的斜盘摆角在0.25 s时由0°阶跃为10°。当电动机转速为600 r/min时重复以上步骤,可得排油口B的压力和排油口B、T的流量变化情况分别如图15所示。因流量计频响较低,因此只研究流量计的稳态数值。

图14 0.2 Hz输入信号下VDAAPP响应Fig.14 Response of VDAAPP under 0.2 Hz input signal

图15 不同转速下VDAAPP阶跃响应Fig.15 Step response of VDAAPP at different speeds

由图15a可以看出,使用PD控制,在kp=3、kd=0.01的情况下可实现排量的无超调控制。当转速为1 500、600 r/min时,斜盘摆角由0°阶跃至10°,其上升时间分别为50、100 ms,具有较高的响应速度。从图15b可看出,转速为1 500、600 r/min时,稳态条件下两个排油口的流量分别为24.3、16.1 L/min,9.6、6.4 L/min。

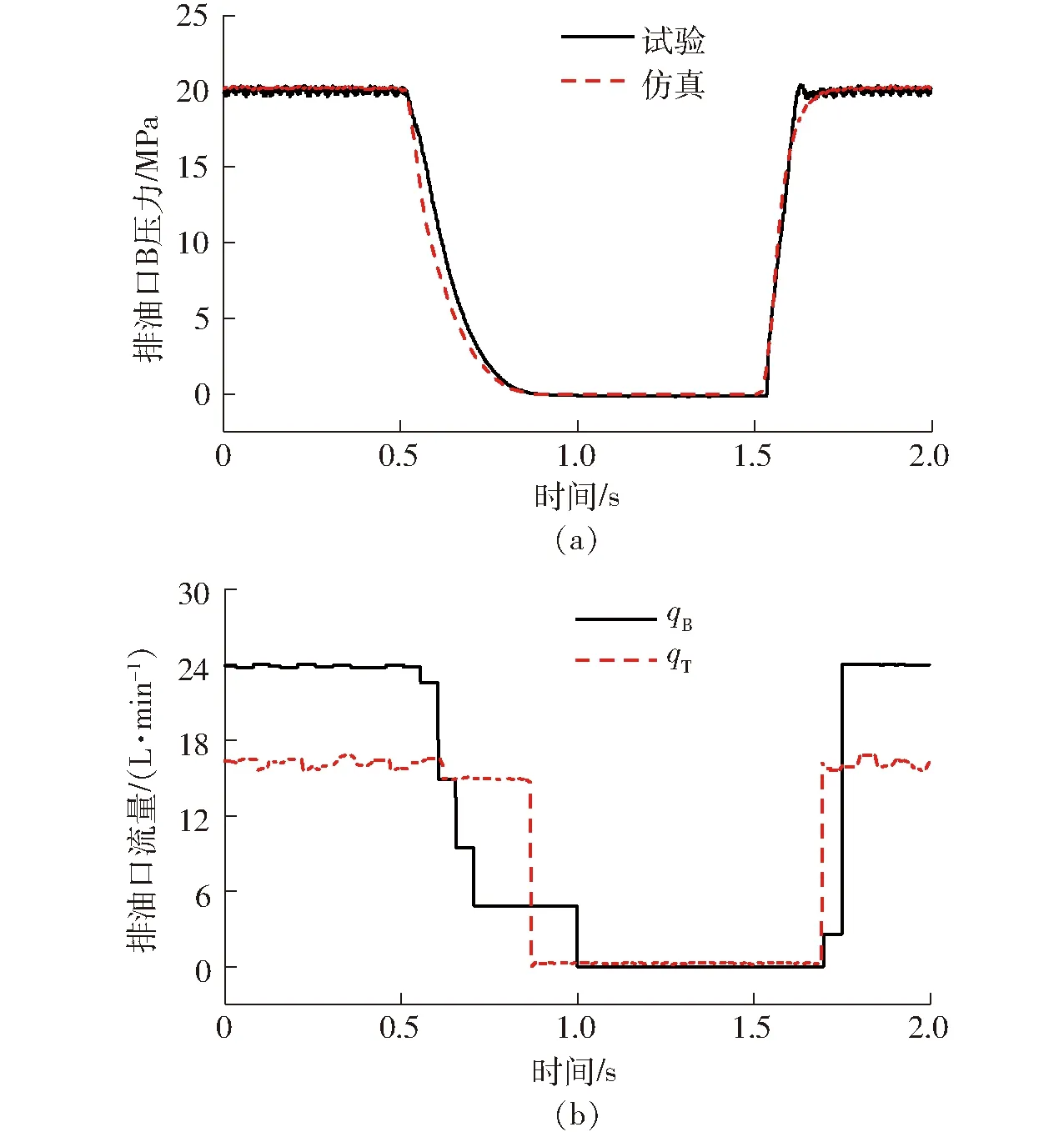

当电动机转速为1 500 r/min、斜盘摆角为10°时,调节节流阀的开度使排油口B、T的压力分别为20 MPa和3 MPa;给定的斜盘摆角在0.5 s时由10°改变为0°,保持1 s,在1.5 s改变为10°,得排油口B压力、排油口B和T流量变化情况如图16所示。因流量计频响较低,因此只研究流量计的稳态数值。

图16 20 MPa下VDAAPP阶跃响应Fig.16 Step response of VDAAPP under 20 MPa

由图16a可以看出,当排油口B设定压力为20 MPa时,VDAAPP的压力下降速率为80 MPa/s,压力上升速率为150 MPa/s。从图7a可以看出,这是由于斜盘摆角位于0°<α≤15°时,处于高压区的柱塞滑靴组件对斜盘有较大的单向阻力矩,且为使斜盘摆角增大的单向力矩。当斜盘摆角减小时,为克服单向阻力矩的作用,伺服比例阀口压降减小,流入变量缸的油液减少,从而使斜盘响应变慢。由图16b可以看出,稳态条件下两个排油口的流量分别为23.8、16.2 L/min,满足设计要求。

5 结论

(1)推导了适用于非对称轴向柱塞泵的斜盘阻力矩计算公式,仿真结果表明,该计算公式精度高,且具有通用性,可为该类型液压泵变量机构的设计及优化提供指导。

(2)当非对称轴向柱塞泵一个油口吸油、两个油口排油时,其斜盘变量阻力矩为较大的单向力矩,此单向力矩会降低非对称柱塞泵斜盘摆角减小过程中的动态响应;当两个油口吸油、一个油口排油时,其斜盘变量阻力矩与现有轴向柱塞泵一致。根据此现象,探讨了非对称伺服比例阀(额定阀口压降下,进油和回油流量不相同)和非对称变量缸相结合的方案,结果表明,该方案不但可降低辅助油源压力,同时可解决斜盘摆角减小时响应较慢的问题。

(3)通过仿真与试验,验证了在比例系数kp=3时,系统高频未建模项不会被激发,采用PD控制能够对排量的阶跃输入实现零超调控制,且有较高的响应速度。