移动式生物质快速热裂解装置设计与性能研究

王娜娜 李 萍 司 慧

(北京林业大学工学院, 北京 100083)

0 引言

快速热裂解液化技术能将农林废弃物等固态生物质转化为液体燃料——热解油,提高了燃料的品质和远距离输送利用的便利性。热解油具有良好的应用前景,可用于锅炉、发动机、涡轮机等[1-2]。国内外许多学者利用固定式热裂解装置如流化床[3-6]、旋转锥[7-8]、烧蚀反应器[1-9]、下降管[10-11]等进行了热裂解液化研究。生物质具有资源分散、能量密度低、季节性强等特点,采用固定式的热裂解液化设备,会导致收集和运输成本过高。而移动式快速热裂解液化设备可进入生物质资源丰富区域,把生物质就地转化为高品质的热解油。这种移动的作业方式降低了生物质收集、运输、贮存等成本,提高了设备的利用率和运行经济性。

能源工厂被认为是移动式热裂解设备的雏形,其概念最早出现于1993年[12]。随后,国际可再生燃油公司(ROI)[13]、美国BSI公司[14]、加拿大西安大略大学[15]等开展了移动式热裂解装置的研究。国内,文献[16-17]报道了第一代和第二代移动式生物质热裂解液化系统。WANG等[18]开展了移动式热裂解装置的研究。此外还有一些国内外学者在移动式热解系统的移动路线[19]、经济性[20-21]等方面进行了研究。

国内外移动式生物质热裂解装备需进一步解决结构复杂、换热效率低、对电能依赖大等问题。为此,本文设计进料率为50 kg/h的移动式生物质热解液化系统,并对其主要部件的性能进行测试。

1 工艺原理

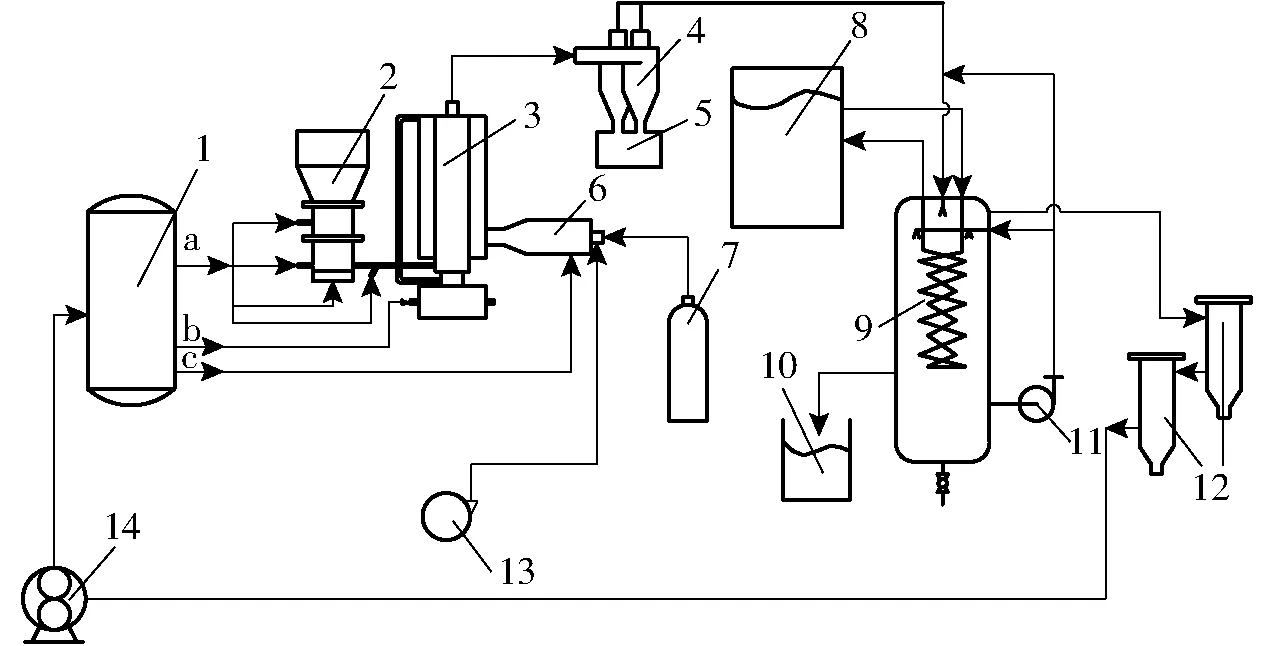

图1 热裂解装置工艺流程图Fig.1 Schematic process of mobile pyrolysis device1.缓冲罐 2.进料装置 3.套管流化床反应器 4.旋风分离器 5.集炭箱 6.燃烧炉 7.气罐 8.水箱 9.冷凝器 10.储油箱 11.循环油泵 12.尾气净化器 13、14.风机

移动式生物质快速热裂解液化反应装置的工艺原理如图1所示,主要由套管流化床反应器、流化床气力输送进料装置、喷射喷淋组合式冷凝器等部分组成。其工艺原理为:液化石油气和热裂解产生的不可冷凝气燃烧产生高温烟气切向进入固定床环形区(固定床内填充鲍尔环,用于增强气固传热),使环形区温度升高,进而加热内管流化床反应区,当温度升高到450~600℃时,流化床气力输送进料装置把生物质粉喂入到套管流化床反应器内并发生热裂解反应,生成的热解气、流化载气以及固体产物依次通过并联旋风分离器、冷凝器后,可冷凝的气体冷凝成热解油储存在储油箱中。不可冷凝气体通过尾气除焦净化装置后,利用罗茨风机实现气路循环。不可冷凝气分成3部分进行利用:a路作为流化床气力输送进料装置动力气体;b路作为流化载气;c路作为燃烧炉燃料。

2 关键部件设计

2.1 流化床气力输送进料装置

生物质热裂解设备的进料方式主要有螺旋进料器和气力输送进料器。相比较而言,气力输送进料装置由于对电能的依赖小、磨损小而更适合移动作业。因此,采用气力输送的进料方式,流化床气力输送进料装置结构示意图如图2所示。考虑料仓之间通过蝶阀连接,料仓直径d应该等于蝶阀的内径,取d=200 mm。给定进料率和进料时间,可估算出进料仓高度,公式为

(1)

式中ρ——生物质粉堆密度,kg/m3

h——进料仓高度,mm

m——生物质进料率,kg/h

t——进料时间,s

图2 流化床气力输送进料装置结构示意图Fig.2 Schematic of fluidized pneumatic conveying feeder system1.料斗 2.扰动管 3.过渡仓 4.进料仓 5.喷动管 6.布风板 7.流化载气入口 8.返喷管 9.输料管 10、12.光敏传感器 11、13.电动蝶阀

选取落叶松木屑为试验原料,其堆密度为152 kg/m3,进料率设定为50 kg/h,进料仓中物料能持续进料时间设为0.5 h,经计算进料仓的高度为260 mm。实际设计中考虑通入气体后物料会发生膨胀,取进料仓高度为300 mm。基于同样的原理,取过渡仓的高度为280 mm。

2.2 套管流化床反应器

流化床反应器的内径是反应器设计中最重要的尺寸之一,它取决于流化床的气体总流量和操作气速,公式为

(2)

式中D——流化床反应器内径,m

u——操作气速,m/s

Q——反应器内气体总流量,为流化气流量和热解气流量之和,m3/h

经计算取流化床反应器内径D为170 mm,外径为180 mm。

流化床的高度是反应器设计中另一个重要参数,为保证生物质热裂解充分,又避免一定程度上的二次热裂解,气相停留时间需小于2 s。流化床高度H由3段组成:密相段高度Hs、缓冲段高度Ha和流化床扬析夹带高度Tdh。经计算流化床密相段高度Hs为216 mm[22],缓冲段高度Ha取200 mm。流化床扬析夹带高度[23]计算公式为

Tdh=D(2.7D0.36-0.7)exp(0.74D0.23u)=1 172 mm

(3)

则H=Hs+Tdh+Ha=216+1 172+200=1 588 mm,将计算结果圆整,流化床高度定为1 600 mm。

外套管根据热量平衡确定为内径273 mm,外径283 mm,固定床高450 mm,固定床填充尺寸为25 mm×25 mm×0.6 mm的不锈钢鲍尔环。套管流化床反应器[24]结构如图3所示。

图3 套管流化床反应器结构示意图Fig.3 Schematic of annular tube fluidized bed reactor1.流化床 2.环形烟气通道 3.烟气管 4.环形布风板 5.喂料口 6.螺旋板换热器 7.混合室 8.支路不可冷凝气管 9.燃烧炉 10.固定床 11.液化石油气罐

套管流化床反应器内管为流化床反应区,外套管为环形加热区,环形加热区被环形布风板分割为上、下两部分,下部为固定床区域,上部为环形烟气通道,固定床内填充鲍尔环,用于增强换热。工作过程为:燃烧液化石油气和不可冷凝气产生的热烟气依次流经环形区固定床、环形烟气通道,使得外套管区温度升高,进而加热内管流化床,为生物质热裂解提供热量。热烟气从环形区排出后约为300℃,为了充分利用这部分热量,在套管流化床反应器底部安装螺旋板换热器,将热烟气引入后,与常温反应区流化载气(指循环利用的不可冷凝气)进行换热,充分利用热烟气余热,之后将热烟气排空,排空温度低于100℃。在应用外部换热器时,其出口温度需要严格控制,给螺旋板换热器增设侧路是控制出口温度的有效方法。图3中通入支路不可冷凝气正是起到这一作用,套管流化床内气路如图中箭头所示。

2.3 喷射喷淋组合式冷凝器

该冷凝器是在复合式冷凝器[25]基础上,进行了结构创新设计,具有冷凝和换热的双重作用。其中,气液混合器是热解气冷却的主要装置,具有文丘里混合器和旋风分离器的特点。气液混合器参考喷射式换热器设计方法[26]。

冷凝器的换热功能主要是通过冷却盘管和喷淋功能实现。冷却盘管及喷淋装置属于间壁式传热,其效率低于气、液直接接触换热,为了适应冷凝器内部空间,冷却盘管设计为等螺距螺旋体,喷淋器设计为伞形,其上开有内外两圈沟槽,使热解油均匀地喷洒在内外盘管上。冷凝器的结构示意图如图4所示。

图4 喷射喷淋组合式冷凝器结构示意图Fig.4 Schematic of multiple vapor condenser1.混合器 2.热解气入口 3.壳体 4.冷却盘管 5.卸污口 6.循环油泵 7.导流管 8.喷淋器 9.气体出口

冷却盘管设计为旋向相反并在底部串联的内外双螺旋式,设外侧螺旋半径rw、内侧螺旋半径rn、螺距p、管子组数a、圈数n、管子间距b,则可求得每圈管子长度及盘管总高度。

(4)

式中lw——单圈外管长度,m

式中ln——单圈内管长度,m

定义单根管子长度l为单圈外管和内管长度之和,即:l=lw+ln。

h=pn+(a-1)b

(5)

式中h——管子总高度,m

盘管的传热面积

(6)

式中do——管外径,m

理论计算所需换热面积

(7)

式中Q——总传热量,W

tm——平均温差,℃

k——综合传热系数,W/(m2·K)

换热面积需满足A1≥A2,在满足换热面积基础上综合考虑冷凝器整体尺寸、流速限制等要求。经计算定为:盘管外径25 mm,壁厚2 mm,3排并联,每排螺距均为135 mm;内、外侧盘管螺旋直径分别为290、360 mm,螺旋圈数均为4圈。冷却管出、入水口均位于顶端,分别由一直管将3排并联的盘管汇总。

3 结果与讨论

3.1 进料装置试验

进料试验时将流化床气力输送进料装置与反应器相连,用空气替代不可冷凝气,气体分4路进入流化床进料装置:进入扰动管,防止生物质粉在过渡仓架桥;进入喷动管;作为流化气通入进料仓底部;进入输料管支路上的返喷管(此气路只在停止进料时打开,防止反应器里的物料返喷进输料管)。过渡仓和进料仓上下位置处分别设有两对激光光敏传感器作为料位计,其作用是检测过渡仓和进料仓内物料位置,通过控制系统实现上下蝶阀的交替开关,从而实现连续进料。

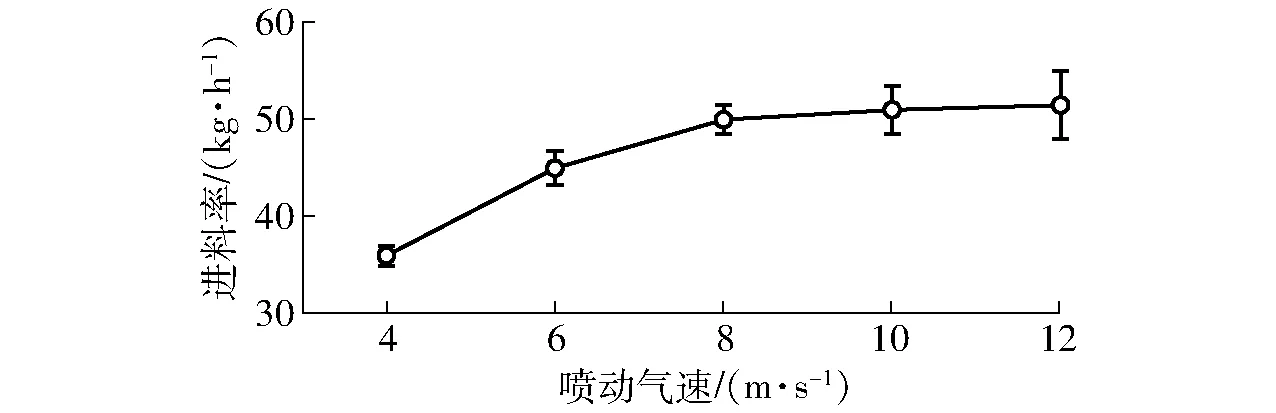

结果表明,喷动气速对进料率的影响较大,这主要因为喷动气方向与输料管一致,有效降低了压力损失。而流化气的主要作用是降低生物质架桥及堵塞,流化气的引入有助于实现连续平稳进料。在流化气速为0.02 m/s时,喷动气速对进料率的影响如图5所示。从图5可以看出,随着喷动气速的增加,进料率快速增加,当喷动气速超过8 m/s时,这一趋势趋缓并且进料率标准差变大。

图5 喷动气速对进料率的影响Fig.5 Relation between feeding rate and injection gas velocity

3.2 反应器性能试验

图6 移动式生物质快速热裂解装置Fig.6 Picture of mobile biomass pyrolysis device

在设计加工的移动式热裂解装置开展了落叶松木屑热裂解制取热解油试验,装置如图6所示。

采用粒径0.6~1.2 mm的落叶松木屑为原料,在反应温度分别为400、450、500、550℃时开展了热裂解试验。试验时设定冷凝器的喷射、喷淋流量分别为1.5、3.0 m3/h。试验结果表明,热解油的产率在500℃达到最高值。

图7 一个试验周期内燃烧炉和反应器的温度分布Fig.7 Temperature distribution through out a continuous pyrolysis run

图7是当反应温度设定为500℃时,一个试验周期内的燃烧炉和反应器温度分布。从图7可以看出,在反应后60 min左右,燃烧炉的温度快速升高至900℃,然后稳定在900℃左右。约在130 min以内,反应器的温度也逐渐从室温(20℃)开始升高并稳定到510℃左右。在140 min时,反应器温度略有下降,这是因为此时有生物质粉加入到流化床反应器内,造成反应器内的温度低。随后提高燃烧炉出口温度,反应器内的温度开始升高,最后稳定在500℃左右。反应结束,燃烧炉停止加热,反应器温度开始降低。

3.3 冷凝器性能试验

为了测试冷凝器的性能,开展了反应温度为500℃时喷射和喷淋流量对热解油产率试验,结果如图8所示。其中,图8a为保持喷淋流量3 m3/h不变,热解油产率随喷射流量的变化曲线,可以看出热解油产率随着喷射流量增加而快速增加,当喷射流量大于2.0 m3/h,增速趋缓。这主要是由于喷射液直接与热解气接触,为热解气降温。喷射流量的增加有利于气体快速降温,缩短冷凝时间,提高冷凝效率。保持喷射流量为2 m3/h,喷淋流量对热解油产率的影响如图8b所示,随着喷淋流量增加,热解油产量也会增加,但并不显著。这是因为喷淋液喷洒在冷却盘管上,与盘管内冷却水发生对流换热,为热解油降温,以维持连续稳定的冷凝过程,并且喷淋液还与上升的气体直接接触,实现二次冷凝,进一步回收热解油。因此,喷淋流量的增加有助于降温及冷凝,同样可提高液体产物收集率。当喷淋流量3 m3/h,喷射流量为2 m3/h时,落叶松木屑的热解油产率最高,为68.6%。

图8 喷射或喷淋流量对热解油产率的影响Fig.8 Effect of jet flow rate or spray flow rate on bio-oil product

4 结束语

设计了移动式生物质快速热裂解装置,对该装置主要组成部件的结构及性能进行了阐述。对进料装置的测试结果表明,与流化气速相比,喷动气速对进料率的影响较大,这主要因为喷动气方向与输料管一致,而流化气的主要作用是降低生物质架桥及堵塞。采用燃烧炉加热方式,利用燃烧液化石油气和热解产生的不可冷凝气为生物质热裂解提供热量,可降低能耗,降低设备对电能的依赖,适应移动作业的要求。利用该移动式装置在反应温度为400~550℃时进行落叶松木屑的热裂解试验,结果表明,流化床反应器内温度场稳定,适于热裂解反应。在设定的温度下,为提高热解油净产量,需要较大的喷淋流量和喷射流量。热解油产率在反应温度500℃时达到最高,为68.6%。该套装置可方便移动到生物质资源丰富的林场、农场、园林绿化等区域,以农业、林业、园林废弃物等(如秸秆、稻壳、木屑、树枝等)为原料,开展热裂解反应,制取热解油。