山核桃二次破壳取仁机设计与试验

曹成茂 李 正 罗 坤 汪天宇 吴正敏 谢承健

(安徽农业大学工学院, 合肥 230036)

0 引言

安徽省宁国市所产山核桃[1],其特征类似扁圆形,沿缝合线两端较为尖锐,中间类似球状体,果壳相对于普通山核桃较厚,其内壁有3大分隔,再分为9个小分隔[2]。传统破壳方式以敲击为主,浪费大量人力物力,生产效率低下。因此有必要研究山核桃机械化破壳取仁问题[3]。

在坚果机械化破壳方面,国内外学者早在20世纪80年代便开始研究,提出了早期的破壳机理[4-6]并完成样机试制。在破壳机械设备[7-10]方面,OJOLO等[11]设计出一种转轮式破壳取仁机械设备,利用破壳机构中的旋转盘,对落入其中的腰果进行挤压,完成破壳。但实际加工过程中,因籽粒个体差异较大,破壳效果参差不齐。奉山森等[12]研制了一种滚压式核桃破壳机,通过设置定锥形筒和螺旋槽筒,使进入的核桃籽粒在旋转槽筒的带动下边向下运动边受到两者之间的挤压力作用,表面的裂纹逐渐扩大,最终核桃壳破碎完成破壳。但该设计结构过于复杂,且加工效率低下。

综上所述,对于山核桃破壳机理的研究以及破壳机械的研制均关注于壳体的破碎,而对于如何在得到高破壳率的同时,保持果仁的低损伤率以及获得更高的加工效率方面却鲜有报道[13]。针对这一现状,本文提出在原有的一次破壳机械的基础上设计山核桃二次破壳取仁机,两台设备协同作业,提高有效破壳率的同时,降低果仁损伤率。

1 整机工作原理

基于碰撞破壳旋转装置和锥形圆筒碰撞壁,将传统的被动破壳改为主动撞击破壳,设计了山核桃二次破壳取仁机,以解决山核桃完成一次破壳后,二次破壳核仁损伤率高的难题。

图1 山核桃二次破壳取仁机结构图Fig.1 Schematic diagram of secondary damage of pecans1.机架 2.SIEMENS MM440型变频器 3.喂料机构 4.破壳机构 5.出料机构 6.动力传动机构

山核桃进入山核桃加工生产线后,利用敲击式山核桃破壳机完成一次破壳,然后通过传送带送入山核桃二次破壳取仁机的喂料机构中,在导料锥的导流作用下,利用自身重力均匀有序地滑落至破壳机构中的离心旋转装置,在离心旋转装置的加速孔道中做边旋转边沿拨板加速的运动,直至穿过加速孔道,被高速抛出,与锥形圆筒碰撞壁发生碰撞,因山核桃壳与仁的泊松比、弹性模量等特性不同,桃仁所受到的弹性力相对较小[14],运动速度较低,能够有效阻止山核桃壳的外移,将碰撞力集中在外壳表面的裂纹处,裂纹缝隙受力逐渐扩大,最终完成二次破壳。整机结构如图1所示,技术参数如表1所示。

表1 山核桃二次破壳机技术参数Tab.1 Pecan secondary shell breaking machine technical parameters

2 整机结构设计

2.1 喂料机构设计

喂料机构主要由喂料斗和导料锥两部分组成。山核桃被喂入喂料机构中,在导料锥的分流下,均匀有序滑落进下方的破壳机构。具体运动如图2所示。

图2 喂料系统运动分析图Fig.2 Diagram of feed system movement1.喂料斗 2.导料锥

为解决非等径颗粒状球在相互运动时,因球形度比较低,造成裸露核仁损伤的问题,设计导料锥装置,提高破壳效果,是喂料机构中最关键的部件。

山核桃与导料锥壁面接触,发生斜碰撞,运行速度和轨迹发生变化。根据实际情况,碰撞过程中,山核桃的运动速度远小于其破壳的最小撞击速度,故可以忽略对山核桃自身质量的影响。假设山核桃与导料锥壁面发生碰撞的接触点为P,忽略山核桃质心的高度,建立二维直角坐标系xPy,定义碰撞接触点P的公切线方向为x轴,公法线方向为y轴,具体碰撞过程的运动示意图如图3所示。

图3 山核桃与导料锥碰撞示意图Fig.3 Sketch of collision between pecan and guide cone

根据动量守恒定律,可得

(1)

分别沿x、y轴投影可得

(2)

式中v10——山核桃碰撞前原速度,m/s

v1——山核桃碰撞后速度,m/s

v2——导料锥速度,m/s

v10x——原速度x轴分量,m/s

v10y——原速度y轴分量,m/s

μ——原速度与x轴夹角,(°)

η——碰撞后速度与x轴夹角,(°)

m——二次破壳山核桃平均质量,g

m2——导料锥质量,g

v1x——v1在x轴上分量,m/s

v1y——v1在y轴上分量,m/s

v2x——v2在x轴上分量,m/s

v2y——v2在y轴上分量,m/s

e——恢复系数

忽略摩擦以及山核桃自身质量的影响,山核桃完成碰撞前后,仅速度方向发生改变,大小未改变。可得

(3)

此次碰撞为弹性碰撞, 即e∈(0,1),故η<μ。所以,为保证山核桃籽粒在完成碰撞后可以完全从导料锥与喂料斗之间的间隙滑过,μ要小于45°,本设计初步确定μ为30°。综合以上以及二次破壳山核桃本身情况,初步确定导料锥的核心参数为:锥度30°,母线长度120 mm。

2.2 破壳机构设计

山核桃二次破壳取仁机的破壳机构,主要由离心旋转装置和锥形圆筒碰撞壁两部分组成,山核桃进入离心旋转装置,穿过加速孔道,被高速甩出,与锥形圆筒碰撞壁发生碰撞,在撞击作用下使山核桃籽粒外壳破裂,完成二次破壳。具体结构如图4所示。

图4 破壳机构结构示意图Fig.4 Diagram of breaking shell mechanism1.旋转主轴 2.锥形圆筒碰撞壁 3.引流圆筒 4.离心旋转装置 5.焊接底板 6.焊接轴套

2.2.1离心旋转装置

离心旋转装置总体结构如图5所示,主要由旋转上圆盘、旋转下圆盘以及8组完全相同的拨板组成。其中每组拨板由直面和曲面两部分组成。

图5 离心旋转装置简图Fig.5 Diagram of centrifugal rotating device1.旋转下圆盘 2.旋转上圆盘 3.加速孔道 4.曲面拨板 5.直面拨板

山核桃在加速孔道内做复合运动,其实际的运动轨迹为复杂的曲线,为便于理论分析,将离心旋转装置中的旋转圆盘参数化,建立二维直角坐标系xOy,随机选取山核桃运动路径中的一点s,定义过s点沿拨板相切方向为x轴,垂直方向为y轴,具体如图6所示。

图6 山核桃在加速孔道中的运动分析Fig.6 Movement in accelerating tunnel

根据理论力学分析,可得山核桃在s点的运动微分方程组

(4)

式中ψ——离心力方向与拨板在s点处切向方向夹角,(°)

r——s点到圆心距离,mm

t——运动时间,s

vr——线速度,m/s

ar——相对加速度,m/s2

ae——离心加速度,m/s2

Fk——科氏力,NFe——离心力,N

Ff——摩擦力总和,N

F1——山核桃与旋转圆盘摩擦力,N

F2——山核桃与拨板间摩擦力,N

ω——离心旋转装置角速度,(°)/s

f——摩擦因数

由x轴方向受力平衡可得

mar=Fecosψ-Ff

(5)

整合以上方程组,代入参数,可得

(6)

可以得出,影响山核桃运动能量的主要因素包括:离心旋转装置角速度ω、s点到圆心距离r、摩擦因数f、离心力方向与拨板切向方向夹角ψ等。摩擦因数f为定值,s点到圆心距离r由离心旋转装置边缘与锥形圆筒撞击壁间距L决定,可以通过调节离心旋转装置的高度来调节L。

通过结果分析,可以初步设计两种不同拨板形式的离心旋转装置,如图7所示。

图7 两种形式的拨板结构示意图Fig.7 Diagrams of two forms of dial

根据图7几何关系,可得

(7)

式中x1——s点横坐标,mm

y1——s点纵坐标,mm

δ——拨板与竖直方向夹角,(°)

Ls——s点与拨板起点距离,mm

q——旋转上圆盘内圆半径,mm

整理得

(8)

山核桃在离心旋转装置运动过程中,忽略空气阻力影响。整个运动过程满足能量守恒定律,可得

(9)

式中Ek——山核桃运动过程中动能,J

T——运动周期,s

n——运动频率,Hz

因s点是山核桃在加速孔道内,运动轨迹过程中随机选取的任意一点,所以对s点的各项力的分析同样适用于运动轨迹中所有的点,故当山核桃处于即将被甩出离心旋转装置的瞬间,其相关运动关系同样适用以上方程,所以方程式(8)中的Ls、r可扩展为L、R,得

(10)

式中L——拨板直线距离总长,mm

R——旋转下圆盘半径,mm

整合方程(8)~(10),可得

(11)

所以山核桃运动过程中任意时刻的速度v与n、L、q、δ有关[15-16]。根据实际情况,拨板与竖直方向夹角δ适宜取值范围,得

(12)

当q固定时,v与L成正比,可以通过改变L改变Ek。所以,当山核桃运动轨迹的初始位置和最终位置确定后,即拨板水平投影长度H确定,两位置之间的距离相比于直线,曲线更长,若选择曲面拨板作为实际工作拨板,加速位移相对较长,同样的离心旋转装置转速,山核桃被甩出的瞬时速度更大,适用于果壳完整度高、所需二次破壳能量较大的山核桃;反之,选择直面拨板作为实际工作拨板,降低因碰撞速度过大造成的果仁损伤率。

2.2.2锥形圆筒碰撞壁

山核桃被甩出离心旋转装置,运动至锥形圆筒碰撞壁表面,在撞击作用下使山核桃外壳破裂,完成二次破壳。为避免完成二次破壳后的山核桃再次反弹到离心旋转装置,与后喂入的山核桃相碰撞,破壳后反弹过程中与离心旋转装置边缘的安全距离要大于整个山核桃的半径,即a至少为11 mm。完成碰撞后,受到冲击力作用,较完整的山核桃被破碎成多个碎壳、碎仁,并以不同的角度飞溅回来,故锥形圆筒碰撞壁的设计必须考虑飞溅角度σ的影响。

具体运动路径如图8所示。

图8 破壳运动路径简图Fig.8 Diagram of shell movement path

根据运动简图,可得M、σ、α、β、γ、a几何关系为

(13)

式中α——碰撞壁与竖直方向夹角,即锥度,(°)

β——初速度与法线夹角,(°)

γ——碰撞后回弹方向与法线夹角,(°)

M——锥形圆筒撞击壁与离心旋转装置边缘间距,mm

根据工业加工安全可靠性原则,a取极限值11 mm,α初步确定为20°。则锥形圆筒碰撞壁的核心参数为:M至少54 mm,锥度20°。

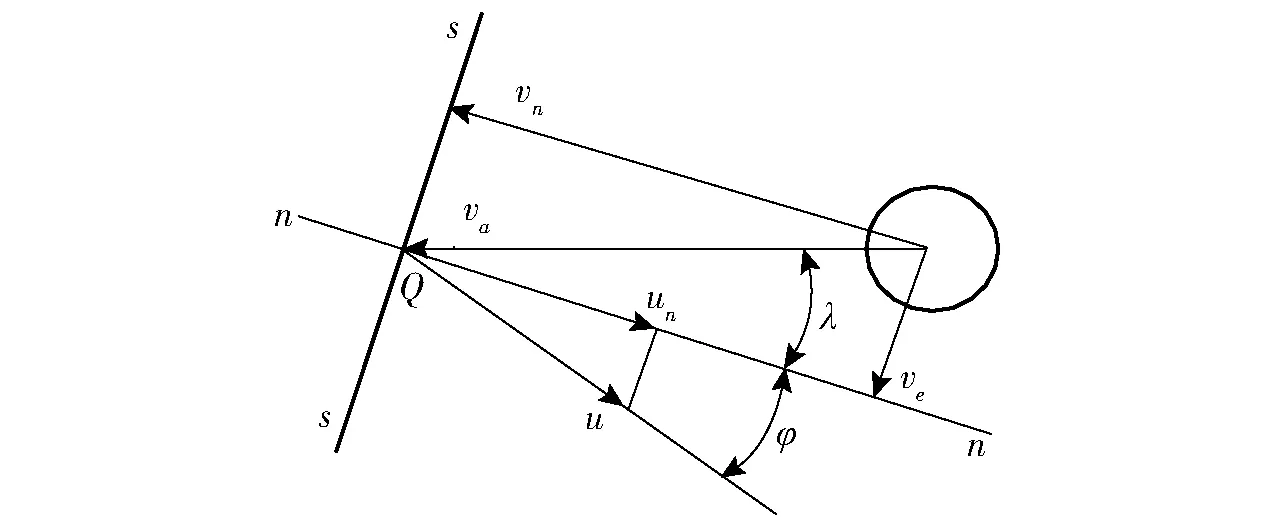

2.3 动力传动机构设计

整机动力全部来源于电动机,其输出转速经变频器的调节,通过带轮、传动带、轴承等构件,传递给离心旋转装置,完成山核桃在破壳机构中的持续加速、碰撞破壳。破壳机构转速由山核桃破壳能量决定,故可以通过山核桃与锥形圆筒碰撞壁破壳过程的分析,确定完成破壳所需碰撞速度,寻求离心旋转装置最合适的转速,确定撞破壳过程中各参数值,提高破壳率的同时,降低果仁损伤率[17]。假设山核桃与锥形圆筒碰撞壁发生撞击的碰撞点为Q点,忽略竖直方向速度变化,可得撞击运动简图,见图9。

图9 撞击过程运动简图Fig.9 Schematic diagram of impact process

法向速度vn使山核桃与碰撞壁发生垂直撞击,动能转化为山核桃壳的分裂能。切向速度ve使山核桃与锥形圆筒碰撞壁之间产生剪切滑移作用,便于壳仁分离。根据图形几何关系和能量守恒定律可得

(14)

式中T1——初始动能,J

T2——完成二次破壳后的动能,J

ΔT——碰撞过程中损失的动能,J

va——入射绝对速度,m/s

vn——入射法向分速度,m/s

ve——入射切向分速度,m/s

un——反射法向分速度,m/s

λ——入射绝对速度与入射法向分速度夹角,(°)

整合简化后可得

(15)

试验测得山核桃完成二次破壳所需能量为0.60 J≥W≥0.45 J,即0.60 J≥ΔT≥0.45 J。根据绝对速度与角速度关系可得

(16)

式中N——主轴理论转速,r/min

N1——主轴有效转速,r/min

ζ——相对滑动率

根据实际情况,本次设计初步选用的相对滑动率为1.15。则山核桃碰撞的核心参数为:入射绝对速度范围6.72~7.74 m/s,离心旋转装置有效转速范围382~438 r/min。

3 试验

3.1 试验条件

试验材料为完成一次破壳后的宁国山核桃。平均长度约为22 mm(沿缝合线方向),圆度系数0.98[18],含水率为14.55%~16.35%,具体如图10a所示。

图10 山核桃一次破壳效果图Fig.10 First breaking shell effect of pecans

试验设备及仪器装置等包括:山核桃二次破壳取仁机、电子秤、游标卡尺、计时器等。

3.2 试验方案与结果分析

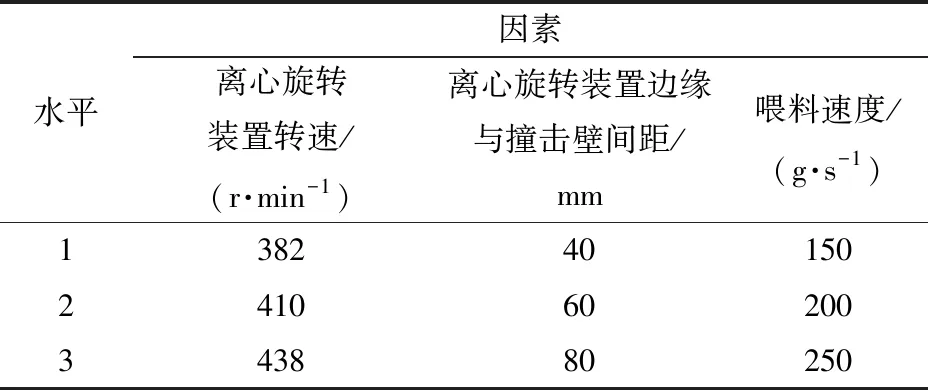

山核桃二次破壳取仁机样机试验现场及试验效果如图11所示。选取L9(34)正交表安排试验,离心旋转装置适宜转速范围为382~438 r/min;根据生产线实际情况,计算出离心旋转装置边缘与锥形圆筒碰撞壁适宜的间距范围为40~80 mm;喂料速度的适宜调节范围为150~250 g/s。试验因素与水平如表2所示,试验方案及结果如表3所示。A、B、C为因素水平值,根据适宜范围均分三等份,选取每份均值作为正交试验水平参数。

图11 样机试验与试验效果Fig.11 Prototype test and test results

定义完成二次破壳后的山核桃,根据破壳效果[19]:壳仁未分离、整体依旧完整的山核桃为未破壳山核桃;壳仁分离部分小于整个山核桃体积1/2的为不完全破壳山核桃;壳仁分离部分为整个山核桃体积1/2~3/4的为较完全破壳山核桃;壳仁分离部分大于整个山核桃体积3/4的为完全破壳山核桃。根据实际要求,定义较完全破壳山核桃和完全破壳山核桃两类为破壳成功的山核桃。

表2 试验因素水平Tab.2 Experimental factors and levels

表3 试验方案结果与极差分析Tab.3 Test plan and analysis of experimental data

根据核仁的完整程度及体积定义:核仁体积占整个核桃仁1/2以上的,为一路仁;介于整个核桃仁体积1/4~1/2的,为二路仁;小于整个核桃仁1/4的,为碎仁[20]。根据实际要求,一路仁与二路仁均符合损伤率要求,定义为未损伤,碎仁定义为损伤。

有效破壳率和核仁损伤率结果如表3所示。

由于两个指标单独分析得到的最优条件并不一致,所以必须根据因素对两个指标影响的主次顺序,综合考虑,确定最优条件。

对因素A:从主次顺序来看,对有效破壳率和核仁损伤率的影响都排在第一位。从初选的最优水平组合中可以看出,对有效破壳率选A2为好,而对核仁损伤率,则选A1为好。从表3可知,当取A2时,核仁损伤率比取A1时提高12.21%,而有效破壳率比取A1时提高30.77%,因此,综合考虑选取A2水平。对因素B:从主次顺序来看,对有效破壳率和核仁损伤率的影响都排在第2位,为次要因素,因此确定方法与因素A的相同,通过计算,综合考虑选取B3水平。对因素C:从主次顺序表中和初选最优水平中可知,因素C对有效破壳率的影响排在第3位,且远小于其他因素影响;对核仁损伤率的影响也排在第3位,但与第2位相差不大,故因素C选取可根据核仁损伤率初选最优水平,确定为C2水平。

所以,本试验的最优条件组合为A2B3C2。在该条件下山核桃二次破壳取仁样机的有效破壳率大于等于87.85%,果仁损伤率小于等于16.14%,生产率超过500 kg/h,实际性能达到最优效果。

3.3 验证试验

采用3.2节正交试验得出的最优条件组合,优化样机参数,进行验证试验。试验效果如表4、5所示。

经动态验证试验,结果表明:经优化调节后的山核桃二次破壳取仁机有效破壳率平均值为87.87%,果仁损伤率平均值为16.17%,与正交试验中所得到的结果基本一致,作业性能稳定,加工效率高。

表4 有效破壳率验证试验结果Tab.4 Verification test results of effective shell breaking rate

表5 核仁损伤率验证试验结果Tab.5 Verification test results of kernel damage rate

4 结论

(1)从山核桃的物料特性以及破壳力学研究出发,将传统的被动破壳改为主动撞击破壳,实现了在破壳过程中对核桃质量差异的自适应,提高有效破壳率的同时,降低了果仁损伤率。

(2)建立山核桃颗粒在山核桃二次破壳取仁机中运动模型,得出影响破壳效果的主要因素为:离心旋转装置转速、离心旋转装置边缘与撞击壁间距、喂料速度等,设计正交试验,分析结果得出最优条件组合:离心旋转装置转速为410 r/min,离心旋转装置边缘与锥形圆筒碰撞壁间距为80 mm,喂料速度为200 g/s,在此条件组合下山核桃二次破壳取仁机有效破壳率大于等于87.85%,果仁损伤率小于等于16.14%。试验结果与验证试验基本一致,满足山核桃加工产业的实际要求。