Fe-Cr基陶瓷复合耐磨材料绝热温度的热力学计算

蒲雪峰,杜英杰,汪金林,陶素芬,1b

(1.安徽工业大学a.冶金工程学院,b.冶金减排与资源综合利用教育部重点实验室,安徽马鞍山243002;2.河北永洋特钢集团有限公司炼钢分厂,河北邯郸057150)

金属基陶瓷复合耐磨材料因兼具优异的耐磨性和良好的冲击韧性被广泛应用于水泥、电力、矿山等国民经济支柱产业,是很多核心设备的关键材料。以水泥工业为例,2018年我国水泥总产量超过21.77亿t,按目前的实际磨耗比100 g/t计算,年消耗耐磨材料约22万t[1]。立磨是水泥工业中的首选设备,截至2018年底,国际水泥装备市场立磨的选用率达70%,而我国则只有8%[2],与之相比我国的水泥装备水平相差甚远,市场空间巨大。目前,立磨中磨盘、磨辊等关键耐磨部件的制造与修复主要采用硬面堆焊技术[3-4]。硬面堆焊与整体铸造相比具有较大优势,其可在碳钢、铸铁、高锰钢等多种金属材料表面堆焊,并可对已磨损部件进行在线或离线修复,因此硬面堆焊技术是当前耐磨领域广泛使用的主流技术[5]。迄今为止,磨盘、磨辊等关键耐磨部件均存在共性问题:硬面堆焊修复施工效率低,即使采用最先进的等离子弧堆焊,熔敷速率也不超过6.8 kg/h[6],一旦立磨设备中的辊盘等关键部件发生损坏,由于大尺寸工件的修复耗时过长,将导致整个工序停产乃至设备损坏,严重影响水泥生产线的正常运行;堆焊工艺特征导致的焊层应力制约了焊层的厚度上限,其服役寿命没有进一步提高的空间。

解决以上两个关键问题,有必要研究开发可替代堆焊工艺的耐磨材料制备新技术。新技术的研发必须从分析堆焊工艺的本质特征入手,堆焊的本质特征是将焊材在高温下熔敷并使之与基体形成冶金结合。耐磨焊材的组分特征决定了采用超高温才能实现熔敷,普通加热手段难以获得3 000 K以上超高温。围绕堆焊技术的进步目前的研究多集中于堆焊设备的种类拓展和功能提升等方面,对通过材料体系本身的反应放热来获得超高温等方面的研究却较少。实际上,超高温不一定必须通过特种高能耗的堆焊设备来获得,通过设计合适的铝热燃烧反应体系也可获得3 000~4 000 K的超高温[7],并且通过不同铝热反应体系的组合还能获得期望的合金组分。燃烧合成,也称自蔓延高温合成,是利用化学反应自身放热制备材料的新技术[8-10],故以Al和一系列氧化物为原料进行燃烧合成,以获得期望的合金组分。但是,要使自蔓延燃烧能够自持,体系的绝热温度需大于1 800 K,若绝热温度大于产物熔点,有液相形成,反应更易进行。绝热温度是放热反应所能达到的最高温度,假设反应在绝热条件下发生,反应放出的热量全部用于加热生成物,则可得绝热温度下生成物的生成焓热平衡方程式[11-13]。

本课题组参考文献[14-15]以Al,Fe3O4,CrO3,B4C,Ti 为原料,利用Al 与Fe3O4和CrO3反应生成Fe-Cr 基体,利用B4C 和Ti 反应生成硬质相TiB2和TiC,采用燃烧合成的方法制备了Fe-Cr 基陶瓷复合耐磨材料,即Al-Fe3O4-CrO3-B4C-Ti[10]。但目前对于Al-Fe3O4-CrO3-B4C-Ti 系绝热温度的相关数据尚不完善。鉴于此,文中对不同Fe/Cr质量比和硬质相含量下,Al-Fe3O4-CrO3-B4C-Ti系的绝热温度进行计算,并设计燃烧合成实验验证理论计算结果,以期在保证燃烧合成能自发进行的前提下,充分利用燃烧合成的反应产物与放热量,使反应产物与钢基体达到良好的冶金结合。

1 Al-Fe3O4-CrO3-B4C-Ti系绝热温度的计算与分析

1.1 Al-CrO3,Al-Fe3O4,Ti-B4C二元系绝热温度的计算

Al-CrO3,Al-Fe3O4,Ti-B4C体系的反应式分别如下:

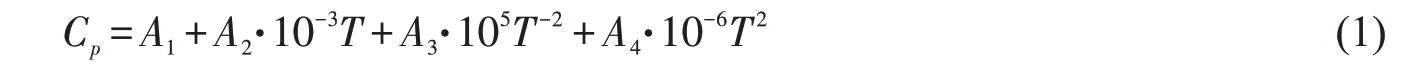

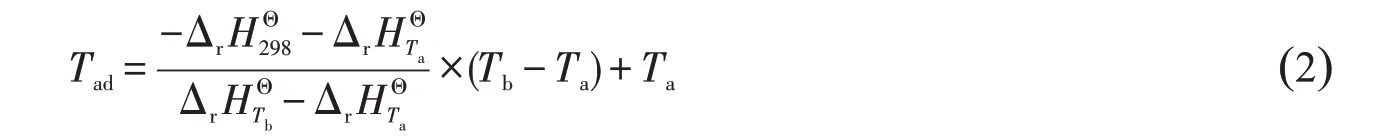

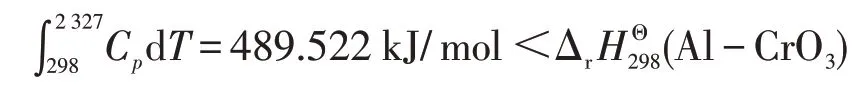

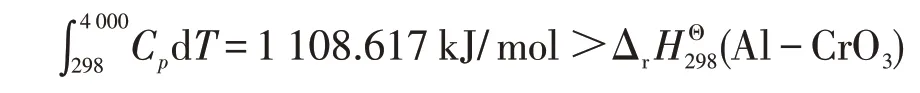

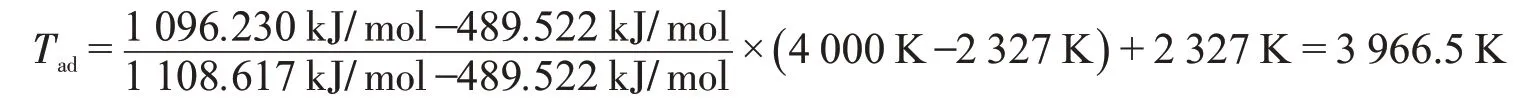

对于Al-CrO3体系,可通过查阅实用无机热力学数据手册[16],得到Al,Al2O3,CrO3和Fe 的焓变以及比热容Cp与温度关系式(式(1))中的系数A1,A2,A3,和A4。

根据查阅得出的热力学数据,计算得到反应1在298 K下生成物的生成焓

若使系统产物达到Ta=2 327 K(即Al2O3的熔点)的焓变为

使系统产物达到Tb=4 000 K 的焓变为

用内插法即采用式(2)计算Al-CrO3体系的绝热温度Tad

同理,对于Al-Fe3O4,Ti-B4C 反应体系,采用上述计算方法可计算出Al-Fe3O4二元系绝热温度Tad(Al-Fe3O4)=3 314.42 K,Ti-B4C二元系绝热温度Tad(Ti-B4C)=2 996.51 K。

1.2 Al-Fe3O4-CrO3-B4C-Ti系绝热温度的计算

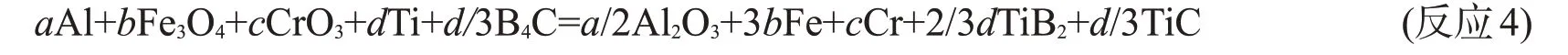

将反应1~3相加得到Al-Fe3O4-CrO3-B4C-Ti系的反应式,如

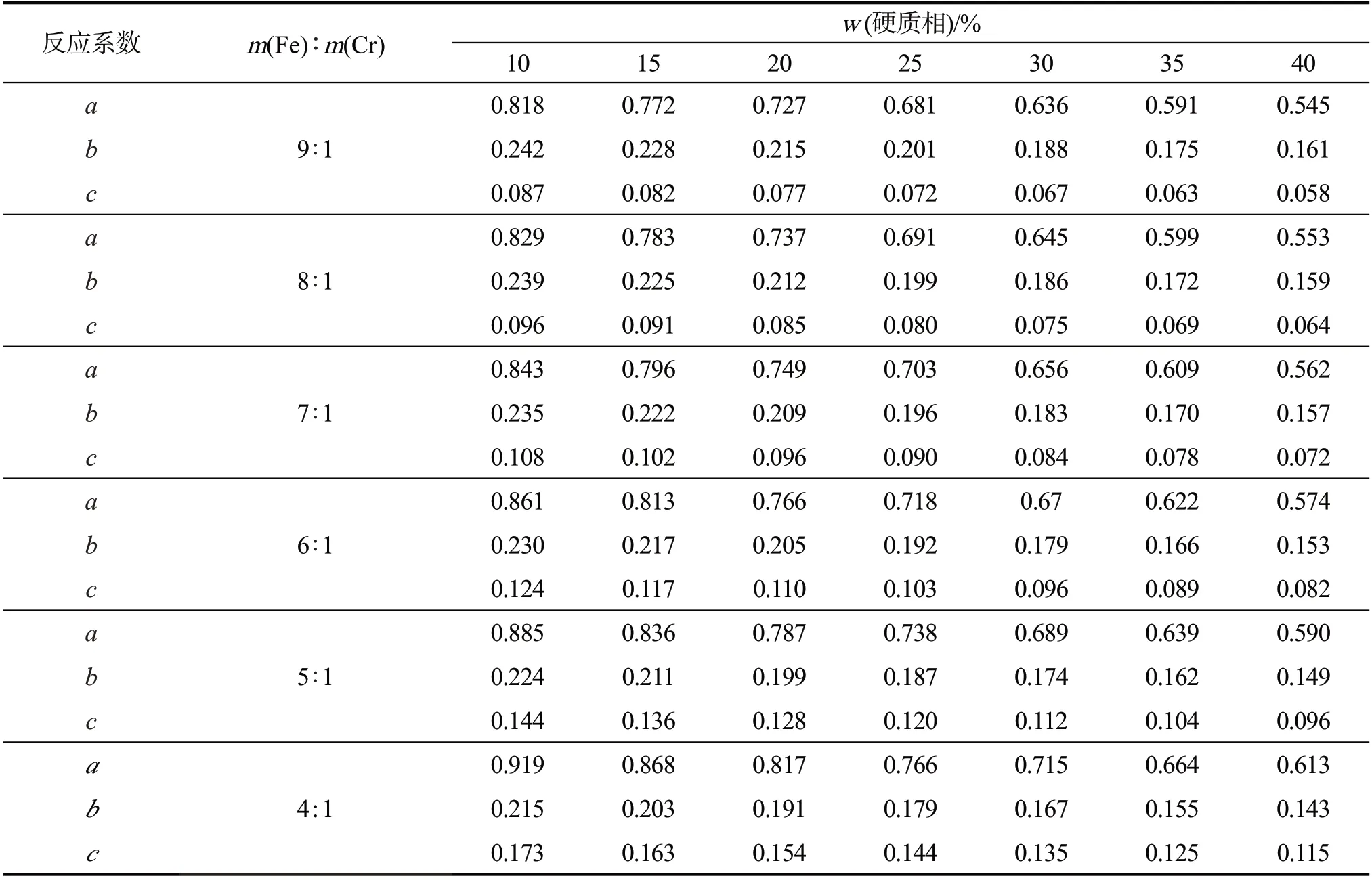

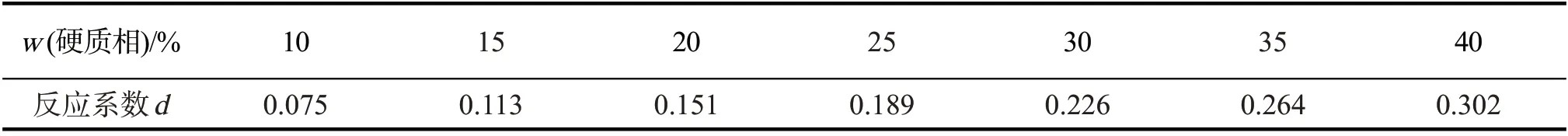

体系中硬质相TiB2和TiC的质量分数以及产物中Fe/Cr的质量比确定后,便可得到反应4中的反应系数a,b,c和d。硬质相的质量分数为10%,15%,20%,25%,30%,35%和40%,Fe/Cr质量比为4∶1,5∶1,6∶1,7∶1,8∶1,9∶1,计算此条件下Al-Fe3O4-CrO3-B4C-Ti体系的绝热温度,反应4中a,b,c和d的取值见表1,2。结合中的数据,利用式(2)计算得到不同硬质相质量分数和Fe/Cr质量比条件下反应4的绝热温度Tad,结果见表4。

表1,2 中的数据,得到不同硬质相质量分数和Fe/Cr 质量比条件下反应4 的,结果见表3。结合表1~3

表1,2 中的数据,得到不同硬质相质量分数和Fe/Cr 质量比条件下反应4 的,结果见表3。结合表1~3

反应系数m(Fe)∶m(Cr)w(硬质相)/%abc abc abc abc abc abc 9∶1 8∶1 7∶1 6∶1 5∶1 4∶1 10 0.818 0.242 0.087 0.829 0.239 0.096 0.843 0.235 0.108 0.861 0.230 0.124 0.885 0.224 0.144 0.919 0.215 0.173 15 0.772 0.228 0.082 0.783 0.225 0.091 0.796 0.222 0.102 0.813 0.217 0.117 0.836 0.211 0.136 0.868 0.203 0.163 20 0.727 0.215 0.077 0.737 0.212 0.085 0.749 0.209 0.096 0.766 0.205 0.110 0.787 0.199 0.128 0.817 0.191 0.154 25 0.681 0.201 0.072 0.691 0.199 0.080 0.703 0.196 0.090 0.718 0.192 0.103 0.738 0.187 0.120 0.766 0.179 0.144 30 0.636 0.188 0.067 0.645 0.186 0.075 0.656 0.183 0.084 0.67 0.179 0.096 0.689 0.174 0.112 0.715 0.167 0.135 35 0.591 0.175 0.063 0.599 0.172 0.069 0.609 0.170 0.078 0.622 0.166 0.089 0.639 0.162 0.104 0.664 0.155 0.125 40 0.545 0.161 0.058 0.553 0.159 0.064 0.562 0.157 0.072 0.574 0.153 0.082 0.590 0.149 0.096 0.613 0.143 0.115

表2 不同硬质相质量分数下反应4中d的取值Tab.2 Values of d in reaction 4 under different mass fractions of hard phase

表3 不同Fe/Cr质量比和硬质相质量分数下,JTab.3 for different mass ratios of Fe/Cr and mass fractions of hard phase,J

表3 不同Fe/Cr质量比和硬质相质量分数下,JTab.3 for different mass ratios of Fe/Cr and mass fractions of hard phase,J

m(Fe)∶m(Cr)9∶1 8∶1 7∶1 6∶1 5∶1 4∶1 w(硬质相)/%10-382 813-391 441-398 380-410 697-426 188-448 553 40-319 499-324 313-330 330-338 067-348 382-362 823 15-372 979-379 799-388 323-399 283-413 897-434 356 20-362 283-368 702-376 725-387 040-400 794-420 049 25-351 587-357 605-365 126-374 797-387 691-405 743 30-340 891-345 516-353 517-362 767-374 169-390 802 35-330 195-335 410-341 929-350 310-361 485-377 130

1.3 硬质相含量与Fe/Cr质量比对体系绝热温度的影响

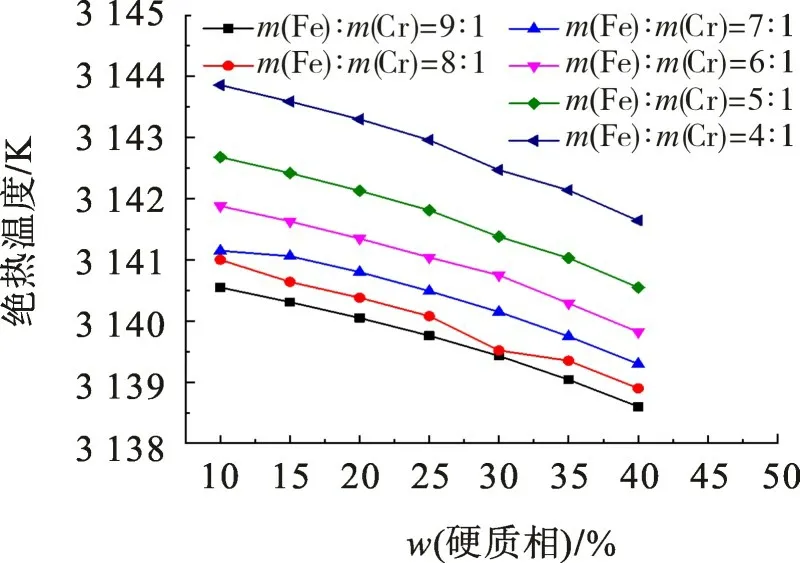

利用Origin 软件将表4 中的数据绘制成图,得到Al-Fe3O4-CrO3-B4C-Ti 系绝热温度与硬质相质量分数与Fe和Cr质量比的关系,如图1。由图1可见:在m(Fe)∶m(Cr)=4∶1~9∶1范围内,硬质相质量分数由10%增加到40%,Al-Fe3O4-CrO3-B4C-Ti 系的绝热温度均大于1 800 K,也就是说体系的燃烧合成反应能够自持;随着Fe,Cr 质量比的增大,Al-Fe3O4-CrO3-B4C-Ti系绝热温度降低;随着硬质相质量分数的增加,Al-Fe3O4-CrO3-B4C-Ti 系绝热温度也降低;但绝热温度降低的幅度不大,m(Fe)∶m(Cr)=4∶1~9∶1 范围内,硬质相质量分数由10%增加到40%,Al-Fe3O4-CrO3-B4C-Ti 系绝热温度的变化值不超过6 K。

硬质材料主要包括硬质相和基体相,硬质相一般是硬度较高的陶瓷颗粒,而基体相则是各种过渡族金属或化合物。硬质相主要赋予材料高硬度和高耐磨性,钢作为硬质材料的黏结相起着固结增强颗粒、传递和承受载荷的作用。钢基体(或合金)的质量分数原则上可在20%~80%范围内变化。但研究表明[17],当硬质相的质量分数高于40%时,钢基体硬质材料会完全丧失可加工性能,此时与普通硬质合金的可加工性能类似;反之,当基体相含量过高时,合金耐磨性能会大大降低,从而导致使用性能下降;当硬质相的质量分数在25%~40%之间变化时,既能获得合金的加工性能,又能保证其具有充分的耐磨性,从而使合金的综合使用性能得到大大提高。为了保证Al-Fe3O4-CrO3-B4C-Ti系复合耐磨材料具有良好的耐磨性能,不仅要提高硬质相的质量分数,还需降低Fe,Cr的质量比,降低Fe,Cr质量比有利于绝热温度的增加,并且在体系总热量一定的情况下,有利于反应产物向钢基体传导传热,提高热量利用率。但是Fe,Cr质量比的降低会增加生产成本,故存在一个最佳的Fe,Cr质量比与硬质相质量分数的匹配。

图1 不同Fe/Cr质量比下硬质相质量分数与绝热温度的关系Fig.1 Relationship between adiabatic temperature and hard phase mass fraction under different Fe/Cr mass ratios

2 燃烧合成实验与结果分析

2.1 燃烧合成实验

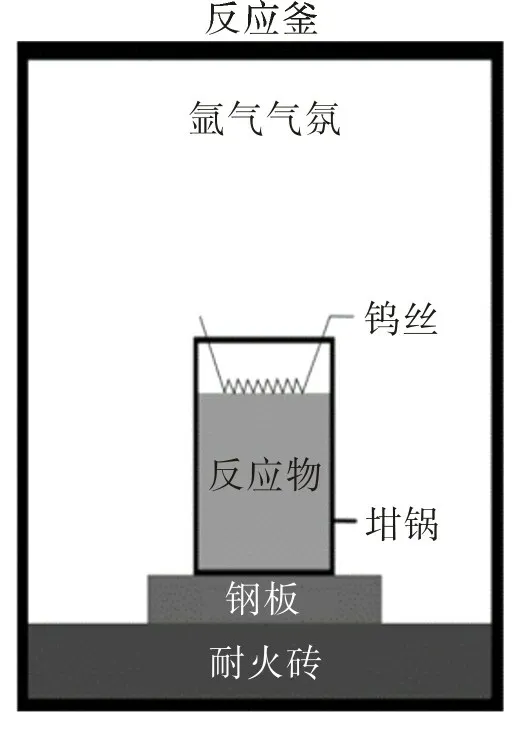

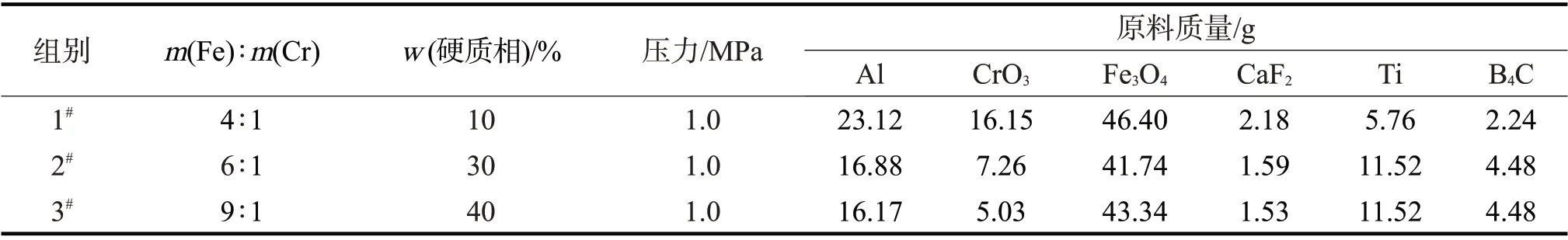

为了验证理论计算得出的硬质相含量与Fe,Cr质量比对体系绝热温度的影响规律,设计燃烧合成实验,采用Ti和B4C反应形成硬质相TiC和TiB2,利用Al与Fe3O4和CrO3反应形成Fe-Cr基。实验原料Ti,Al,B4C,CrO3和Fe3O4的纯度均大于99.99%(质量分数),粒径为75~150 μm。为保证反应完全进行,实验原料中添加质量分数为5%的CaF2(助熔剂)。以生成50 g TiC-TiB2/Fe-Cr为目标,设计3组实验,实验参数见表5。按表5中的数据称量各组原料质量,混匀后将其放入固定在钢板上的Φ40×50 mm无底石英坩埚中,压实后在其表面固定钨丝。随后放入反应釜,将连接钨丝的导线接入反应釜中的接线柱,待测定通电后关闭炉门,通入氩气,待压力达到目标压力进行点火操作,如图2[10]。

图2 燃烧合成实验示意图Fig.2 Diagram of combustion synthesis experiment

表5 实验组合及相应的原料Tab.5 Experimental combination and the corresponding raw material

2.2 实验结果与分析

根据实验产物Al-Fe3O4-CrO3-B4C-Ti复合物耐磨层的宏观形貌可判断体系绝热温度的大小,具有代表性组别的Al-Fe3O4-CrO3-B4C-Ti复合物耐磨层表面宏观形貌如图3。

图3 耐磨层的宏观形貌Fig.3 Macro morphology of wear resistant layer

根据图3可知:3组实验均发生了燃烧合成反应,但宏观形貌和冶金结合度有所不同,m(Fe)∶m(Cr)和硬质相质量分数分别在4∶1~9∶1和10%~40%范围内,Al-Fe3O4-CrO3-B4C-Ti系燃烧合成反应能够自持,即体系的绝热温度均大于1 800 K。其中:m(Fe)∶m(Cr)=4∶1,w(硬质相)=10%条件下,产物耐磨层不致密、孔隙率较大,燃烧合成反应体系温度较高,导致Cr易高温蒸发形成Cr蒸气上浮产生较多气孔,孔隙率增加,故此条件下体系绝热温度最高;m(Fe)∶m(Cr)=6∶1,w(硬质相)=30%条件下,耐磨层较致密,且耐磨层与钢基体冶金结合较好,故此条件下体系绝热温度适中;m(Fe)∶m(Cr)=9∶1,w(硬质相)=40%条件下,虽然发生燃烧合成反应,但出现了耐磨层因反应热量不够与钢基体层未发生冶金结合而脱落的现象,原因为体系总热量较低,不利于反应产物向钢基体传导热量,导致冶金结合度较差,表明该组的体系绝热温度最低。上述体系绝热温度与硬质相质量分数及Fe,Cr质量比的变化趋势和图1趋势吻合,实验结果验证了理论计算结果的正确性。

根据热力学计算分析可知:m(Fe)∶m(Cr)在7∶1~9∶1 范围内,Fe,Cr 质量比降低,Al-Fe3O4-CrO3-B4C-Ti系绝热温度的增加幅度不大,Fe,Cr质量比降低至6∶1以下,Al-Fe3O4-CrO3-B4C-Ti系绝热温度增加幅度较大。Al-Fe3O4-CrO3-B4C-Ti系绝热温度随硬质相质量分数的增加呈线性降低,且降低量与Fe,Cr质量比无关。综合考虑绝热温度、燃烧合成实验结果和生产成本,最佳的m(Fe)∶m(Cr)为6∶1,硬质相质量分数为30%。

3 结 论

1)根据热力学计算可知:Al-CrO3,Al-Fe3O4,Ti-B4C系的绝热温度分别为3 966.50,3 314.42,2 996.51 K;m(Fe)∶m(Cr)在4∶1~9∶1范围内,硬质相的质量分数由10%增加到40%,Al-Fe3O4-CrO3-B4C-Ti系的绝热温度均大于1 800 K,即体系的燃烧合成反应能够自持。

2)根据热力学计算可知:在m(Fe)∶m(Cr)在7∶1~9∶1范围内,随Fe,Cr质量比降低,Al-Fe3O4-CrO3-B4CTi系绝热温度增加幅度不大,但当Fe,Cr质量比降低至6∶1以下,Al-Fe3O4-CrO3-B4C-Ti系绝热温度增加幅度较大。Al-Fe3O4-CrO3-B4C-Ti系绝热温度随硬质相质量分数的增加呈线性降低,且降低量与Fe,Cr质量比无关。

3)基于热力学计算及燃烧合成实验结果,综合考虑绝热温度、产品性能和生产成本,最佳的Fe,Cr质量比为6∶1,硬质相质量分数为30%。