某300 MW机组低温再热蒸汽管道异常膨胀原因分析及防治

李 英, 唐 璐

(苏州热工研究院有限公司, 江苏苏州 215004)

管道支吊架是管道系统中的一个重要组成部分,起着承受管道载荷、限制管道位移和控制管道振动的作用。在设计中合理布置和正确选择支吊架,在制造中确保支吊架的性能和质量,在安装中准确地定位、装配和调整支吊架,对确保管道和设备安全运行及延长使用寿命有着很大的影响。管道支吊架和阻尼器的设计和安装不合理将严重阻碍高温高压蒸汽管道的正常膨胀,危害机组安全稳定运行。笔者对某机组管道支吊架检查过程中发现低温再热蒸汽管道大量恒力吊架出现异常情况进行分析,经现场检查和校核管道应力找到了管道异常膨胀的主要原因,并尝试通过更换低温再热蒸汽管道入口管道阻尼器及恒力吊架来解决问题。

1 现场异常情况

某电厂1号机组锅炉为一次中间再热、单炉膛、固态排渣、全钢架悬吊结构、露天布置、控制循环、采用平衡通风、直流式燃烧器、四角切圆燃烧方式的燃煤汽包炉;汽轮机为反动式、单轴、双缸双排汽、高中压合缸、低压缸分流、亚临界中间一次再热凝汽式汽轮机。

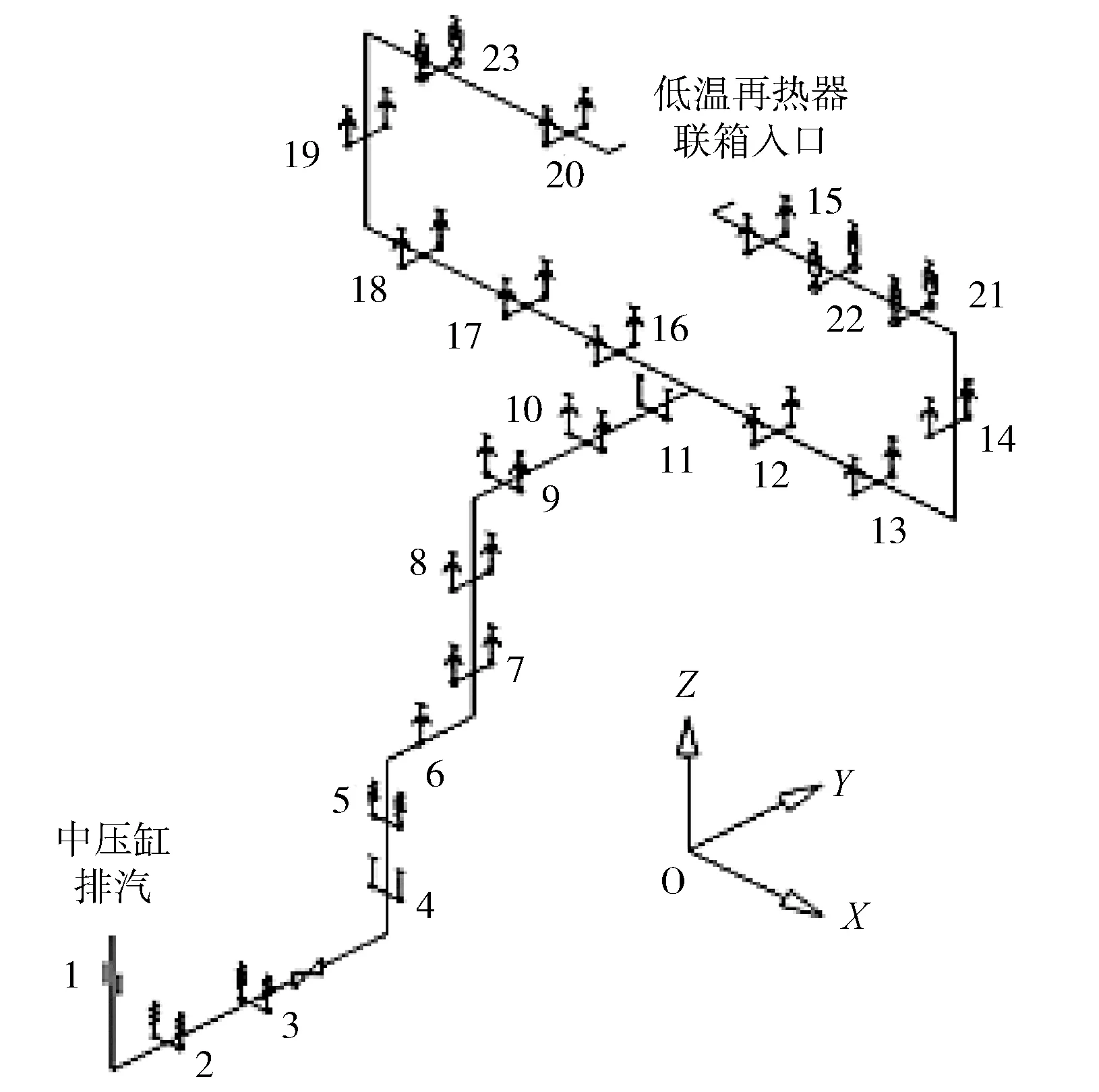

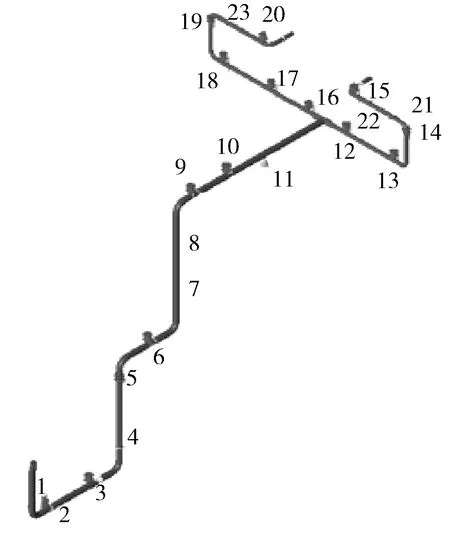

该机组低温再热蒸汽管道设计温度为349 ℃,设计压力为4.71 MPa,管径d=558.8 mm、管壁厚度δ=16 mm和d=812.8 mm、δ=17.5 mm,沿锅炉左右两侧布置,具体走向和吊架布置见图1。

图1 低温再热蒸汽管道及支吊架布置图

经冷、热态支吊架检查发现,该管道存在严重膨胀异常的情况,具体体现在以下3个方面:

(1) 低温再热器联箱入口管道向下膨胀不畅,低温再热器联箱入口原设计向下膨胀125 mm,该机组现场膨胀指示器冷热态位差显示管道热态向下膨胀最大值为35 mm,热态低温再热器联箱入口管段坡度异常,联箱入口管段低、两侧高。

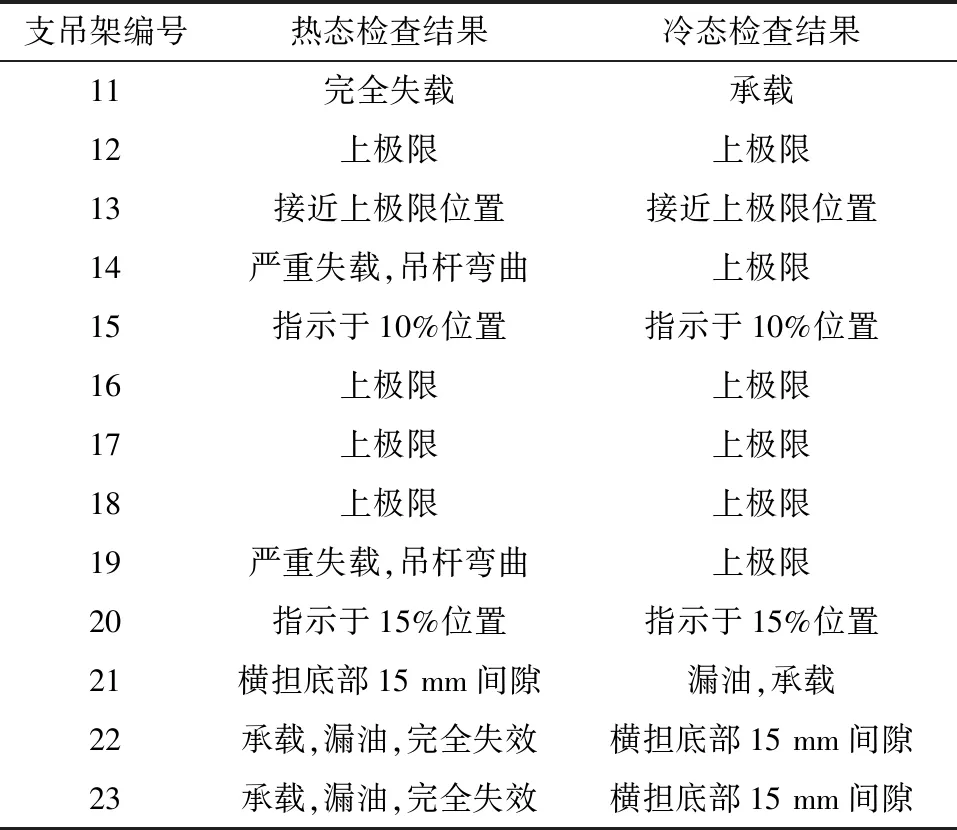

(2) 低温再热器联箱入口管道恒力吊架指示异常,刚性吊架完全失载。锅炉侧低温再热蒸汽管道标高在32.3~42.3 m处管道12号至20号恒力吊架冷热态检查全部处于异常,指针指示几乎未变化。其中14号、19号恒力吊架热态吊杆弯曲,严重失载;11号吊架完全失载。现场检查记录见表1。

表1 低温再热蒸汽管道支吊架检查记录

(3) 锅炉侧低温再热蒸汽管道22号和23号阻尼器热态处于极限位置,热态承载,严重漏油,完全失效,见图2。冷态阻尼器横担底部有15 mm间隙,21号横担阻尼器漏油,热态横担底部有15 mm间隙,冷态承载。

图2 22号阻尼器热态极限承载状态

2 原因分析

低温再热蒸汽管道接入锅炉低温再热器联箱,沿锅炉左右两侧布置。整条管道有2个垂直方向上的膨胀分界点,分别是4号刚性吊架和11号刚性吊架。4号立管刚性吊架作为管系上的垂直膨胀分界点,刚性吊架上部管道热态向上膨胀,刚性吊架下部管道热态向下膨胀;水平管道上的11号横担刚性吊架作为水平管道“跷跷板”的支点,管道一侧热态向上膨胀,另一侧热态向下膨胀。联箱入口低温再热蒸汽管道热态随锅炉联箱向下膨胀。图1中,12号至23号吊架所在管道热态均向下膨胀,5号至10号吊架所在管道热态均向上膨胀,1号至3号支吊架所在管道热态向下膨胀。

2.1 阻尼器连接方式存在缺陷

液压阻尼器是一种对速度反应灵敏的减振装置,借助特殊阀门控制液压缸活塞移动以抑制管道或设备由于受周期性或冲击性载荷的影响而产生的振动,或用来承受安全阀排放或破管引起的持续推力。管道在安全阀冲击力的作用下以超常速度运动,当其位移速度大于设定的闭锁速度,产生阻尼力,整个阻尼器变成了近于刚性的连接元件,并且将管道或设备承受的冲击荷载传到结构梁上去。机组正常运行时,阻尼器对管道没有任何附加作用。

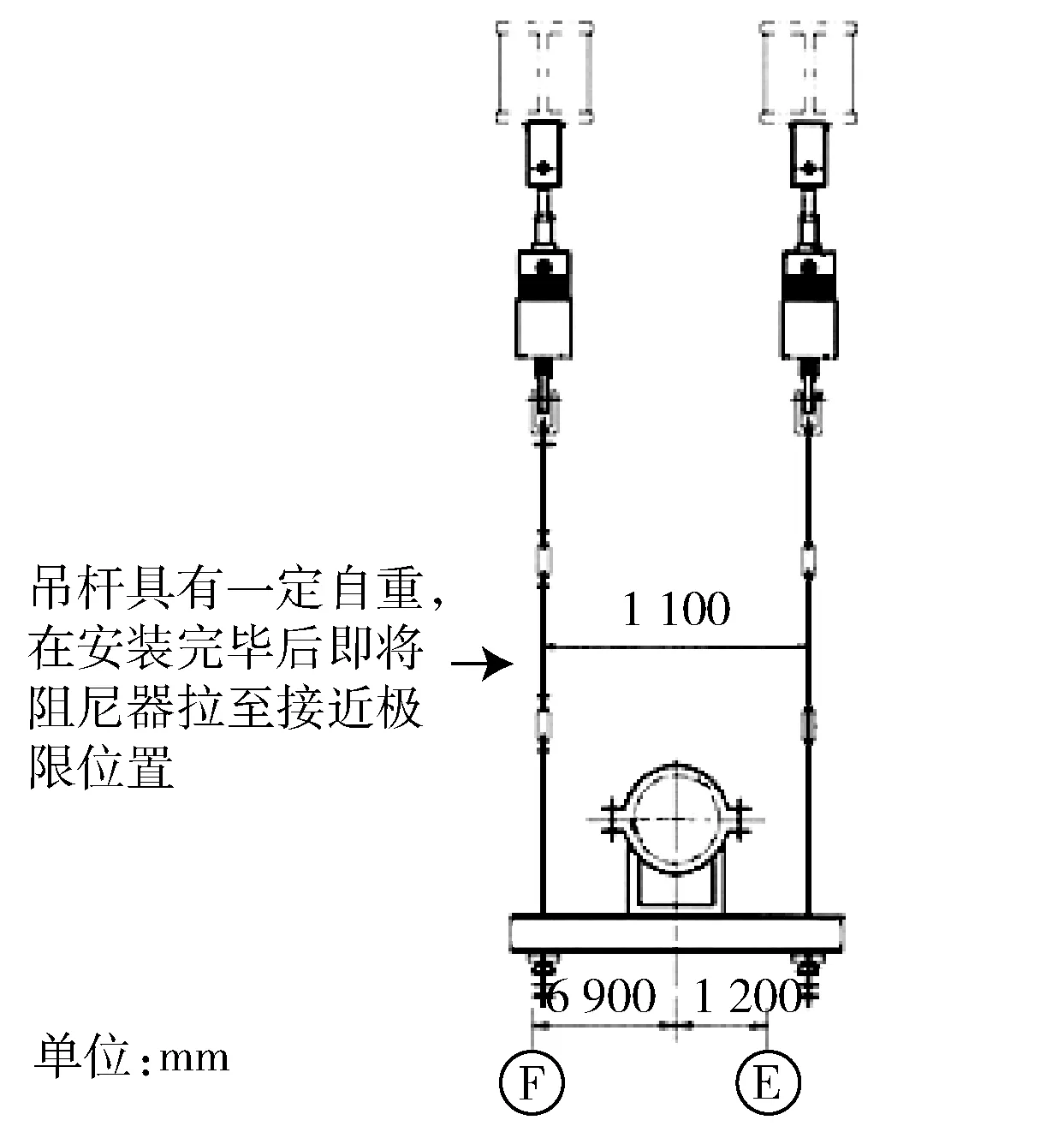

在低温再热蒸汽管道阻尼器设计时,管部采用了横担阻尼的形式。22号阻尼器原始设计图见图3,其中吊杆和横担的连接方式存在缺陷,现场按此阻尼器连接形式安装,会因为连接在阻尼器一侧的吊杆自重,安装后阻尼器被拉至极限位置。

图3 22号阻尼器原始设计图

低温再热器蒸汽管道受热膨胀,21号至23号阻尼器所在管道向下膨胀15 mm时,阻尼器变成了水平管道上的刚性吊架,起不到在安全阀起跳过程中保护管道的作用,还严重阻碍了管道正常膨胀。

低温再热蒸汽管道联箱入口处受热时随锅炉联箱向下膨胀,横担阻尼器变成刚性吊架,作为水平管道上的分界点,离联箱较远一侧管道热位移则向上,这也是14号和19号恒力吊架完全失载、吊杆弯曲的主要原因。

2.2 恒力吊架转动机构严重锈蚀

恒力吊架12号至14号及16号至19号由于长时间处于异常状态,冷热态位置几乎不变,导致转动机构转动部分严重锈蚀,各恒力吊架实际运行过程中并没有起到以恒定载荷吊挂管道的作用,而由于管道异常膨胀,实际功能类似刚性吊架。

3 工况模拟与校核

管道在工作状态下承受的应力分为一次应力和二次应力。一次应力是指管道在内压、自重和其他持续外载作用下所产生的应力;二次应力是指管道在热胀、冷缩或其他位移受约束时产生的应力。管道在工作状态下,一次应力σL和二次应力σE必须满足以下条件[1]:

σL=pDi2/(Do2-Di2)+0.75iMA/W≤1.0[σ]t

(1)

(2)

式中:p为设计压力, MPa;Do为外径,mm;Di为内径,mm;i为应力加强系数;MA为自重和其他持续外载作用在管子横截面上的合成力矩,N·mm;W为管子截面抗弯矩,mm3;MC为按全补偿值和钢材在20 ℃时的弹性模量计算的热胀引起的合成力矩,N·mm;f为热胀应力的减小系数;[σ]20和[σ]t为钢材在常温和设计温度下的许用应力, MPa。

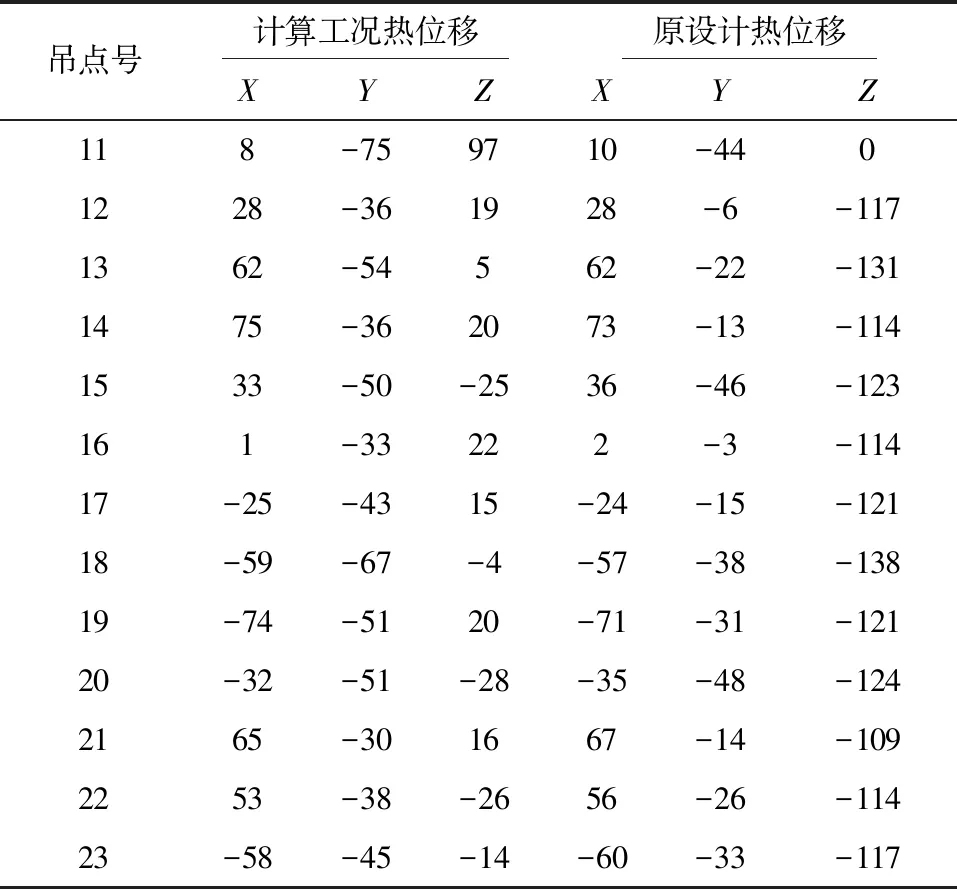

对现场管道实际运行情况进行了建模计算,低温再热蒸汽管道Ceasar II计算模型见图4。在计算工况中,将22号和23号阻尼器设置成带15 mm间隙的+Z向限位。计算工况和原设计的热位移数据对比情况见表2,原设计的一次应力、二次应力数据对比见表3。

图4 低温再热蒸汽管道Ceasar II计算模型图

吊点号 计算工况热位移 原设计热位移 XYZXYZ 118-759710-4401228-361928-6-1171362-54562-22-1311475-362073-13-1141533-50-2536-46-123161-33222-3-11417-25-4315-24-15-12118-59-67-4-57-38-13819-74-5120-71-31-12120-32-51-28-35-48-1242165-301667-14-1092253-38-2656-26-11423-58-45-14-60-33-117

从表2的数据可以看出14号和19号吊点的热位移向上,与现场热态检查情况相符:实际吊架所在管道没有向下膨胀,而是由于阻尼器刚性吊架作用,阻碍管道膨胀,此处的管道被提着向上膨胀。21号阻尼器所在管道也向上膨胀,这也是阻尼器横担底部脱空的原因。同样,11号刚性吊架处管道也被提着向上膨胀,吊架完全不受力。

从表3可以看出:计算工况下低温再热蒸汽管道最大应力处二次应力处于超标状态,超过了规范要求的许用应力。由于二次应力具有自限性,即局部屈服或小量变形就可以使位移约束条件或自身变形连续要求得到满足,从而变形不再继续增大。只要不反复加载就不会导致管道破坏,这也是二次应力长期超标而暂未发生事故的原因。但必须对超标部位重点监督,及时发现可能存在的问题。

4 处理方案及结果

处理方案为:(1)重新设计管部横担连接形式,将阻尼器横担连接处由原先的螺纹吊杆连接改成支座连接,使阻尼器吊杆自重由横担承受。更换严重漏油失效的21号、22号、23号三组阻尼器,并调整阻尼器的初始位置,确保阻尼器在冷热态均处于自由状态。(2)重新采购并更换编号12号至20号的9套恒力吊架。

由于管道长期处于异常膨胀状态,无法将管道完全提升至管道原始冷态位置附近。经治理后,管道膨胀趋势与原设计一致,阻尼器冷热态均处于自由状态,恒力弹簧吊架在热态和冷态指示均在正常范围,管道膨胀异常问题得到有效解决。

5 结语

笔者通过对机组低温再热蒸汽管道异常膨胀、阻尼器和恒力吊架严重失效问题进行分析和改造后提出以下结论:

(1) 利用Ceasar Ⅱ对实际运行工况进行了建模计算,得出的各吊架和阻尼器热膨胀位移与现场运行时所反映出的异常膨胀状态相吻合。由于应力校核二次应力超标,建议电厂对超标处的弯头部位进行重点金属监督。

(2) 更换阻尼器和恒力吊架,治理后管道异常膨胀问题得以解决。

(3) 低温再热器联箱入口水平管道的阻尼器宜设计成单个吊点的形式。阻尼器安装完毕后,必须将阻尼器调整至自由状态。

(4) 充分重视管道支吊架的在役检查,尤其是管道初期受热后的管道支吊架检查,及时发现和处理存在的问题和隐患[2]。