低压小容量CFB锅炉环保改造方案应用

李二欣, 张龙飞, 韦 飞, 王 特

(1. 国电环境保护研究院有限公司, 南京 210031;2. 广西电网有限责任公司 电力科学研究院, 南宁 530023)

近年来,燃煤火电企业广泛实施了环保改造[1],我国循环流化床(CFB)锅炉发电机组容量接近1亿kW,CFB锅炉总台数大于3 000台,其中100 MW以下的锅炉占多数[2]。目前有关CFB机组环保的研究工作主要集中在300 MW及以上规模机组,关于低压小容量CFB锅炉环保研究较少[3]。部分低压小容量CFB锅炉在选择改造技术路线时,缺少相关依据。因此,笔者选取某热电厂3台75 t/h CFB锅炉为研究对象,对其环保改造方案展开分析研究,以寻求最优改造方案。

1 锅炉概述

CFB锅炉因其特殊结构设计,具备优越的环保特性。在钙硫物质的量比为2.0~2.5时:燃用高硫含量煤时脱硫效率可高达95%,可控制SO2排放质量浓度低于300 mg/m3,燃用低硫含量煤时脱硫效率可达90%,可控制SO2排放质量浓度低于200 mg/m3;燃用高挥发分含量煤时,NOx排放质量浓度为200~300 mg/m3,燃用低挥发分含量煤时,NOx排放质量浓度为100~150 mg/m3[4]。

CFB锅炉可采用的较为成熟的环保技术分为:(1)脱硝技术,主要有低NOx燃烧技术、选择性催化还原(SCR)脱硝技术和选择性非催化还原(SNCR)脱硝技术;(2)脱硫技术,主要有炉内喷钙脱硫、炉内脱硫+炉外半干法循环流化床脱硫(CFB-FGD)、湿法脱硫(WFGD);(3)除尘技术,主要有电除尘器、袋式除尘器(含电袋复合除尘器)和湿式电除尘器(WESP)等[5]。

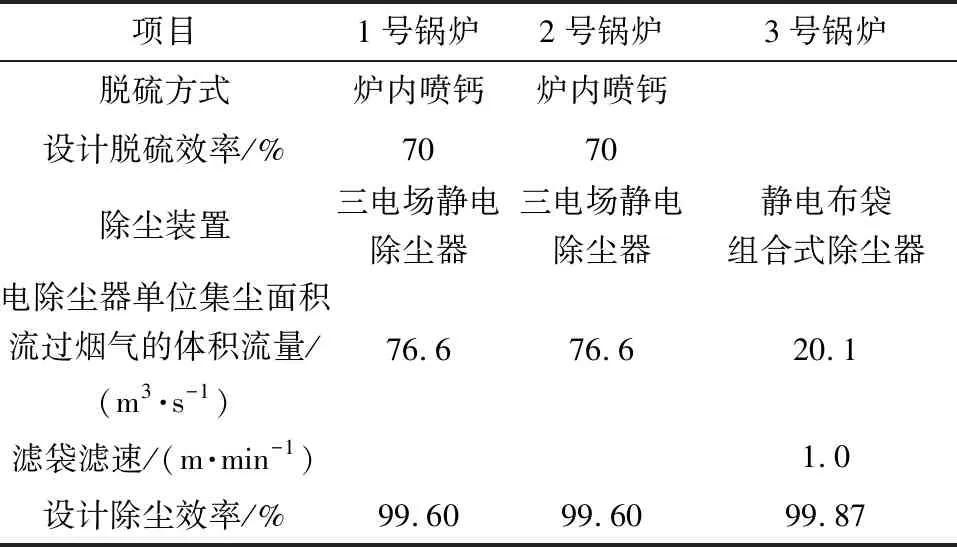

该电厂3台CFB锅炉中,1号、2号锅炉为YG-75/3.82-M1型CFB锅炉,3号锅炉为TG-75/3.82-M23型CFB锅炉。3台锅炉改造前,其环保设备配置见表1。1号、2号锅炉于2008年进行炉内喷钙脱硫系统改造,设计脱硫效率为70%,实际脱硫效率小于50%,3号锅炉未安装脱硫装置。

表1 锅炉改造前环保设备配置

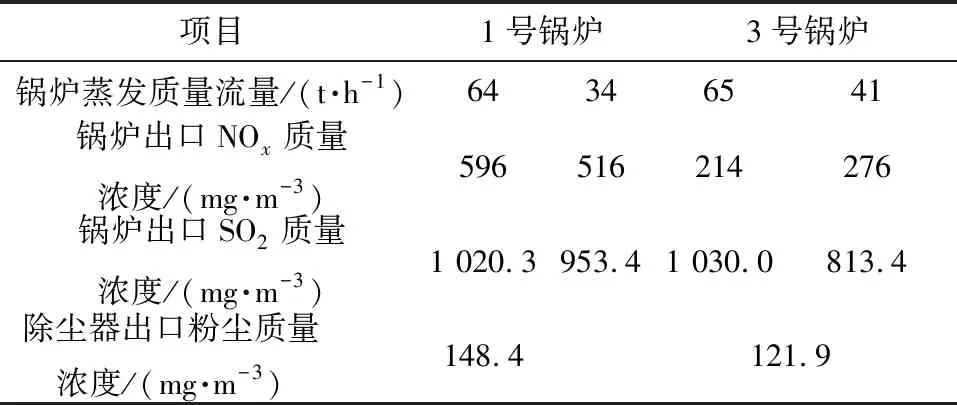

2016年1月16日,对1号锅炉、3号锅炉污染物排放情况进行测试,测试结果见表2(测试期间炉内喷钙脱硫系统未投入运行)。1号锅炉与2号锅炉的锅炉炉型、环保设备完全一致,并且测试期间电厂2号机组停机,因此未对2号锅炉进行测试。改造前摸底测试不是完整的除尘测试,并考虑到测试费用,对主要参数进行测试:在高负荷工况下,可以较好地了解除尘设备出力,大概预估在半负荷工况下,除尘器出口烟尘质量浓度的排放程度,因此表2缺少在半负荷工况下的除尘器出口粉尘质量浓度,但基本满足摸底要求。

表2 烟气污染物排放情况

2 改造方案

2.1 脱硝改造

受烟温、烟气中固体颗粒物成分、场地条件等因素制约,SCR脱硝技术在CFB锅炉中应用较少[6],该工程脱硝改造不采用SCR脱硝技术。CFB锅炉自身的低温燃烧特性和空气分级供给燃烧方式对抑制NOx生成十分有利[7],电厂锅炉主要燃煤为褐煤,通过锅炉实施高效低NOx燃烧技术改造能够达到排放指标。

燃烧系统主要改造工作包括改造二次风系统、增设水冷屏和过热器、局部优化返料系统、完善布风板与风帽整体布置、优化给煤口结构和采用烟气再循环技术,改造后可大幅度降低NOx排放质量浓度,炉膛出口NOx排放质量浓度不高于150 mg/m3。后续可通过采用SNCR脱硝技术,确保最终NOx排放质量浓度不高于50 mg/m3,但是该工程方案暂不实施SNCR脱硝技术改造,只进行炉内低NOx燃烧技术改造。

2.2 脱硫改造

通过提高炉内喷钙干法脱硫系统钙硫物质的量比及控制燃煤硫含量,可使锅炉出口SO2排放质量浓度达标;但该方法使用石灰石量大,对煤种适应性低,跟踪负荷变动效果差[8]。CFB锅炉采用CFB-FGD技术在燃用劣质煤时基本能实现SO2排放质量浓度低于35 mg/m3的超低排放要求,并且使实际脱硫效率达到设计脱硫效率(90%),但受炉内、炉外双重循环的影响,出口SO2质量浓度对调控的响应慢,入口SO2质量浓度短时大幅增加时,可能会存在瞬时超标现象[9]。

在湿法脱硫工艺中,石灰石-石膏湿法、湿式氧化镁法、海水脱硫法、氨水洗涤法等工艺均能使脱硫效率达到98.25%以上。石灰石-石膏湿法是国内主流脱硫工艺,约占燃煤电厂总装机容量的90%以上,其特点是技术成熟、系统可靠、脱硫效率高、吸收剂来源广泛、煤种及机组容量适应性强;湿式氧化镁法的吸收剂来源受限制;海水脱硫法仅适用于沿海地区的电厂;氨水洗涤法脱硫系统复杂,且投资高。

脱硫工艺的选择取决于烟气量、燃烧设备的类型、燃料的种类和含硫量、设计脱硫效率、吸收剂的供应条件、电厂的地理条件、副产品的利用等。该锅炉脱硫改造方案选择石灰石-石膏湿法脱硫工艺作为改造路线,并参考DL/T 5196—2016 《火力发电厂烟气脱硫设计技术规程》,按“三炉一塔”方式建设。

2.3 除尘改造

燃煤电厂烟气环保改造应充分利用脱硫装置、脱硝装置及除尘装置的协同能力,实现大气污染物综合脱除[10]。结合脱硫改造方案,并且考虑电厂运行稳定,年利用小时数低,在实现超低排放基础上尽量降低工程投资,适宜采用协同除尘改造方案,具体内容为:

(1) 将1号、2号锅炉原电除尘器改造为袋式除尘器。

(2) 3号锅炉原除尘器壳体及支架较小,无法对原壳体利旧,将原除尘器拆除,新建袋式除尘器。

(3) 设计袋式除尘器出口粉尘排放质量浓度小于30 mg/m3;脱硫系统采用高效除雾器,使除雾器出口雾滴质量浓度小于20 mg/m3,减少雾滴携带的粉尘量;粉尘经脱硫吸收塔洗涤后最终

排放质量浓度小于10 mg/m3。

改造后1号、2号机组运行,3号机组处于停备状态,并且1号、2号机组脱硝改造难度较大,3号机组的锅炉炉膛截面积比较大,燃烧系统原有条件较好,NOx排放质量浓度低于前2台机组,最终脱硝测试确定为1号、2号机组。

3 性能测试

3.1 脱硝测试

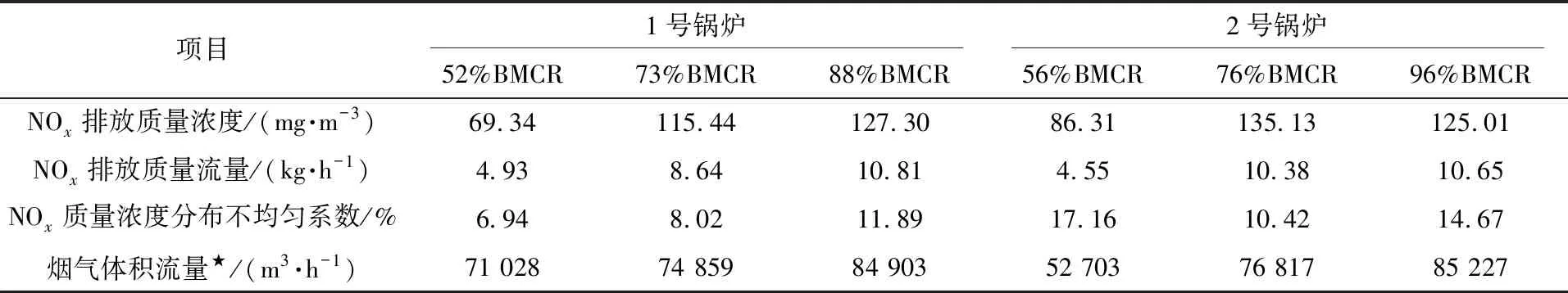

改造后脱硝测试数据见表3(BMCR工况为锅炉最大连续蒸发量工况,上标★表示在标准状态、干基、6%氧气体积分数条件下换算后的物理量),改造后NOx排放质量浓度均达到设计要求(低于150 mg/m3)。

表3 脱硝测试数据

3.2 脱硫测试

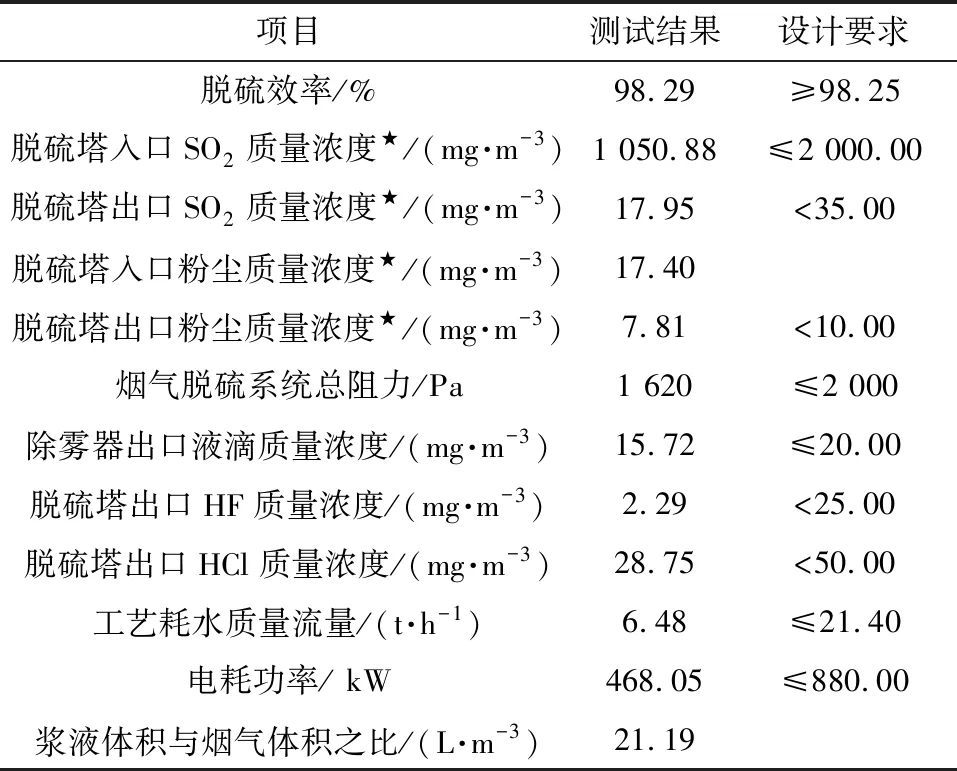

改造后脱硫测试数据见表4,1号锅炉平均负荷为55.5 t/h,2号锅炉平均负荷为50.2 t/h,1号、2号锅炉入炉煤收到基硫质量分数为0.35%,脱硫塔入口SO2质量浓度为1 050.88 mg/m3,脱硫塔出口SO2质量浓度为17.95 mg/m3,脱硫塔脱硫效率为98.29%,脱硫改造达标。

表4 脱硫测试数据

3.3 除尘测试

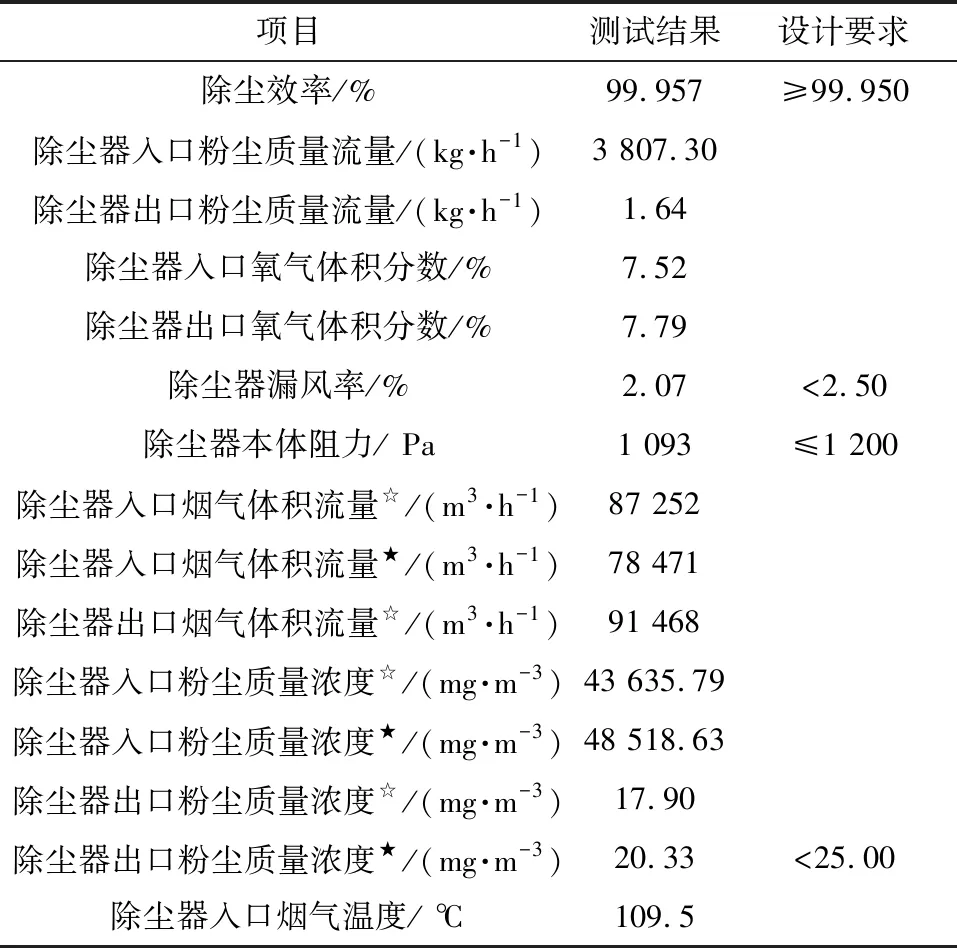

改造后除尘测试数据见表5(上标☆表示在标准状态、干基、实际氧气体积分数条件下得到的物理量),1号锅炉平均负荷为61.3 t/h,除尘器出口粉尘平均质量浓度为20.33 mg/m3,除尘器除尘效率为99.957%,达到设计要求。

表5 除尘测试数据

4 结语

针对该热电厂CFB锅炉环保改造,笔者提出脱硝改造采取低NOx燃烧技术、脱硫改造采用石灰石-石膏湿法烟气脱硫法、除尘改造采用袋式除尘器的改造方案。改造后的各项环保指标均能达到要求。环保设施运行维护费用、最佳运行状态等方面问题需要进一步跟踪研究。