基于ISM-HHM的航天关键元器件应用风险识别研究

靖连天 朱旭斌 熊园园 孙小冬

(1航天标准化与产品保证研究院,北京,100071;2西北工业大学,西安,710072)

关键元器件对航天系统和设备的性能起着至关重要的作用,是航天型号发展的重要战略资源,关键元器件国产化对于将我国建设成为航天强国意义重大。 “核高基”重大专项实施以来,突破了一批重大技术,研制出一批关键产品,显著推动了元器件国产化研制能力。然而,以 “核心电子器件”为代表的关键元器件的应用却非常有限,主要是由于采用了大量的新设计、新工艺和新材料,缺乏可靠使用的风险评估和成功上天飞行的经历,同时对于关键元器件应用支持也较为有限,导致航天关键元器件的应用存在较大风险,用户不敢使用。

航天关键元器件的应用是一项复杂的系统工程,涉及整机单位、器件研制单位、保证机构和验证机构等多家单位,电、热、力、材料、机械、软件等多个专业领域,生产、采购、保证、装联调试、可靠使用等多个环节,具有参与单位数量多、专业领域跨度大、工作环节多等特点,导致风险源种类繁杂,风险因素数量多,提前识别航天关键元器件应用风险是保证其成功应用的重要基础。本文从风险管控过程的前端出发,在分析航天关键元器件应用风险属性的基础上,基于航天关键元器件应用风险之间存在交互关系,利用ISM-HHM组合方法对航天关键元器件应用风险进行识别和分析。

1 航天关键元器件应用风险属性

目前,国内外学者对风险属性并未有明确的研究界定,从人们对风险认知的过程和关注的要素出发,航天关键元器件应用风险属性是指航天关键元器件应用风险内涵、风险特征和风险分类等要素的统称[1]。

1.1 航天关键元器件应用风险内涵

航天关键元器件是航天型号的战略性资源,是对航天型号性能提升起重大作用的关键器件[2]。航天关键元器件应用风险指:航天关键元器件的研制生产、装机和使用等3个阶段中产生的对其在航天装备中的成功应用产生负面影响的不确定性,可用发生可能性和后果严重性进行表征。还可视为,关键元器件应用过程中导致其不能按质、按费、按期在航天型号中使用的因素发生的概率和产生的后果[3]。

航天关键元器件应用风险识别是对影响关键元器件在航天型号中成功应用的各种不确定性进行发现,主要识别可能影响关键元器件的风险因素和事件,贯穿研制生产、装机和应用等三个阶段,并涵盖关键元器件设计、结构、工艺、材料等内在要素和工程中所需的人员、设备、方法和环境等外在要素。

1.2 航天关键元器件及其应用风险特征

1.2.1 航天关键元器件特征

航天关键元器件与一般的货架元器件产品存在较大不同,具体特征如下。

a)技术复杂度高。相对一般元器件而言,航天关键元器件采用了大量的新设计、新工艺、新材料,决定了其技术复杂度高。

b)外协外购多、生产周期长。航天关键元器件的高技术复杂性和研制单位的技术专业性决定了航天关键元器件的生产过程需要大量的工序外协和原材料 (零件)外购,尤其是体制外的外协和外购,这也可能会导致航天关键元器件的生产不能完全自主可控,延长了航天关键元器件的生产周期。

c)需求量少,生产成本高。航天型号对航天关键元器件的需求量少,航天关键元器件只能小批量生产,难以形成规模效应,因此生产成本较高,生产单位维持航天关键元器件的稳定、及时供应存在一定风险。

d)质量保证难度大。航天关键元器件的高技术复杂性和航天型号的高质量、高可靠性要求决定航天关键元器件的质量保证技术不同于一般元器件,具有较大的难度。横向看,不同专业元器件的技术特性不同,质量保证的要求和方法应有所不同。纵向看,由于不同型号的应用环境和应用条件不同,对同一专业航天关键元器件的质量要求也有所不同。

e)用户了解少,应用经验缺乏。核心电子器件从立项至验收,用户的作用主要体现在器件的试用上,缺少与研制单位的信息交流与沟通,参与程度不足,导致用户对航天关键元器件的了解较少。由于首次在航天工程中使用航天关键元器件,用户对器件的测试、装联、调试等应用过程缺乏经验。

f)应用支持能力不足。当前航天关键元器件缺少专业化、规范化并可指导型号设计师应用的信息,不利于产品的工程应用。受限于国内工业基础水平,生产厂在产品详细测试试验数据、应用案例等方面的信息往往比较少。

1.2.2 航天关键元器件应用风险特征

航天关键元器件特征决定了其在航天型号中的应用具有较大的风险,具体表现在以下几方面。

a)风险不确定性大。航天关键元器件在航天工程中的应用包括生产、采购、质量保证、装联、应用等多个环节,未知因素多。同时,由于航天关键元器件的应用涉及到创新性的保证技术和应用技术,导致存在较大的不确定性。

b)风险后果影响大。航天关键元器件的应用风险如未及时识别和控制,会传递到整机或更高层次中,导致严重后果,引起较大的风险损失。如航天关键元器件无法正常供货,如不及时采取措施,极有可能影响航天型号的进度。

c)风险损失关联度高。航天关键元器件应用的各环节之间的关联度很高,一个环节出现的风险很可能导致后续一系列工作产生连带损失;另一方面,航天工程型号的进度、质量、成本等目标之间也存在关联,一项目标的风险问题会影响工程其他目标的有效实现。

1.3 航天关键元器件应用风险分类

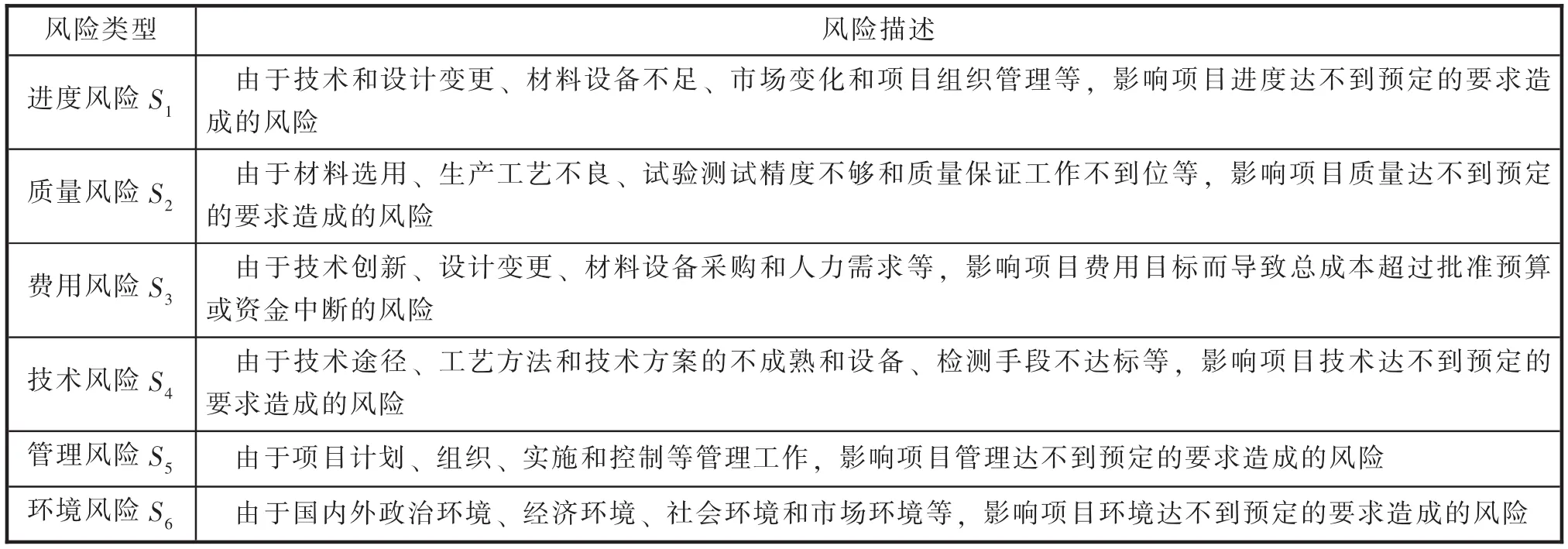

目前,国内外针对航天项目风险分类方法有很多种,常用的分类有:风险的可预测性、风险的影响程度、风险可管理性以及风险来源等[4]。航天关键元器件应用风险复杂且不易识别,为了更系统推进风险识别和管控工作的开展,参照一般航天项目风险的划分标准,本文从风险来源维度,将航天关键元器件应用风险划分为6类风险,见表1。

表1 航天关键元器件应用风险分类

2 ISM-HHM方法概述

航天关键元器件应用风险之间存在着一定的的交互关系,为了能够系统识别这些风险,作者采用了解释结构等级全息建模方法 (InterpretativeStructuralModeling-HierarchicalHolographic Modeling,简称 ISM-HHM)。ISM-HHM是由解释结构建模 (ISM)和层次全息建模 (HHM)组合形成的一种创新的分析系统要素之间交互关系,并能从多维度、多视角展示系统特征和本质的方法[5]。ISM是研究要素之间具有交互关系系统的有效方法,它是利用图论中的关联矩阵原理来研究复杂系统的层次结构,以此来描述要素之间的交互关系,最终利用一个多级梯阶结构图来刻画系统[6]。HHM最早是由美国人Haimes提出和发展的,它能够把系统分解成多个子系统来分析研究,并且能够确定大部分风险和不确定性[7]。ISM与HHM的结合,能够系统地识别航天关键元器件风险及风险之间的逻辑。ISM最有价值的一点就是能够清楚地表达系统风险之间的层次关系;HHM最有价值和关键的方面之一就是能够捕捉和展现一个系统内在的特征和本质,被广泛用于工程项目的风险识别之中。

3 基于ISM-HHM的航天关键元器件应用风险识别

3.1 解释结构模型 (ISM)构建

在对航天关键元器件应用风险分类的基础上,建立航天关键元器件应用风险的解释结构模型。

3.1.1 定义风险因素之间交互关系

定义Cij为航天关键元器件应用风险因素之间交互关系,通常利用逻辑关系符号B、E、I、U表示。其中,B表示风险因素Si影响风险因素Sj;E表示风险因素Sj影响风险因素Si;I表示风险因素Si与风险因素Sj交互影响;U表示风险因素Si与风险因素Sj互不影响。Cij的计算公式如下:

通过风险专家组的研讨,对上述6类风险交互关系进行比较判断,风险因素之间的交互关系见表 2。

表2 航天关键元器件应用风险因素交互关系

由表2可知:进度风险S1影响费用风险S3和管理风险 S5;质量风险 S2影响管理风险 S5;技术风险S4受进度风险S1、质量风险S2和费用风险S3影响,并影响管理风险S5;管理风险S5影响进度风险S1和技术风险S4,并受费用风险S3影响;环境风险S6受进度风险S1、费用风险S3和技术风险S1影响。

根据上述判断,建立航天关键元器件应用风险因素交互关系的邻接矩阵A,其中,风险因素之间的关系用0和1表示,Si影响Sj或Sj影响Si,则为1,Si与Sj互不影响,则为0,具体如下:

3.1.2 根据邻接矩阵计算可达矩阵

可达矩阵是指用矩阵形式描述有向连接图各节点之间,经过一定长度的通路后可以达到的程度。可达矩阵R可由邻接矩阵A经过布尔代数运算得到,A1=A+I,An=(A+I )n, 当An=An-1时, An-1即为可达矩阵R,通过计算,A3=A4,航天关键元器件应用风险因素的可达矩阵R如下:

3.1.3 划分区域、级间和强连通块

根据可达矩阵,可计算Si影响的风险因素集合(可达集RSi()),受Si影响的风险因素集合,记作前因集ASi(),以及两者的共同集合,记作T=RSi()∩ASi(),计算结果见表3。

表3 可达矩阵风险因素交互关系相关集合

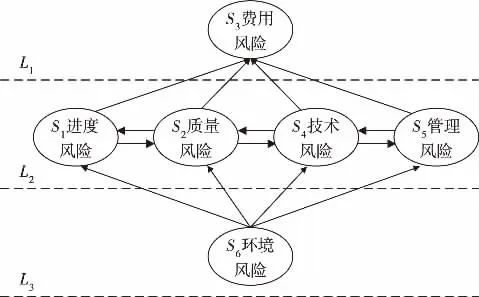

由表3可知, 共同集合R(S6)∩A(S6)=A(S6)=S6≠φ,因此风险因素Si构成的系统中只有一个连通域。 根据R(Si)∩A(Si)=A(Si)的判定规则确定出最底层风险因素集合。通过计算,可以将上述6类风险因素划分为3个层级,即L={L1, L2, L3}, 其中, 连通域中最高级要素为L1={S3},L2={S1,S2,S4,S5},L3={S6}。L2中的风险因素相互可达,属于强连通块。根据上述区域、级间以及强连通块的划分结果,可得航天关键元器件应用风险的ISM框图,如图1所示。

通过结构模型可知,航天关键元器件应用的环境风险位于解释结构模型的底层,表明对S1、S2、S4、S5等风险因素均存在影响,在风险识别时要注意国家、政府和市场政策等的变化。属于强连通块,在风险识别时,要注意它们之间的交互影响。S3位于解释结构模型顶层,表明S1、S2、S4、S5等风险因素均会对其产生影响。总体来说,航天关键元器件应用风险之间存在着直接或间接的交互关系,在风险识别时要注意关联影响。

图1 航天关键元器件应用风险的ISM框图

3.2 层次全息模型 (HHM)构建

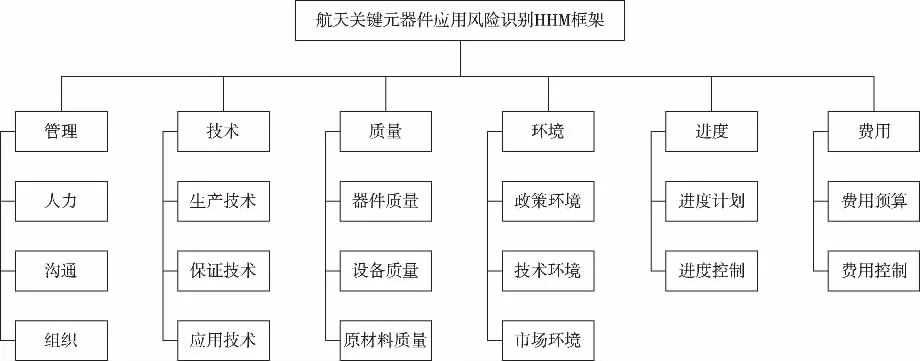

围绕本文1.3中S1~S6等 6大类风险,构建多维度的风险识别框架模型 (HHM),以期进一步识别航天关键元器件应用风险因素。航天关键元器件应用风险识别HHM模型如图2所示。

通过航天关键元器件应用风险识别框架模型(HHM),可以从管理、技术、质量、环境、进度、费用等视角进一步识别风险,并经过反复迭代的过程确定航天关键元器件应用风险的所有风险因素。

以技术风险和质量风险为例,构建二者之间的ISM-HHM框图。首先确定S2与S4的HHM框图如图3所示。

然后将S4和S2作为初步识别的应用风险,根据3.1.1~3.1.3,构建航天关键元器件的ISMHHM框图如图4所示。

图2 航天关键元器件应用风险识别HHM框图

图3 技术风险和质量风险的HHM框图

图4 技术风险和质量风险的ISM-HHM框图

图4反映的是在技术风险和质量风险视角下,航天关键元器件研制单位、保证单位、用户单位在器件应用过程中可能发生的风险因素框图。图4是用来分析各风险因素的交互关系的,图3是用来进行风险识别的。

各风险因素的交互关系:设备质量和原材料质量都会影响生产技术的实现,进而可能导致器件质量风险的发生,形成质量问题。此外,设备质量还会对保证技术、应用技术产生影响,而原材料质量和设备质量之间,保证技术、生产技术、应用技术之间不存在交互关系。

如需要识别更为系统的风险来源和受其影响的风险,可以在ISM-HHM基础框图的构架上,建立更多子系统风险的ISM-HHM框图。

4 结论

航天关键元器件应用风险解释结构模型(ISM)表明,航天关键元器件应用的6大类风险之间存在直接或间接的交互关系。通过构建不同风险类型视角下的航天关键元器件应用风险ISM-HHM框图,可以刻画不同风险类型中各子风险因素之间的关系,反映不同利益相关方所关注的重点。

航天关键元器件应用风险识别是复杂的系统工程,涉及技术风险、质量风险、管理风险等众多风险因素,将ISM-HHM方法引入航天关键元器件应用风险识别之中,对于研制单位、保证单位和用户单位等利益相关方日后的风险管控工作提供了重要支持。