松科2井超高温固井工艺技术

刘秀成 吴会年 闫醒宇 李 艳

(中国石化中原石油工程有限公司固井公司,河南 濮阳 457001)

0 引言

松辽盆地松科2井是迄今为止国内最深的大陆科学探井,也是亚洲国家实施的最深大陆科学钻探井,该井为深部能源勘探提供了新方向,对保障国家能源安全、建设“百年大庆”和实施“振兴东北老工业基地”战略具有重要意义。松科2井五开直径152.0 mm钻头完钻井深为7 018 m,直径127 mm套管下深为7 000 m,尾管悬挂位置为5 800 m,上层套管为177.8 mm尾管,下深为5 908.99 m,测井数据表明井底地层温度为241℃,对水泥浆的抗高温高压性能要求高;由于井深,水泥浆顶、底部温差大,存在顶部水泥浆凝结时间长、环空间隙小、套管扶正居中困难等难点。异常高温是该井的最大难点,高温高压会引起水泥浆稠化时间突变、水泥石强度衰退、高温材料混合水延迟使用失效等系列问题[1-2],因此研选超高温水泥外加剂,尤其是缓凝剂和降失水剂,形成超高温固井水泥浆体系和切实可行的施工工艺技术,成为该层次固井的关键。

1 固井技术难点

松科2井固井主要有以下4点技术难点:① 本开次固井尾管下入深度为7 000 m,安全下至设计井深的难度较大,同时外径127 mm深井尾管悬挂固井下入套管悬重只有23.29 t,判断是否丢手坐挂困难,对固井工具、附件的安全可靠性能要求高;② 直径152.0 mm钻头完钻,环空间隙小,水泥浆密度高达1.90 g/cm3,悬挂器处过流面积小,下套管前循环洗井如果不彻底,井内残留的岩屑、沉砂极易在悬挂器处堆积堵塞。此外因循环及施工压力高,增加了井漏的风险,甚至可能造成固井失败;③ 该层尾管固井入井水泥浆量较少,水泥浆运移段长,容易导致浆体互窜造成水泥浆被污染,保证隔离液和顶替效率是本次固井难点之一;④ 由于井底温度高(实测井底静止温度达到241℃)尾管封固段长、上下温差大、水泥浆顶部强度受缓凝剂加量影响大,对水泥浆性能要求高。

2 水泥浆体系及性能

2.1 超高温缓凝剂和降失水剂

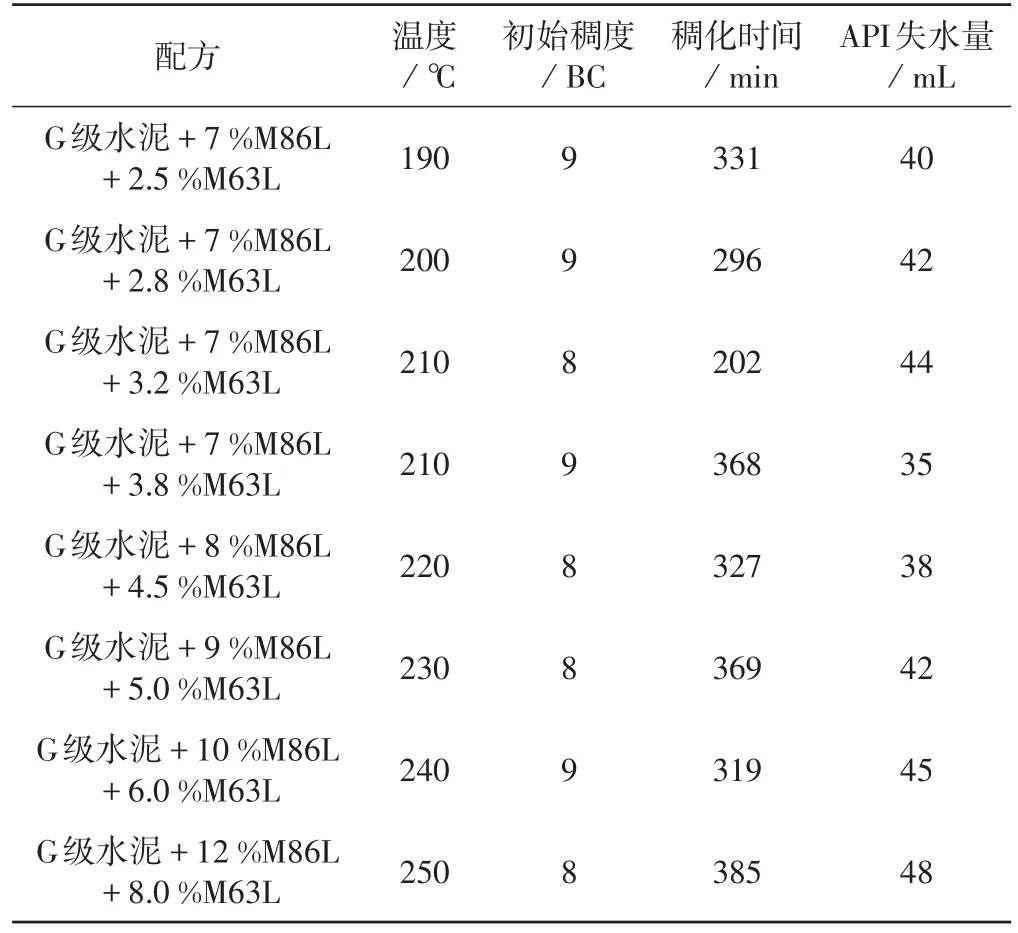

大多数超高温缓凝剂和降失水剂不再以单剂的形式存在,通常都是两者配合使用来调节水泥浆性能。对多家外加剂厂家的超高温缓凝剂和降失水剂进行评价对比,优选出超高温降失水剂M86L和超高温缓凝剂M63L,其性能评价结果见表1。从表1可以看出,水泥浆初始稠度较低,易于泵送;同一温度下稠化时间随缓凝剂M63L加量增加基本呈线性增长;温度升高,增大缓凝剂M63L用量即可得到对应的稠化时间。在190~250℃超高温条件下,降失水剂M86L加量7%以上可以将失水量控制在50 mL以内,温度较高时可适量多加,且降失水剂M86L具有一定的缓凝作用,增加M86L的加量稠化时间也有所延长。

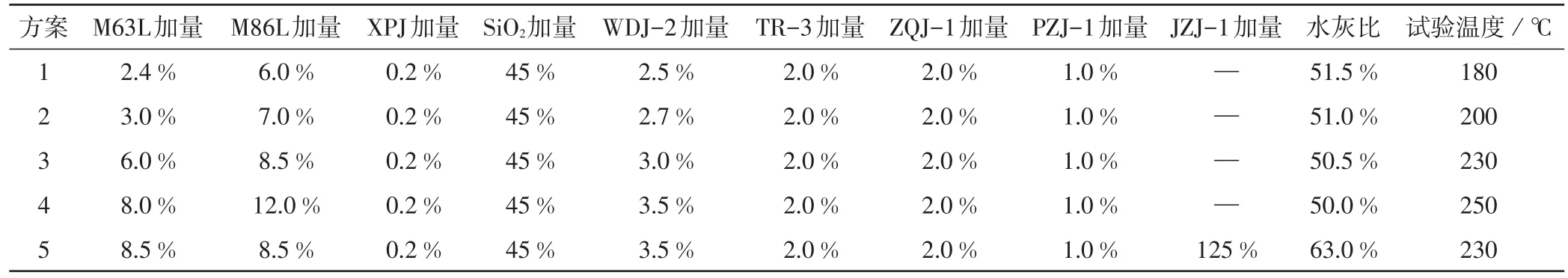

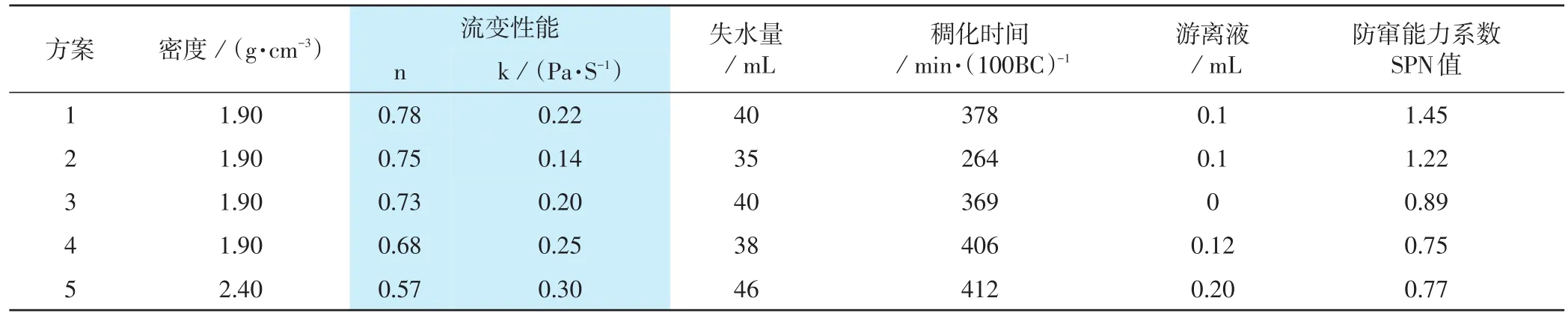

表1 不同温度下缓凝剂和降失水剂性能评价情况表

2.2 硅粉-水泥耐高温试验

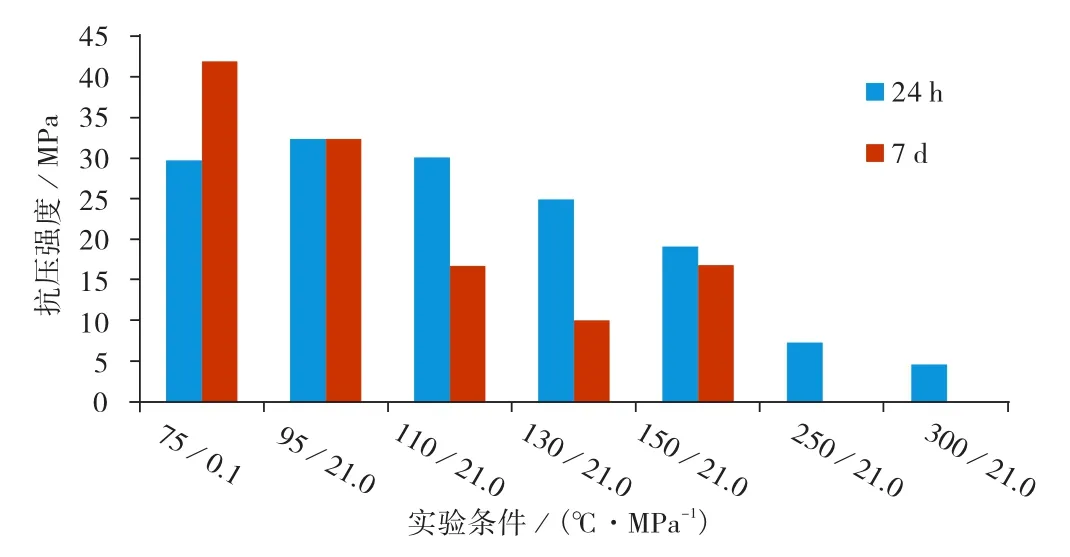

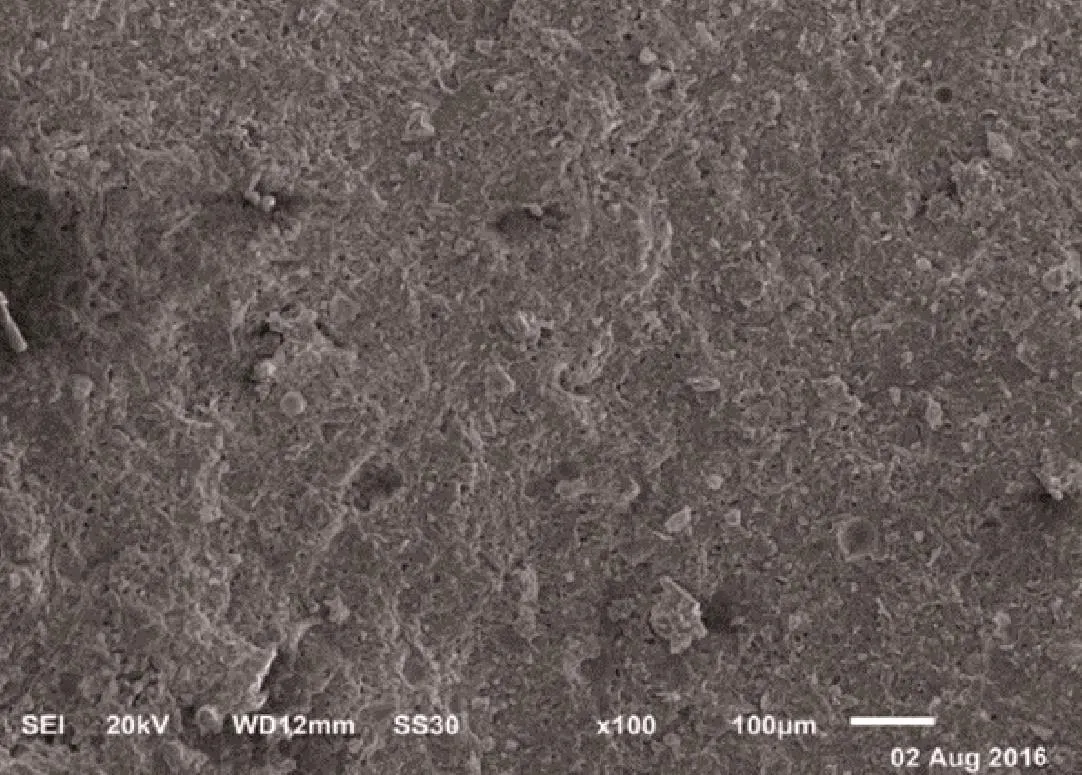

超高温高压环境下的水泥环,在服役周期内为保证水泥石力学强度、胶结性能和层间封隔效果,必须考虑防止水泥环的耐高温性能衰退,由于超过110℃水泥水化产物发生晶体转型而导致强度和完整性降低,因此需要在水泥中添加高温防衰退剂,依据钙硅比理论可加入硅质材料如石英砂等,未加入石英砂的净浆水泥石试验数据见图1。

2.2.1 石英砂加量

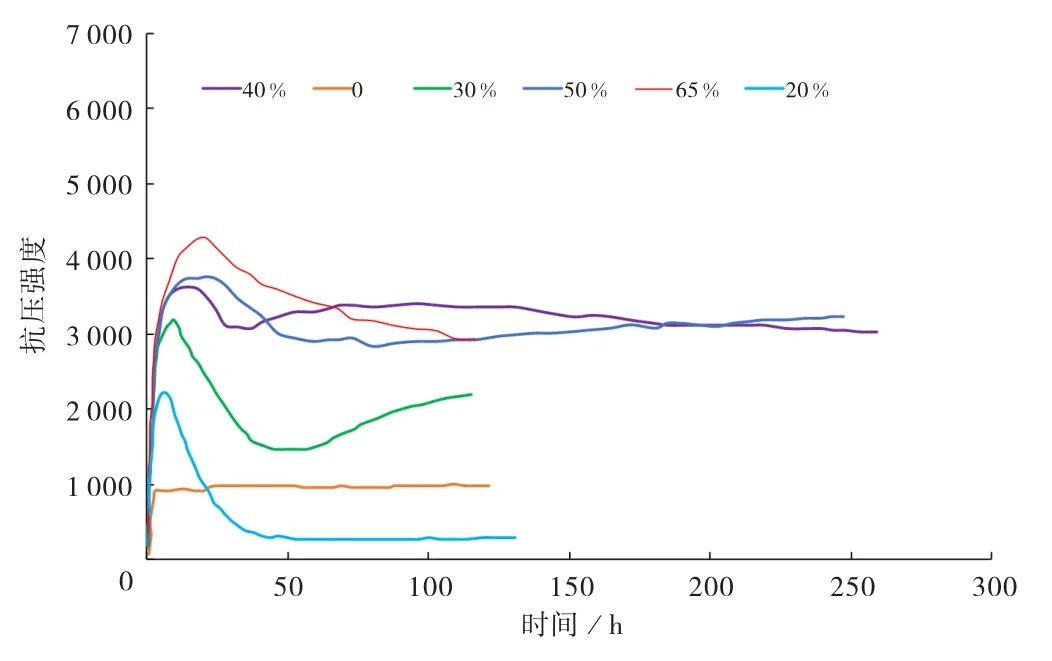

松科2井四开钻进至5 900 m时测得地层温度为196℃,五开钻进至6 400 m时地层温度为220℃,五开外径127 mm尾管固井设计水泥封固段为井深5 800~7 000 m,实测井内静止温度为241℃,利用高温高压养护釜,分别测试不同石英砂加量下水泥石在204℃养护下的抗压强度,通常当石英砂加量达到40%时,水泥浆中的钙硅比可以达到水泥石抗高温强度衰退有效性和安全性[3],试验结果见图2。

图1 净浆水泥石抗压强度变化图

图2 204℃下不同加量的石英砂水泥石强度变化图

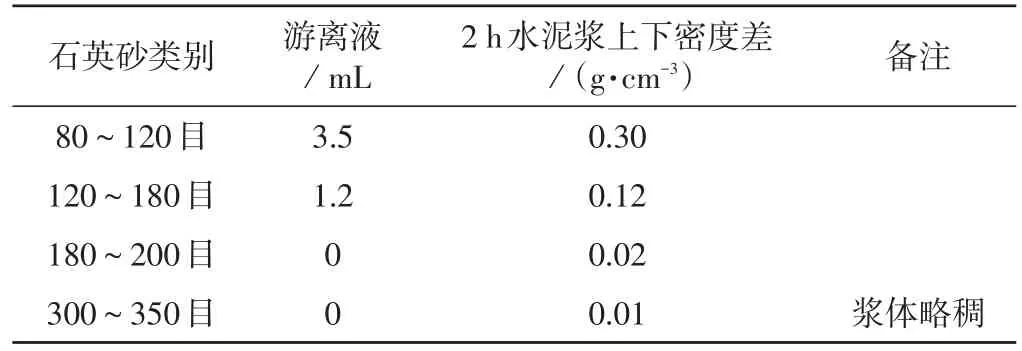

2.2.2 石英砂的细度

石英砂在水泥浆中加量较大,超高温降失水剂M86L和超高温缓凝剂M63L具有一定的分散作用,为避免水泥浆出现沉降现象需要对石英砂的粒径进行选择以得到稳定的浆体。分别选用80~120目、120~180目、180~200目、300~350目4种石英砂样品添加到水泥浆中,测试其游离液和水泥浆静置2 h后的上下密度差以考察不同粒径石英砂对水泥浆浆体稳定性的影响,结果见表2。从表2可以看出,石英砂粒径越小,水泥浆体稳定性越好。为避免水泥浆因加入石英砂而出现沉降现象,固井应用试验中选用200目的石英砂与300目的石英砂搭配使用,比例为2∶1,总加量为45%。

2.3 超高温水泥浆体系

通过大量的室内试验,对超高温缓凝剂M63L、超高温降失水剂M86L、石英砂SiO2、弹韧剂TR-3、膨胀剂GPZ-1、稳定剂WDJ-2、增强剂ZQJ-1、消泡剂XPJ-1、加重剂JZJ-1等外加剂按照不同比例进行配伍试验。在不同的温度范围内,在稳定性、流变性能等满足要求的基础上,通过添加不同量的缓凝剂、降失水剂测试稠化时间、失水量、游离液量,得到不同温度下水泥浆体系性能情况,部分试验数据见表3、表4。

表2 石英砂细度对浆体稳定性的影响

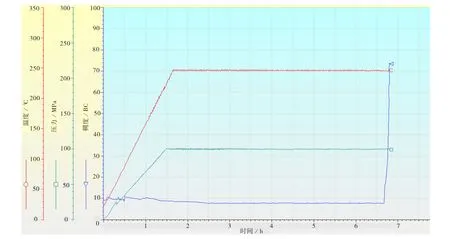

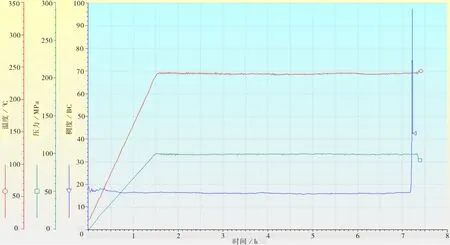

试验配方的水泥浆流动性好、滤失量低、游离液少、稠化时间易调并能实现直角稠化,方案4、方案5稠化曲线见图3、图4。

经高温养护后的水泥石内部结构致密、匀称、饱满,同时考虑到超高温高压井底条件下后期作业对水泥石性能的影响,配方体系中加入了弹韧剂、增强剂(SEM图片可清晰见纤维状增韧材料)有效增强了水泥石的抗挤、抗折等效果,如图5、图6所示。

表3 外加剂加量及试验条件表

表4 超高温水泥浆体系综合性能表

图3 方案4稠化曲线图

图4 方案5稠化曲线图

图5 水泥石断面结构图

图6 水泥石断面SEM微观形貌图

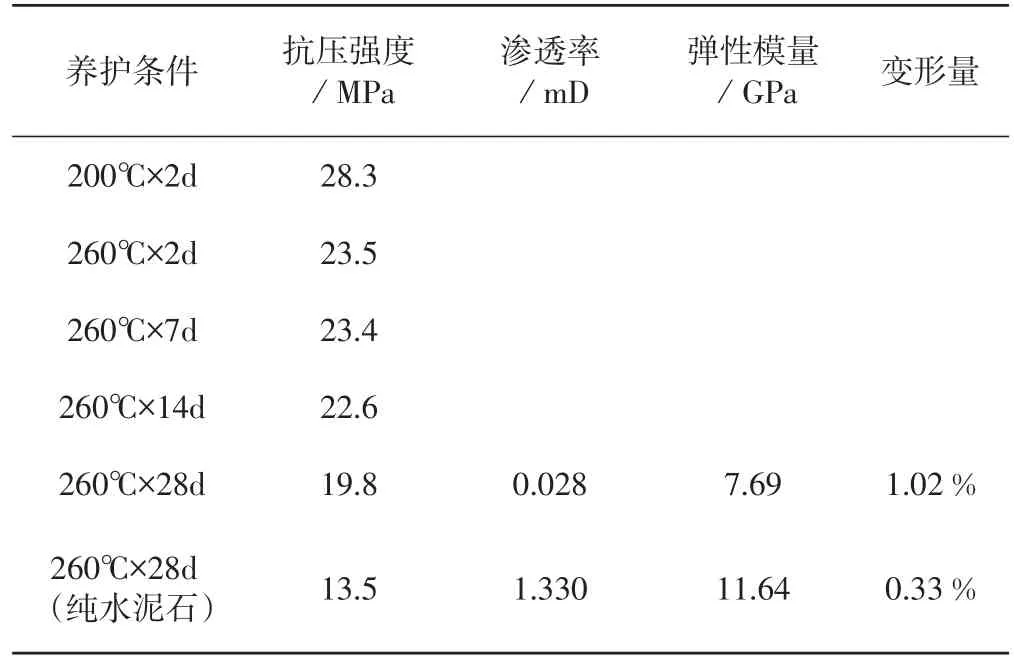

采用上述配方,进行水泥石260℃条件下的性能综合测定,试验数据见表5。经260℃高温养护的抗高温体系水泥石的抗高温强度衰退性能明显,水泥石渗透率较普通加砂水泥石降低了97.9%、弹性变形量增强2.09倍。

表5 超高温水泥石性能表

3 采取的技术措施

针对松科2井外径127 mm尾管固井面临的技术难点,采取了以下技术措施:① 为防止井漏,下尾管前对漏失井段进行预堵漏,经地层承压试验,全井当量钻井液密度为1.64 g/cm3,比施工结束后环空液柱当量密度高0.14 g/cm3;套管下完后循环排量控制在8~13 L/s、注灰和替浆上返速度为0.8~1.0 m/s,现场根据环空返浆情况及施工压力变化随时作出合理调整。② 所有入井的套管工具、附件必须满足抗温241℃以上的要求,采用带侧循环孔的加长浮鞋,浮鞋上部使用2个弹浮式浮箍,生产厂家要在地面进行浮力装置的模拟试验确保浮力设备关闭可靠。③ 为保证套管居中度,尾管与上层套管重复段每3根套管加1只刚性扶正器,裸眼井段每2根套管加1只弹性扶正器,悬挂器下部2根套管每根套管加1只刚性扶正器,帮助扶正悬挂器。④ 固井采用耐高温冲洗隔离液,有效冲洗固井界面,隔离钻井液与水泥浆,提高浆体的顶替效率;固井水泥浆为1.90 g/cm3的双凝抗高温水泥浆体系,双凝界面6 300 m,悬挂器上部留水泥塞100 m。⑤ 严格控制7 MPa压力下水泥浆30 min的滤失量在50 mL以内、游离液量接近于零,保持水泥浆体系的稳定,避免在环空形成自由水带,保证水泥环的胶结质量。⑥为防止水泥浆与井底钻井液置换,施工开始先注入密度为1.80~1.85 g/cm3的前导水泥浆5 m3,采用过渡注灰浆方式,即一车配浆、一车注浆,确保入井水泥浆密度的均匀性。⑦ 为降低施工时的替浆压力,保证施工安全,同时防止浮箍浮鞋失效导致水泥浆倒返回尾管,现场准备密度为1.80 g/cm3的加重顶替液10 m3以上作为备用;为避免起钻后水泥浆和钻井液接触,替完加重顶替液后,注入3 m3密度为1.0 g/cm3的保护液。⑧ 固井施工结束后迅速起出井内所有钻具候凝,起钻过程中应做到边起钻边灌浆;候凝大于72 h后,方可钻开尾管悬挂器处水泥塞,期间禁止进行套管试压等作业。

4 施工情况

松科2井五开外径127 mm尾管固井,尾管封固段为5 800~7 000 m,根据实测5 900~6 300 m处井径扩大率为18.70%,环容为12.90 L/m;6 300~7 000 m井径扩大率为3.85%,环容为6.91 L/m。

水泥浆设计为双凝水泥浆,试验温度为241℃,领浆配方为G级水泥+45%SiO2+4.0%(WDJ-2)+12%M86L+7.5%M63L+3.0%(TR-3)+3.0%(ZQJ-1)+1.0%(GPZ-1)+0.5%(XPJ-1),密度为1.90 g/cm3;尾浆配方为G级水泥+45%SiO2+4.0%(WDJ-2)+12%M86L+6.5%M63L+3.0%(TR-3)+3.0%(ZQJ-1)+1.0%(GPZ-1)+0.5%(XPJ-1),密度为1.90g/cm3;对现场配置的液体配方进行复试,领浆稠化时间为423 min、失水量为43 ml、游离液量为0、稳定性密度差为0.01 g/cm3,190℃、21 MPa条件下72 h养护抗压强度为21.3 MPa;尾浆稠化时间220 min、失水量为41 mL、游离液量为0、稳定性密度差为0,241℃、21 MPa条件下72 h养护抗压强度为23.5 MPa。

施工开始首先注入冲洗隔离液5.5 m3,密度为1.05 g/cm3,固井施工共注入领浆17.55 m3、尾浆5.16 m3、替 1.80 g/cm3加重浆 10 m3、1.0 g/cm3保护液3.0 m3、1.48 g/cm3钻井液42.06 m3,总计替浆量为55.06 m3,作业时间总计达170 min,固井施工顺利,测井结果显示该层级固井质量合格段100%,优质段88%,总评固井质量为优质。

5 结论

1)超高温缓凝剂M63L和高温降失水剂M86L具有较好的抗高温(可达260℃)性能及配伍性能。

2)根据松科2井固井要求,通过对配套超高温稳定剂、膨胀剂、增强剂、弹韧剂等的优选、优化形成的超高温水泥浆体系在241℃、102 MPa下性能稳定,流变性能好、API失水量低于50 mL、游离液量低,水泥石致密、顶部及底部水泥石抗压强度均大于14 MPa,满足了该井超高温的固井需要。

3)超高温水泥浆体系在松科2井五开外径127 mm尾管超高温固井作业中的成功应用,为在类似超高温深井条件下的固井作业积累了经验、提供了技术保证。