RTM用6818高温环氧树脂化学流变特性研究

龚文化 杜姝婧 许亚洪

(航天特种材料及工艺技术研究所,北京 100074)

文 摘 以树脂传递模塑(RTM)用6818高温环氧树脂体系的化学流变特性研究为目的,以差示扫描量热法(DSC)和黏度实验为基础,采用外推法初步确定了6818树脂体系的固化工艺制度。依据双阿累尼乌斯方程建立了树脂体系的化学流变模型,模型曲线与实验数据的吻合性良好。模型分析表明,在80~100℃内树脂体系黏度低于200 mPa·s的时间大于12 h,可以作为6818树脂比较理想的注胶温度。该模型能够反映6818树脂黏度变化规律,预报该树脂体系的RTM工艺窗口。

0 引言

采用RTM工艺成型的产品具有尺寸精度高、外观质量好等特点,目前已广泛应用于航空航天、船舶、汽车等领域[1-3]。在RTM工艺中树脂对纤维只有一步浸润,因此对树脂体系的要求较高[4]。树脂在注胶温度下应当具有较低的黏度且具有较长的适用期,树脂黏度低使得树脂在模具中流动阻力小,能够快速充满模具形腔,有利于树脂对预制体的浸润;适用期长能够保证树脂在发生固化反应前将预制体浸润完全[5]。

环氧树脂由于具有优良的化学和力学性能[6],已经成为制备复合材料产品的首选基体材料[7]。树脂体系的化学流变特性是决定复合材料成型工艺参数的关键因素,环氧树脂成型过程中的化学流变特性比较复杂,可以通过对树脂体系进行动态黏度和等温黏度分析,建立树脂体系的化学流变模型,进而对树脂体系在特定条件下的黏度进行分析[8-9]。

崔郁等研究了RTM用5284树脂体系的流变特性,确定了树脂体系的低黏度平台窗口及RTM工艺参数[10]。张明等采用双阿累尼乌斯方程研究了RTM用环氧3266树脂体系的化学流变特性,并建立了相应的化学流变模型[11]。梁志勇等以黏度试验和热分析试验为基础,研究了用于RTM工艺的中温固化EPON862环氧树脂体系的化学流变特性,为制定合理的RTM工艺参数提供了科学依据[12]。王芳芳等研究了RTM用双马来酰亚胺树脂体系的化学流变性能,对不同配方树脂体系进行动态及等温黏度测试,建立了树脂体系的流变模型,确定了RTM成型工艺窗口[13]。

6818环氧树脂是航天特种材料及工艺技术研究所最新研发的一种用于RTM成型工艺的高温固化环氧树脂体系。该树脂体系具有黏度低、注胶温度低、RTM工艺试用期长等优点,固化后的复合材料可在130℃下长期使用。本文研究了该树脂体系的固化反应特性和流变特性,依据双阿累尼乌斯方程建立了树脂体系的化学流变模型,并对树脂的低黏度平台和RTM工艺窗口进行了预报,对6818环氧树脂进行不同升温速率下的DSC测试,应用外推法初步确定树脂体系的固化工艺制度,为该树脂体系的RTM工艺参数及固化工艺制度的确定和优化提供理论基础。

1 实验

1.1 材料

实验主要原料为6818高温环氧树脂体系,室温下为淡黄色固体,自制。6818树脂由三种树脂辊压混合制备,组分A为低黏度环氧树脂,组分B为酚醛型环氧树脂,组分C为氰酸酯树脂。

1.2 实验仪器

差示扫描量热仪:瑞士METTLER公司DSC-822,用于分析树脂的固化反应特性。实验温度范围为25~350℃,升温速率分别为5℃/min。

旋转黏度计:美国BROOKFIELD公司DV3TRVT,转子号21,用于测量树脂的动态黏度和等温黏度。

1.3 实验方案

对树脂体系进行DSC测试,分析树脂的固化反应特性;在升温状态下测定树脂体系的黏度变化;选取4个温度点,在恒温状态下测定树脂的黏度变化。

2 结果与讨论

2.1 DSC曲线分析

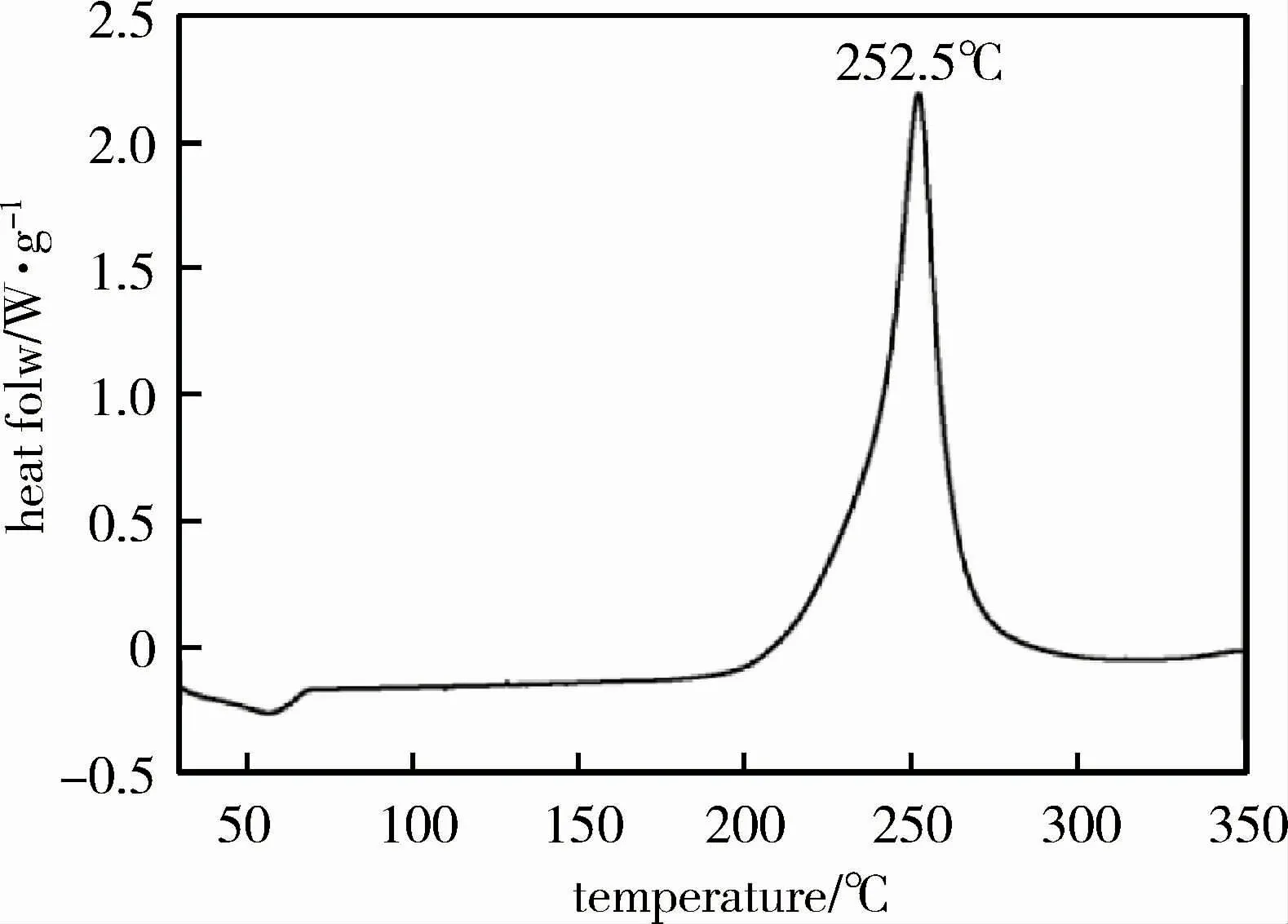

图1是6818环氧树脂升温速率为5℃/min时的DSC曲线。树脂固化反应的起始温度为164℃,峰值温度为252℃,终止温度为265℃,属于高温固化树脂体系。树脂反应的放热峰较窄、放热量高,说明树脂反应过程中放热比较集中。由于DSC测试所需的树脂用量与实际注胶过程的树脂用量相比非常小,考虑热扩散因素的影响[14],初步确定树脂的注胶工艺温度应在130℃以下。

图1 6818环氧树脂的DSC曲线Fig.1 DSC curve of the 6818 epoxy resin system

2.2 动态黏度分析

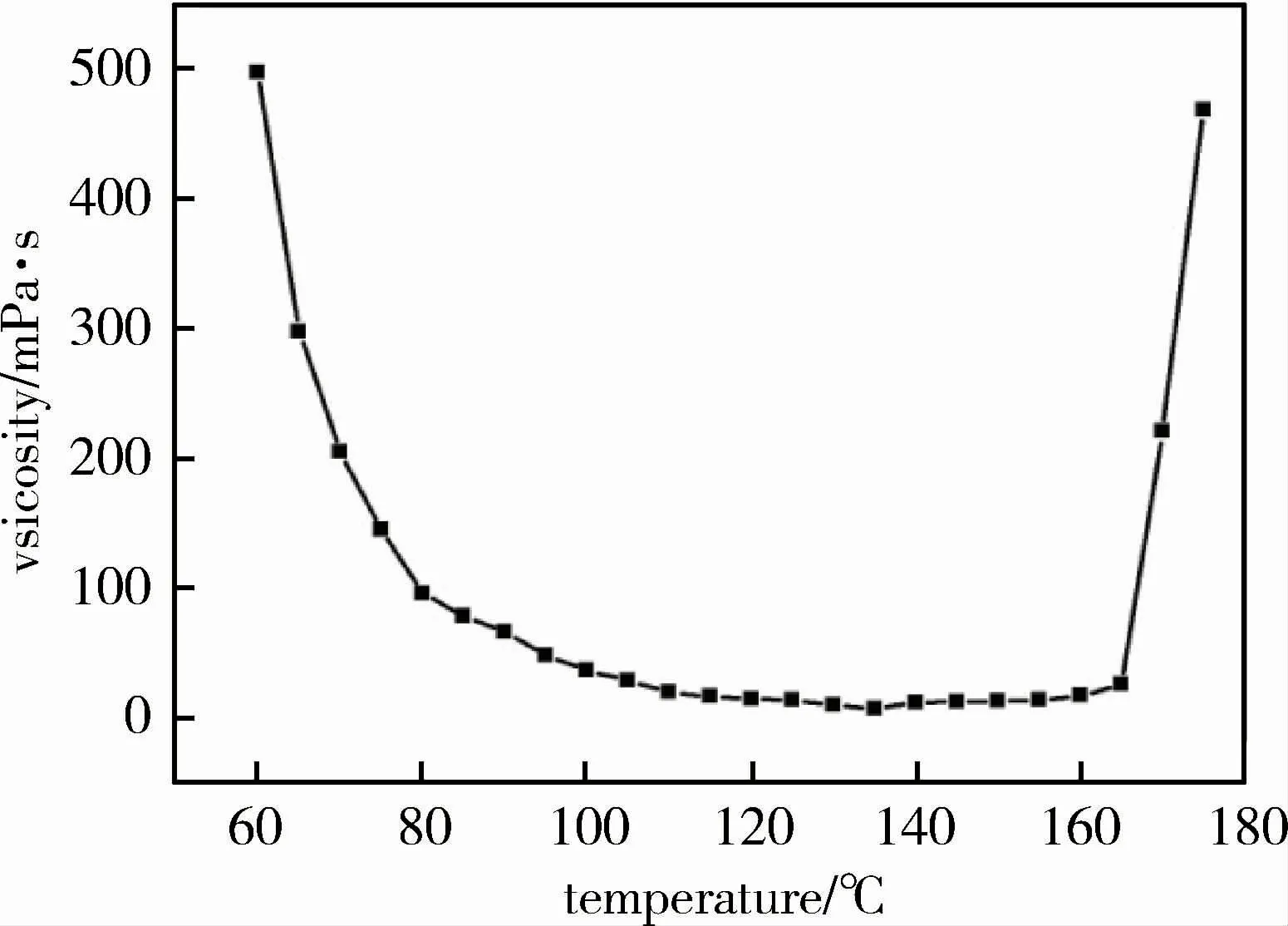

6818树脂的动态黏度曲线如图2所示。随着温度的不断升高,树脂的黏度迅速降低,并在70~165℃的温度范围内低于200 mPa·s,当温度达到170℃时开始迅速上升。由此可以看出树脂体系能够在较宽的温度范围内保持低黏度状态,符合RTM成型工艺树脂适用期尽可能长的要求。结合DSC曲线可知,当温度在70~130℃之间时,DSC曲线变化平缓,树脂的黏度比较低,树脂体系内部反应比较缓慢,可以作为比较理想的RTM注胶工艺期。由于动态黏度测试的结果具有一定的滞后性,且实验与实际成型之间也存在差异,因此选择在70~100℃内确定等温黏度实验点。

图2 6818环氧树脂的动态黏度曲线Fig.2 Viscosity-temperature curve of the 6818 epoxy resin system

2.3 等温黏度分析

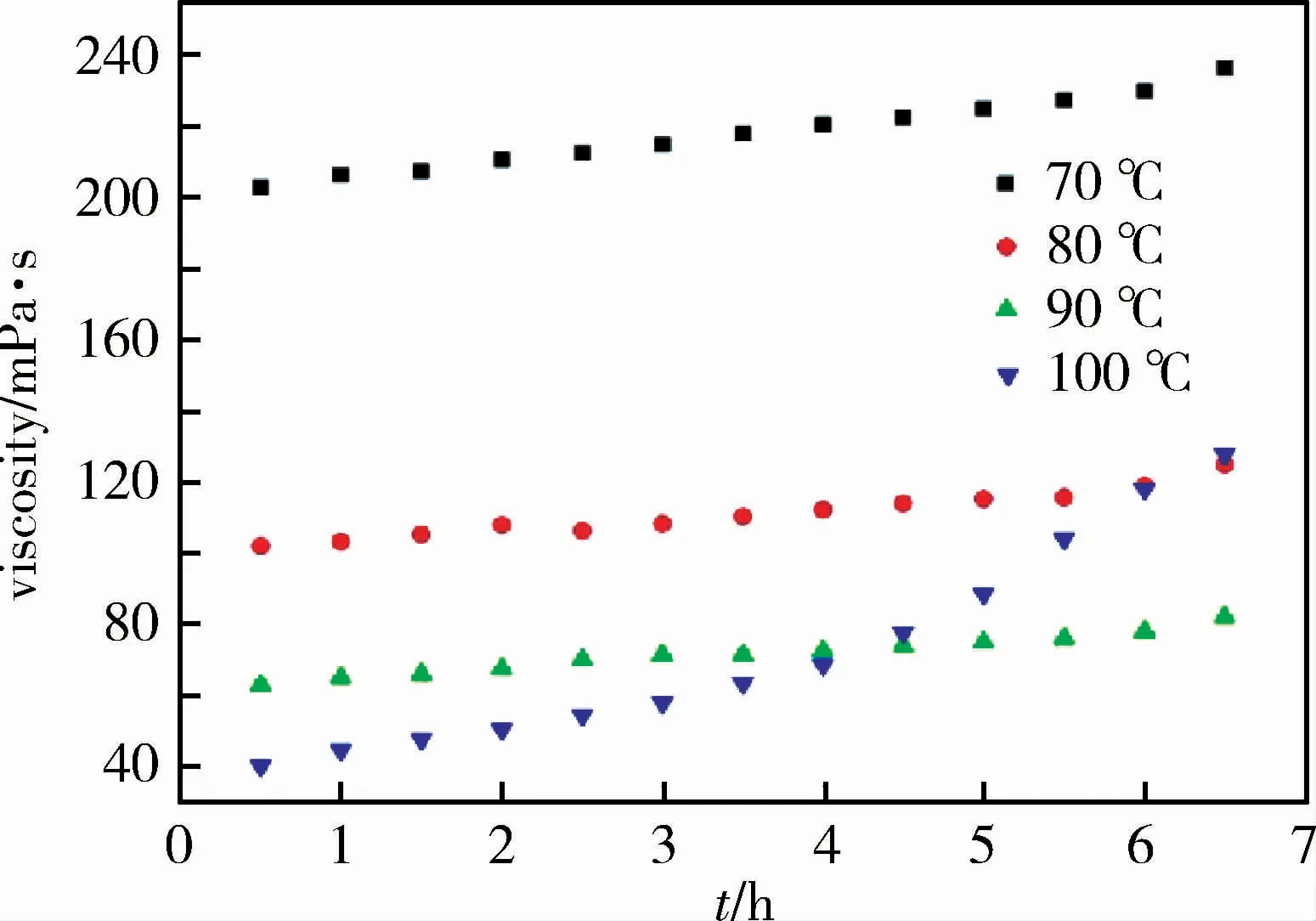

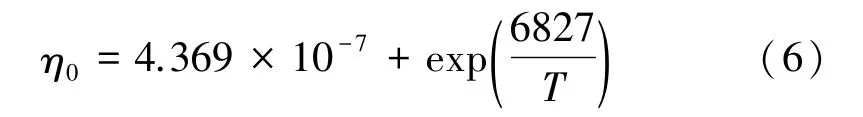

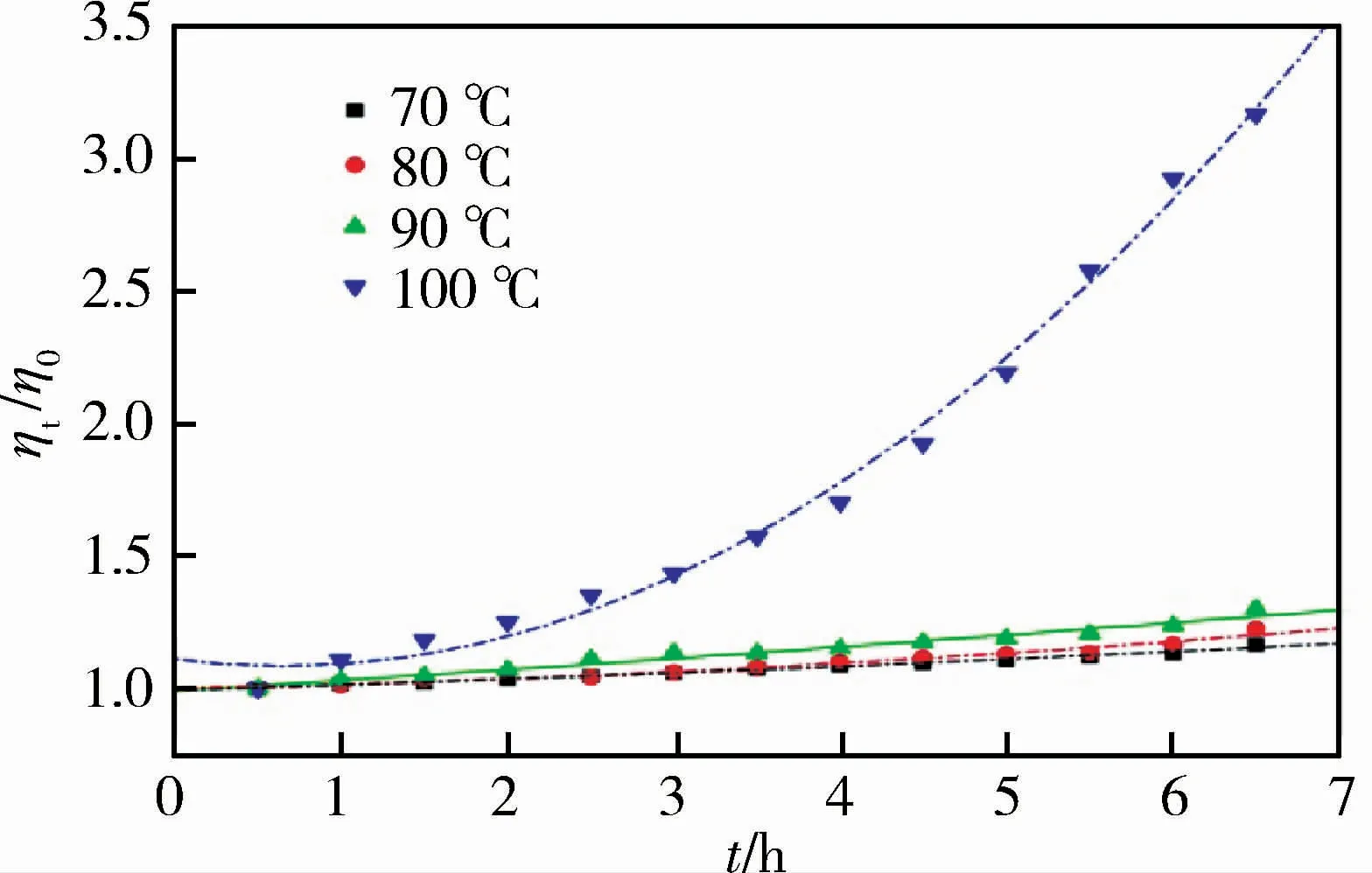

选取70、80、90、100℃点进行等温黏度测定,结果如图3所示。在温度不变的条件下,随着时间的增加各温度点的树脂黏度逐渐增大,但不同温度下黏度上升的趋势有所不同。

图3 不同温度下6818环氧树脂的等温黏度曲线Fig.3 Viscosity-time curve of the 6818 epoxy resin system

2.4 化学流变模型

相对黏度可以消除实验误差,更加准确地反应树脂体系的黏度特性。依据双阿累尼乌斯黏度方程建立6818环氧树脂体系的化学流变模型[15],见式(1)。

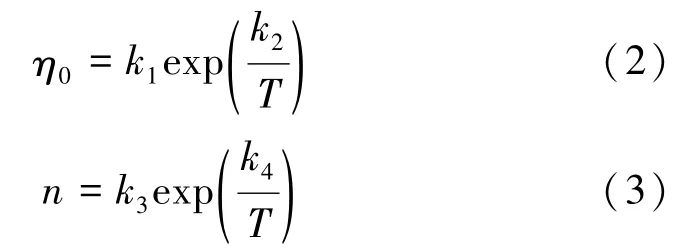

式中,ηt为树脂在任意时刻t的黏度;η0为树脂在初始时刻0的黏度;n为模型参数;t为保温时间。

η0和n符合阿累尼乌斯黏度方程。

式中,k1~k4为模型参数,T为温度。

为确定k1、k2,可以对式(2)作如下变化:

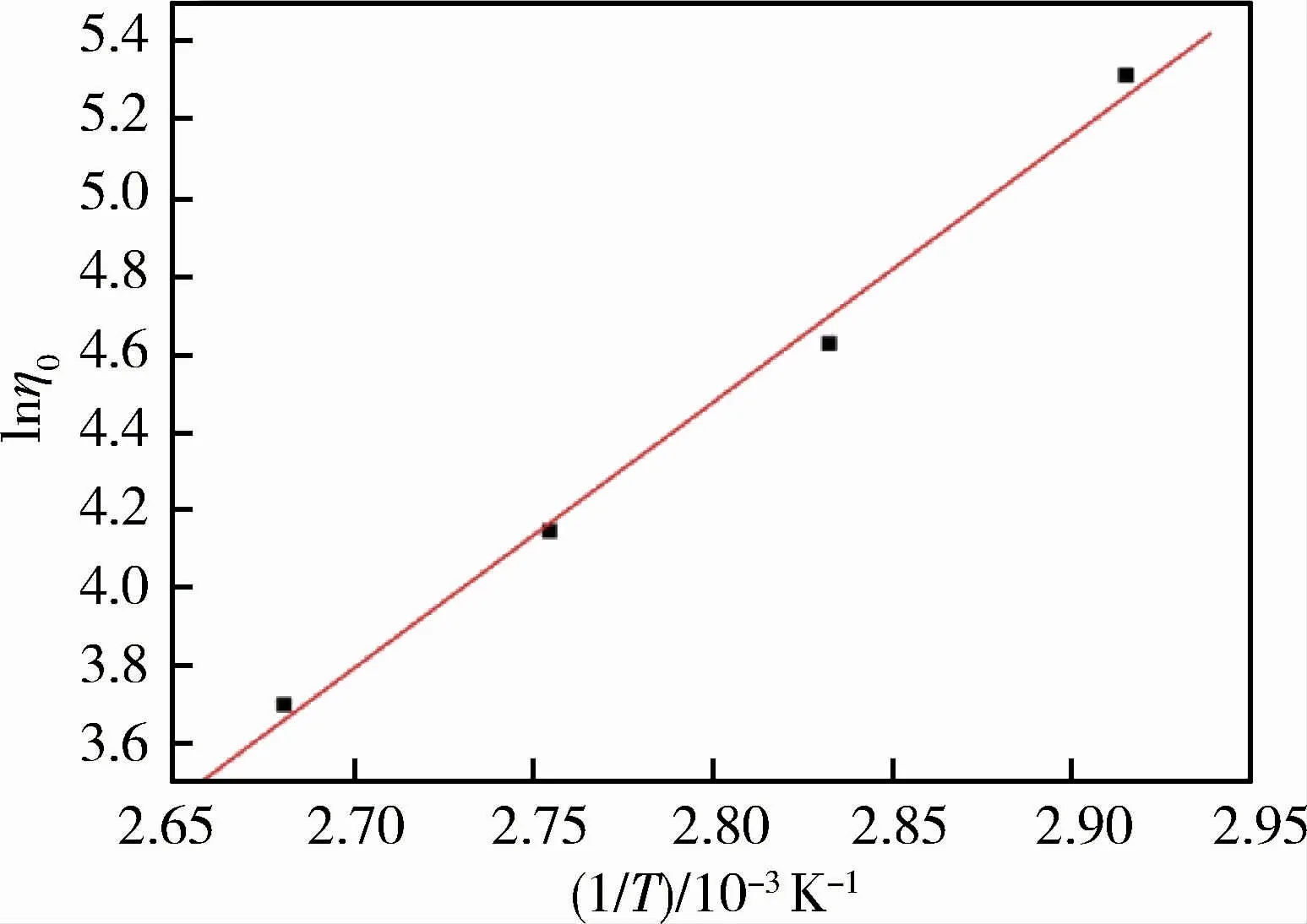

根据实验数据,由lnη0对1/T作图得到图4,可知,拟合曲线与实验数据的吻合性较好,对拟合曲线进行线性分析可以得到式(5)。

图4 6818环氧树脂lnη0-1/T拟合曲线Fig.4 lnη0-1/T curve of the epoxy resin system 6818

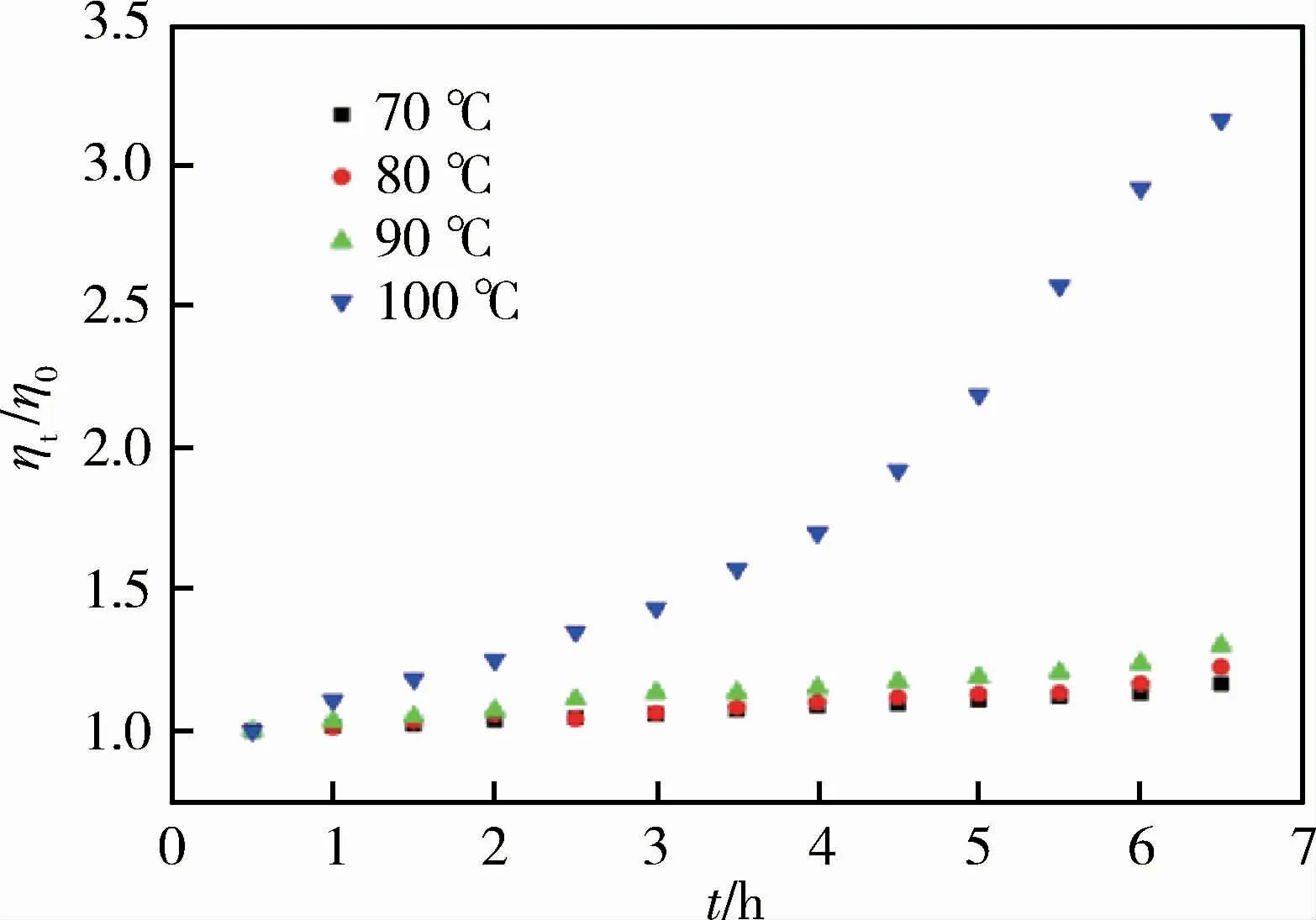

由该直线方程可以求出模型参数k1、k2,得到初始黏度模型,如式(6)所示。

计算4个温度点的相对黏度ηt/η0,并对时间t作图,可以得到图5。

图5 6818环氧树脂的相对黏度曲线Fig.5 Relative viscosity curves of the 6818 epoxy resin system

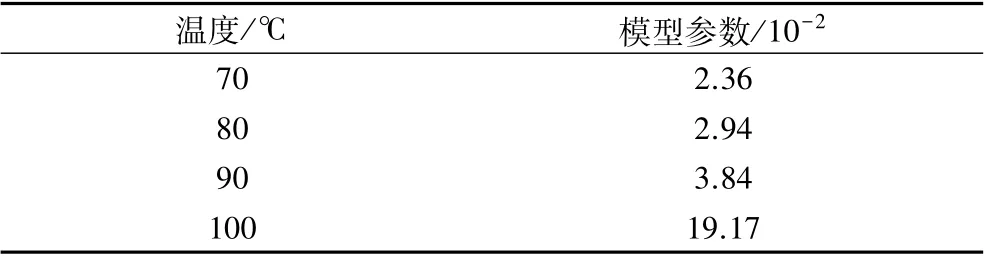

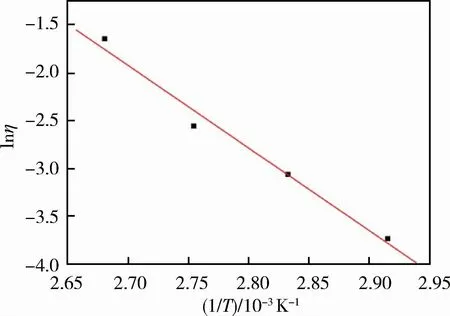

对相对黏度曲线进行非线性最小方差分析,得到每个温度下的模型参数n值,结果如表1所示。对式(3)两边取对数,得到式(7),将ln n与1/T作图,便可得到图6。

表1 不同温度下模型参数n值Tab.1 Fitting values of viscosity model parameter(n)

图6 6818环氧树脂ln n-1/T拟合曲线Fig.6 ln n-1/T curve of the 6818 epoxy resin system

由图6可以看出,ln n与1/T的线性关系比较好。对ln n与1/T进行线性拟合,计算得到参数k3、k4,模型参数n见式(8):

将式(8)代入式(1)可以得到6818树脂的等温相对黏度模型:

根据式(6)与式(9)可得到6818树脂黏度计算数学模型,结果如下:

为验证模型的可靠性,将模型曲线与实验数据进行比较(图7),模型曲线与实验数据吻合性很好,可以采用此模型预测6818环氧树脂体系的化学流变特性。

图7 6818环氧树脂相对黏度模型曲线与实验数据对比Fig.7 Comparison of relative viscosity curves and experimental value

2.5 RTM 工艺窗口预报

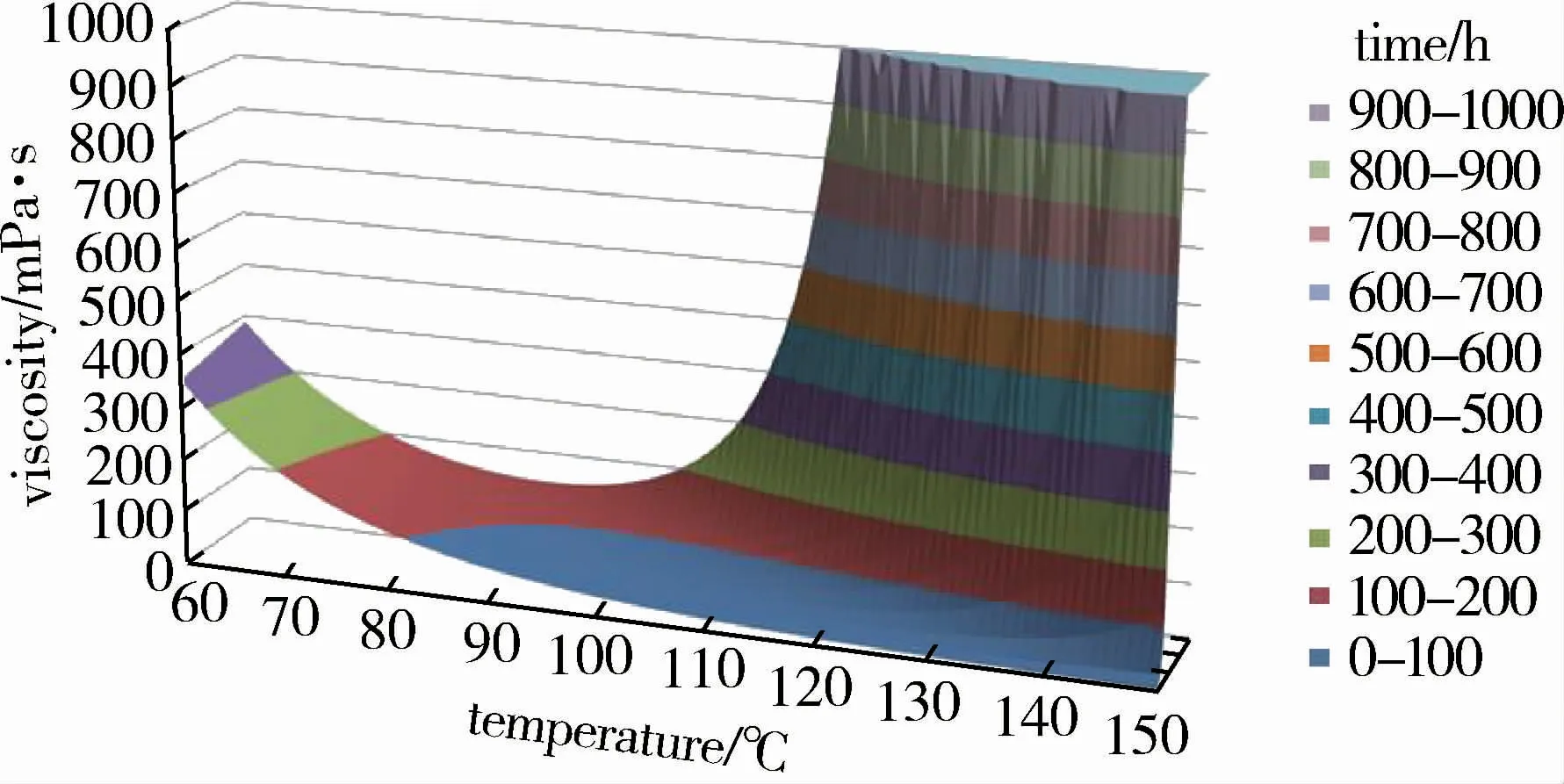

根据6818树脂黏度模型,以黏度、温度、时间为坐标,作6818树脂的三维曲线,如图8所示。

图8 6818环氧树脂黏度特性的预测Fig.8 Prediction of the viscosity of the 6818 epoxy resin system

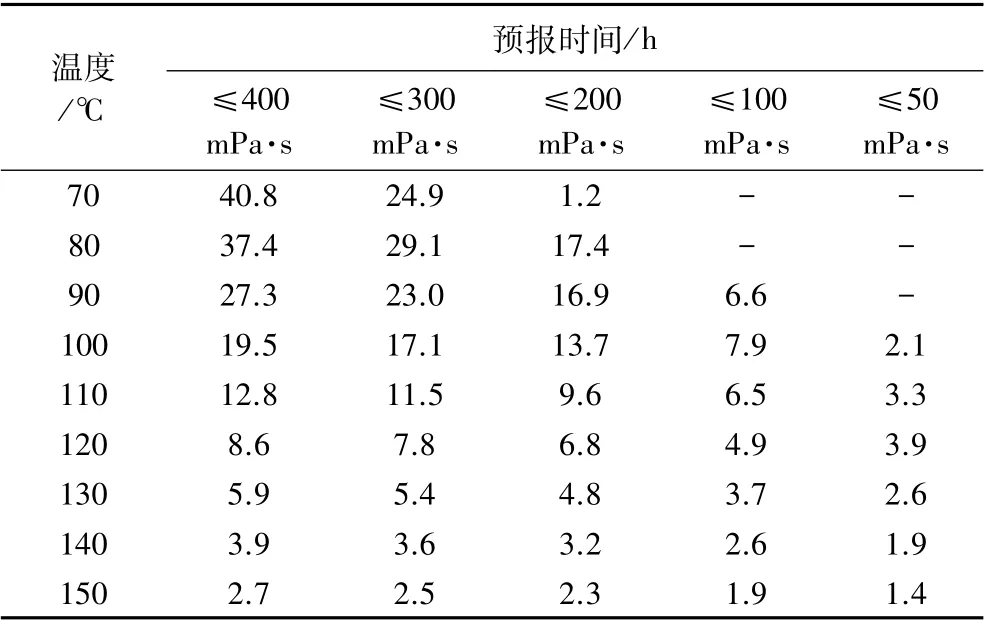

由6818树脂黏度模型对树脂的RTM工艺窗口进行预报,选取黏度400、300、200、100及50 mPa·s作为低黏度平台,预报结果如表2所示。可知,在70~130℃,6818树脂黏度低于400 mPa·s的时间大于5 h,说明在此温度范围内树脂的工艺适用期比较长,能够满足RTM成型工艺的要求。在80~100℃温度范围内,树脂黏度低于200 mPa·s的时间大于12 h,低于50 mPa·s的时间大于2 h。综合考虑RTM工艺对树脂在注胶温度下应当具有较低的黏度且具有较长的适用期的要求,可以确定6818树脂的最佳注胶温度为80~100℃。

表2 6818环氧树脂RTM 工艺窗口预报Tab.2 Prediction of the processing w indow of the 6818 epoxy resin system

2.6 固化过程分析

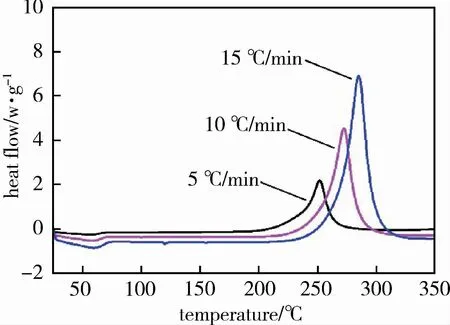

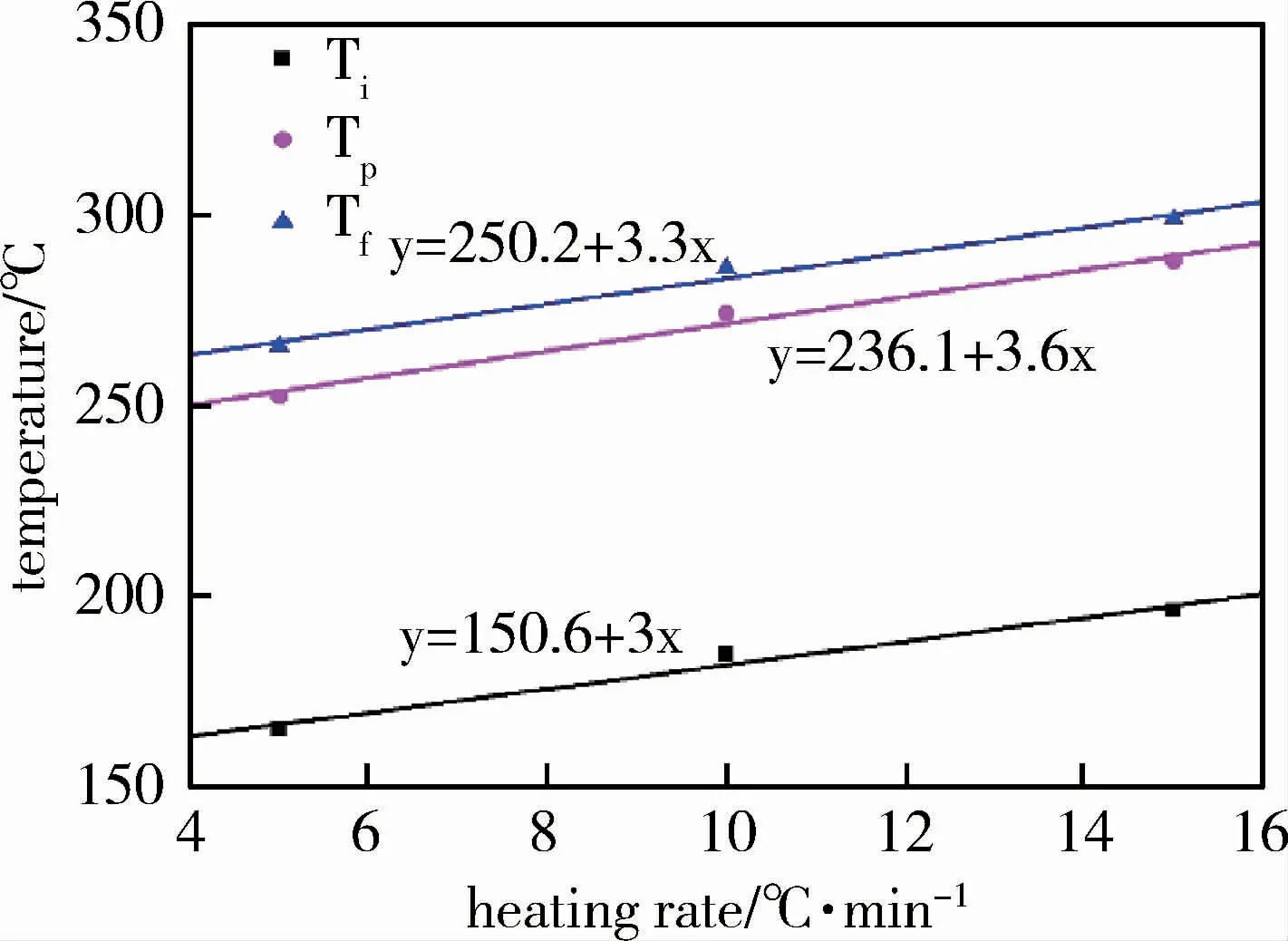

图9是6818树脂在不同升温速率下的DSC曲线,对不同升温速率下固化反应的起始温度Ti、峰值温度Tp和终止温度Tf作图10。采用外推法可以计算出升温速率β=0时Ti0=150.6℃,Tp0=236.1℃,Tf0=250.2℃。由于树脂反应过程放热集中且放热量较大,如果直接将外推特征温度作为固化温度,易引起爆聚。因此应在外推特征温度的基础上适当降低固化温度,延长固化时间,并设置保温台阶。故可将树脂的固化工艺制度初步设定为130℃/2 h+200℃/2 h+220℃/2 h。

图9 6818环氧树脂在不同升温速率下的DSC曲线Fig.9 DSC curve of the 6818 epoxy resin system at different heating rates

图10 特征温度T与升温速率β的关系曲线Fig.10 Relation of characteristic temperature T and heating rateβ

3 结论

(1)RTM用6818高温环氧树脂的化学流变性能符合双阿累尼乌斯流变模型,模型分析结果与实验数据具有一致性,该模型可以较好的表征6818树脂体系的黏度特性,为确定RTM成型工艺窗口提供理论依据。

(2)6818环氧树脂的初始黏度相对较高,随着温度的不断升高,树脂的黏度迅速降低,并在70~165℃的温度范围内低于200 mPa·s,当温度达到170℃时开始迅速上升。

(3)6818环氧树脂在70~130℃范围内能够满足RTM成型工艺的要求。在80~100℃温度范围内,树脂黏度低于200 mPa·S的时间大于12 h,低于50 mPa·S的时间大于2 h。因此可以确定6818环氧树脂比较理想的注胶温度为80~100℃。

(4)对6818环氧树脂进行不同升温速率下的DSC测试,应用外推法初步确定树脂体系的固化工艺制度为130℃/2 h+200℃/2 h+220℃/2 h。