球形爆炸容器法兰联接螺栓的应变增长现象*

程 帅,张德志,刘文祥,殷文骏,师莹菊,陈 博,唐仕英

(西北核技术研究所,陕西 西安 710024)

应变增长现象是爆炸容器响应研究中的一个重要问题,主要是指容器壳体的最大变形不是出现在载荷最强的第1个周期内,而是在稍后某时刻出现的现象。在应变增长现象中,容器出现超出预期的变形,对容器安全形成威胁。现有研究表明,导致应变增长的原因主要有2个方面。首先是容器内部的周期性载荷与壳体响应频率接近或为壳体振动频率的整数倍时,可能引发共振并导致应变增长[1-2]。对于共振引起的应变增长现象,若周期性载荷峰值的到时位于应变曲线上升沿前段,所引发的应变增长现象更加严重[3]。另外,容器上法兰、开孔等结构会引起壳体的弯曲振动,弯曲振动与壳体呼吸振动的叠加也是导致应变增长的重要原因[4-7]。

为满足装药、测试等需求,容器必须开设开口,开口依靠螺栓联结。螺栓的响应状态直接关系容器开口是否安全以及密封效果。现有关于应变增长现象的研究主要针对容器壳体,很少涉及容器开口的螺栓。Duffey等研究了球形容器开口螺栓预紧力设计方法[8],数值模拟结果显示,螺栓应力曲线出现了应变增长现象[9],但该现象未引起重视,后续也没有进一步的实验以及深入研究。实际上,螺栓的应变增长会导致应力提高、密封面间隙增大,从螺栓强度、密封性两方面对容器使用产生影响。

本文基于球形爆炸容器开口的螺栓响应实验数据探索应变增长现象;通过数值模拟,分析容器开口处爆炸载荷增强现象、周期性载荷与端盖螺栓结构响应共振问题,讨论端盖质量、螺栓预紧力对螺栓应变增长的影响和相应的避免方法。

1 螺栓应变增长现象实验结果

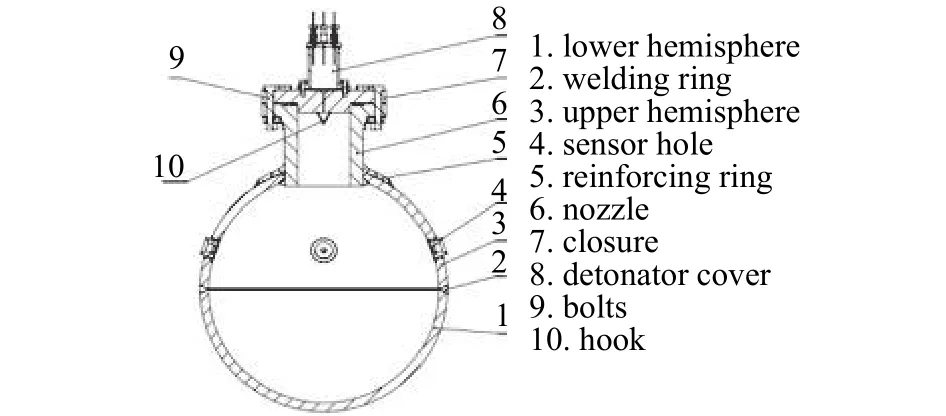

实验中使用的球形爆炸容器如图1所示,容器内径523 mm,壁厚20 mm,材料为Q345R。容器赤道线上方均布4个压力传感器安装孔。装药开口位于容器上方,开口接管内径120 mm,壁厚30 mm。为保证实验中端盖、螺栓始终处于弹性范围内,端盖厚度设计为30 mm,其内表面距容器中心405 mm;螺栓选用16根M16的高强螺栓。实验采用中心球形装药,主装药成分为60RDX/40TNT,爆炸当量为670 g TNT。实验主装药的中心装有微米级PETN粉压制而成、当量为1 g TNT的起爆药球。

图1 实验用球形容器Fig. 1 Spherical vessel used in experiment

图2 应变片位置示意图Fig. 2 Sketch of the strain gauge location

实验中以螺栓应变为对象研究开口结构的响应规律。选取均布的4根螺栓,按照图2的方法,沿螺栓轴向对称粘贴2个应变片,应变片上沿与螺栓六方头下沿距离为10 mm;螺栓拧紧时注意调整2个应变片的位置,使其分别朝向半径内侧和外侧。实验容器法兰和端盖上的螺栓孔直径均为18 mm,螺栓安装时注意使应变片与螺栓孔内侧的间隙均匀,避免实验中应变片与螺栓孔碰撞受损。螺栓孔外侧设有引线槽,便于应变片的导线引出。实验前,为保证螺栓预紧力一致,使用力矩扳手拧紧螺栓,设定最大力矩为170 N∙m,预紧后螺栓轴向拉应力约为300 MPa[10]。

图3为4根螺栓内侧(inside)、外侧(outside)应变曲线的原始数据,其中螺栓内侧应变曲线上存在3个较明显的峰值,螺栓外侧应变曲线变化平缓,说明螺栓在响应中既发生了沿螺栓轴向的拉伸变形,也发生了沿法兰半径方向的弯曲变形。其原因为爆炸载荷作用于端盖的中心区域并导致端盖弯曲变形,使端盖的中心挠度大、边缘挠度小;进一步地,螺栓在端盖的带动下发生相同趋势的弯曲变形。

对每根螺栓内侧、外侧的应变曲线求平均值,可以得到图3中螺栓中轴线(axial)处的应变曲线,对应螺栓在结构响应中的轴向拉伸变形。螺栓中轴线应变的第2个峰值高于第1个峰,且为全部振动过程中的最大值,说明螺栓发生应变增长;同样的现象也出现在螺栓内侧的应变曲线上。

图3 螺栓应变历程曲线Fig. 3 Strain-time curves of bolts

应变增长系数是分析应变增长严重程度的常用量化标准,为应变曲线最大值与第1个峰值的比值。表1中统计了4根螺栓中轴线和内侧应变曲线的最大值(第2个峰值)和第1个峰值,即应变曲线的前两个峰值,并计算了应变增长系数。螺栓内侧和中轴线处的最大应变增长系数分别为1.83和2.10,平均应变增长系数分别为1.47和1.60。

表1 螺栓应变统计Table 1 Statics of bolt strain

螺栓发生应变增长现象,既可能导致强度隐患,也可能导致密封面间隙超出预期。因此有必要开展针对性的研究,找出引发螺栓应变增长的原因并在设计中避免。

2 数值计算模型

为研究螺栓应变增长现象的原因,需以实验数据为基础,通过数值模拟进行深入分析。为简化计算模型、节约计算时间,本文的数值模拟工作分为两步进行:首先通过二维计算模型确定端盖受到的冲击波载荷历程,然后再通过三维模型求解端盖和螺栓的动态响应。

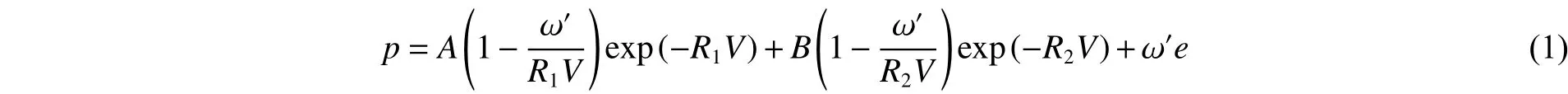

图4为使用AUTODYN软件[11]建立的压力载荷计算模型。模型根据容器尺寸建立,其中空气和炸药采用欧拉网格,用于模拟爆炸流场的演化过程;钢制容器采用拉格朗日网格,通过流固耦合法分析爆炸载荷与容器间的作用。模型中空气采用理想气体状态方程,初始密度ρ0=1.29 kg/m3,初始比内能e0=2.068×105J/kg,绝热指数γ=1.4。炸药采用JWL状态方程描述:

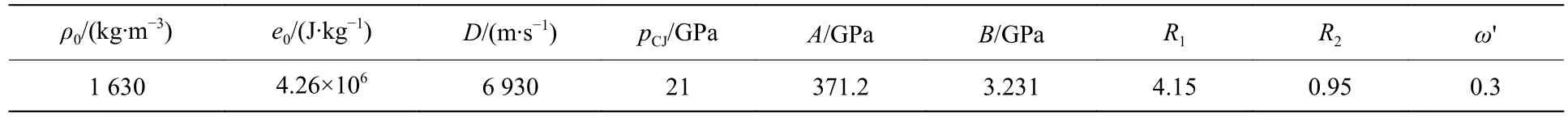

式中:p为压力,V为相对体积,A、B、R1、R2和ω'为状态方程参数。表2给出了炸药参数,其中,D为爆速,pCJ为炸药CJ爆轰压力。

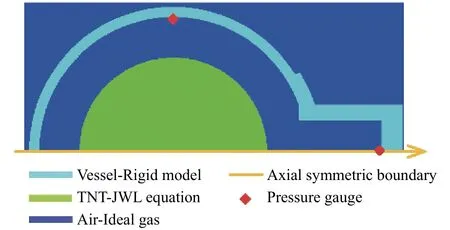

图5为使用LS-DYNA软件[12]建立的法兰响应计算模型,模型尺寸与实验容器完全相同。为减少计算时间,将模型建立为1/16圆周对称模型;并按图添加法兰下方的固定边界、法兰和端盖的旋转对称边界;考虑法兰、端盖和螺栓之间的接触,静、动摩擦系数设置为0.1。由于动态响应中,雷管罩主要通过质量惯性效应影响端盖运动,将雷管罩等结构简化为图示的柱形结构。柱形结构与端盖连接为一个整体,其外径与雷管罩外径一致。模型中的全部结构采用线弹性模型,材料密度为7.83 g/cm3,弹性模量为200 GPa,泊松比为0.3。求解前,首先对螺栓施加300 MPa的轴向预紧力[13];然后将图4模型算得的端盖中心压力载荷施加在端盖内表面,求解动态响应过程。

图4 压力载荷计算模型Fig. 4 Simulation model for pressure loading

图5 法兰响应计算模型Fig. 5 Simulation model for response of flange

表2 JWL状态方程参数Table 2 Parameters in JWL Equation of State

3 容器开口处的载荷增强现象

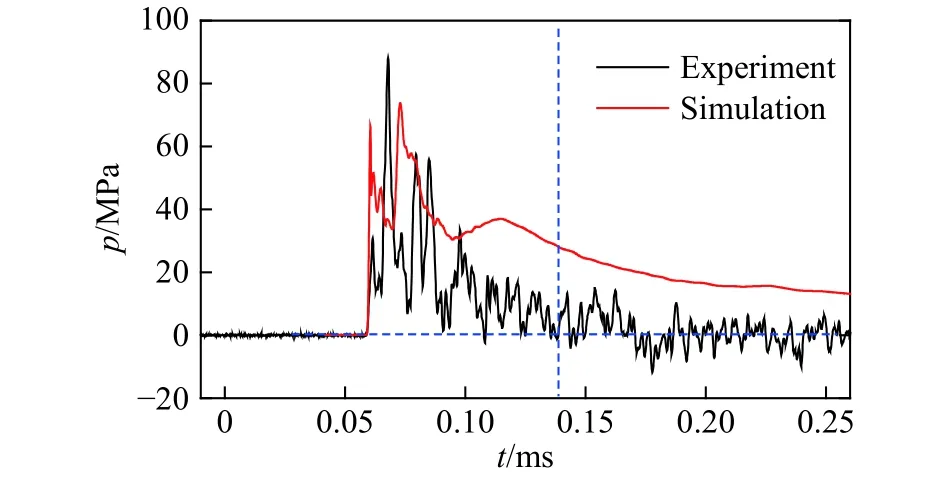

研究螺栓应变增长现象,应首先分析端盖处的载荷特性。对于实验容器,由于端盖中心有雷管罩、雷管、导爆索等结构,不具备安装压力传感器的条件,因此本文采用图4的计算模型,间接获得端盖处载荷历程。将图4模型得到的容器内壁载荷历程与实验中使用压电传感器测得的载荷历程进行比较,如图6所示。实测得到的压力载荷峰值约为88.2 MPa,与数值模拟结果基本一致。载荷峰值过后,实验测得的压力载荷曲线逐渐衰减到负值;而实际上载荷峰值后,受到温度升高和爆炸产物的影响,容器内压力应与准静态压力相当[13],故载荷曲线的变化趋势应与数值模拟曲线相似。因此认为载荷第1个脉冲峰值后的曲线为异常数据,其原因可能是传感器中压电晶体在冲击波作用下强烈振动,导致传感器损坏。综上,通过数值模拟得到的载荷峰值与实验结果基本一致,后续的载荷历程也与实际物理过程相符合,计算模型基本可靠,可用于开展进一步的分析。

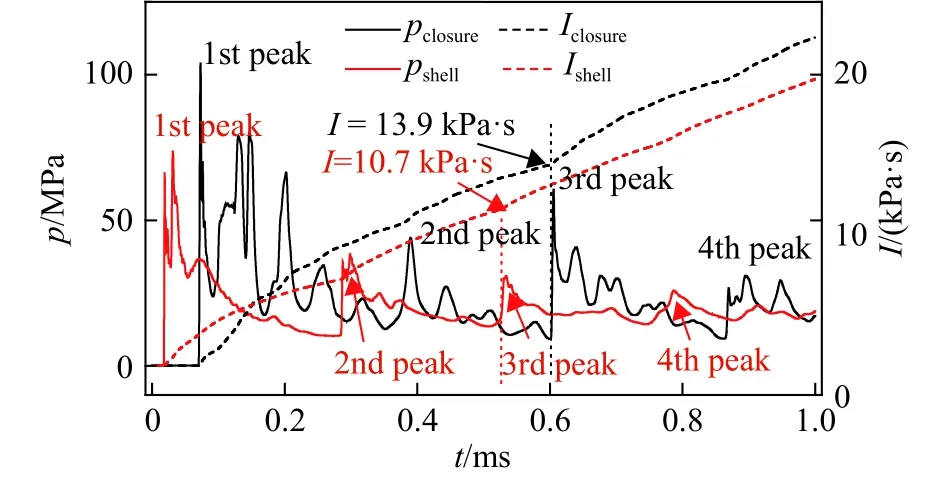

使用图4的模型计算端盖(closure)处的载荷历程,并与容器内壁(shell)进行比较,如图7所示。由于端盖的球心距大于容器内壁,因此端盖处载荷第1个峰值到时略晚于容器内壁。同时,受到开口结构的影响,端盖处载荷第1个峰值达到103.8 MPa,比容器内壁高约41%。在后续的载荷曲线上,容器内壁和端盖处均可见冲击波在容器内来回反射形成的周期性脉冲,且脉冲峰值到时能够相互对应。但与容器内壁载荷不同,受到开口结构的影响,端盖处载荷曲线的第奇数个峰的峰值较高,第偶数个峰值较低,因此可认为端盖处载荷的周期约为容器内壁的2倍。按照上述周期计算方法,容器内壁前2个周期的冲量约为10.7 kPa∙s;而端盖处载荷第1个周期的冲量约为13.9 kPa∙s,比容器内壁高约30%。综上,受到开口结构影响,与容器内壁相比,端盖处的载荷峰值、冲量均大幅增强,以下简称为端盖处的载荷增强现象。

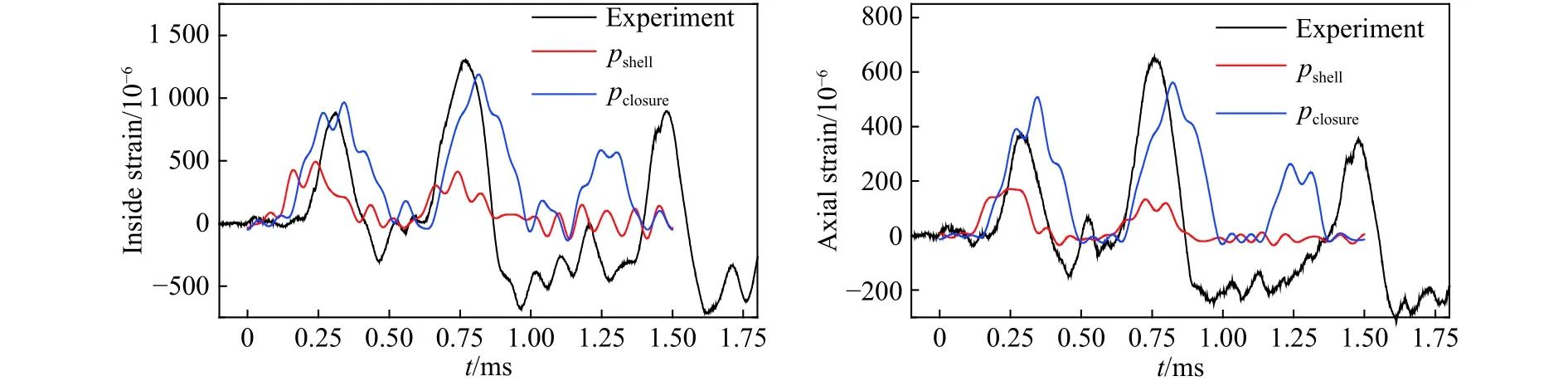

为验证通过数值模拟发现的载荷增强现象是否存在,并分析载荷增强现象对螺栓应变增长的影响,将图7中容器内壁压力载荷曲线(pshell)、端盖处的压力载荷曲线(pclosure)分别代入图5的模型中,得到螺栓动态响应曲线如图8所示,图中实验应变曲线为4根螺栓内侧应变曲线(inside strain)、中轴线应变曲线(axial strain)的平均值。由图可见,如果不考虑载荷增强现象,得到的螺栓内侧、中轴线处应变曲线的第1个峰值不足实验数据的1/2,且为动态响应历程中应变的最大值,即螺栓不会发生应变增长现象。当考虑载荷增强现象后,螺栓内侧、中轴线处应变曲线的前两个应变峰值及其变化趋势与实验数据均有较高的一致性;且应变曲线的第2个峰值高于第1个峰值,即在数值计算结果中出现了螺栓变形的应变增长现象。

综上,数值计算结果与实验数据的对比表明:(1)容器开口处的载荷增强现象是真实存在的;(2)载荷增强现象会导致的螺栓变形增大幅度超过100%,也是导致螺栓应变增长的重要原因。

图6 容器球壳内壁压力载荷第1个脉冲Fig. 6 First impulse of pressure loading in the vessel

图7 球壳和端盖处的压力载荷Fig. 7 Pressure loading at spherical shell and closure

图8 螺栓平均应变实验数据与计算结果Fig.8 Bolt average strain obtained by experiment and numerical simulation

4 关于螺栓应变增长原因的讨论

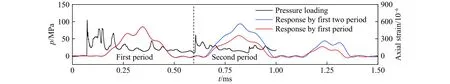

如图9所示,从时间历程上看,螺栓应变曲线的前2个峰值分别是在被增强压力载荷的第1周期和第2周期作用下产生的;螺栓应变曲线的第3个峰低于前2个峰,说明螺栓应变增长主要受被增强压力载荷前2个周期的影响。为分析螺栓应变增长与被增强压力载荷第2个周期的关系,在计算中忽略压力载荷第2周期的作用,使端盖、螺栓在压力载荷第1周期结束后自由振动。由图9的计算结果,忽略被增强压力载荷第2个周期后,应变曲线的第2个峰值显著降低且不再发生应变增长现象,说明螺栓应变增长与被增强载荷的第2个周期密切相关。

图9 载荷第2个周期与螺栓响应关系Fig. 9 Bolt response with the second loading period

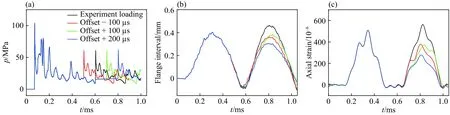

进一步地,如图10(a)所示,将计算模型中被增强压力载荷的第2个周期到时分别提前100 μs、延后100μs和200 μs,观察端盖和螺栓动态响应的变化。图10(b)为法兰内径处的间隙变化曲线,由图可见,端盖的响应为周期性的“分离”、“合拢”运动。在实验条件下,压力载荷第2个周期到达时,恰处于端盖“合拢”运动结束、“分离”运动开始的时刻;对比载荷和位移曲线的时间历程可知,此时压力载荷第2个周期全部做正功,使得端盖中心位移曲线的第2个峰值高于第1个峰值,并带动螺栓发生应变增长,如图10(c)所示。如果压力载荷第2周期到时提前100 μs、延后100 μs或延后200 μs,载荷第2周期到时将分别位于“合拢”运动后期、“分离”运动中期、“分离”运动结束时刻,作用效果分别是提前“分离”运动开始时间、延长“分离”运动时间、延长“合拢”运动时间;从能量的角度看,上述3种情况的载荷第2周期均有做负功的阶段,因此端盖中心位移有不同程度的降低,图10(c)中的螺栓应变曲线也没有应变增长现象。综上,螺栓发生应变增长还要求被增强压力载荷第2周期的到时与端盖第2周期运动开始的时刻接近,即被增强压力载荷与结构的共振是引发的螺栓应变增长的重要原因。

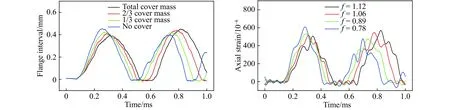

结构尺寸的变化会改变结构响应频率,从而对共振和螺栓应变增长产生影响。对于端盖和螺栓组成的振动系统,端盖质量是影响振动频率的重要因素。为分析端盖质量对螺栓应变增长的影响,逐渐减小图5的模型中的雷管罩质量进行对比计算,结果如图11所示。图中计算法兰间隙的位置与图10一致,螺栓应变曲线为螺栓轴向的拉伸应变曲线。由图11可见,当雷管罩质量增大,法兰间隙曲线的第1个峰值逐渐降低、第1峰值的到达时间和响应周期逐渐增大。其原因是载荷第2周期的到时逐渐接近位移曲线第2个峰的起始时刻,即逐渐接近共振条件。计算图11中各工况应变曲线第2个峰与第1个峰的比值并记为f,可见随着雷管罩质量增大,f值由0.78增大到1.12,应变增长现象产生并加剧。综上,特定的端盖质量会引发结构响应与压力载荷的共振,并导致螺栓发生应变增长;而改变端盖质量即可避免螺栓应变增长的发生。

图10 载荷第2个周期到时与端盖螺栓响应关系Fig. 10 Response of closure and bolts with variation of arriving time of the second loading period

图11 雷管罩质量与螺栓响应关系Fig. 11 Bolt response with the variation of detonator cover mass

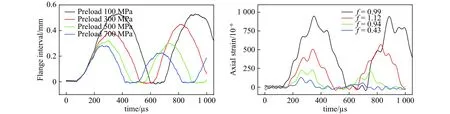

预紧力也是影响端盖-螺栓系统响应周期的重要因素。为分析预紧力对螺栓应变增长的影响,改变计算模型中预紧力,得到图12所示的计算结果。预紧力由100 MPa增大到700 MPa,法兰间隙曲线的第1个峰值及其到时、系统响应周期都逐渐减小,同时法兰间隙曲线的第2个峰的起始时间也逐渐提前。当螺栓预紧力为300 MPa、即实验条件下,被增强压力载荷第2周期的到时与法兰间隙曲线第2个峰值的起始时间接近,满足共振形成的条件。由图12应变曲线可知,当螺栓预紧力为100、300、500、700 MPa时,螺栓的应变增长系数分别为0.99、1.12、0.94、0.43,即仅当螺栓预紧力为300 MPa时,螺栓发生了应变增长。因此,在特定的预紧力下,结构响应周期可满足与被增强压力载荷共振的条件,并引发螺栓应变增长;在设计中改变预紧力,即可避免螺栓应变增长现象。

图12 螺栓预紧力与螺栓响应关系Fig. 12 Bolt response with the variation of preload

综上,螺栓应变增长的主要原因是被增强的压力载荷与结构响应的共振,实验中发现的螺栓应变增长现象,是在被增强载荷的周期性、端盖与雷管罩总质量、螺栓预紧力大小等因素满足共振的情况下发生的。事实上,共振形成的条件是比较苛刻的,只要在设计中根据压力载荷的周期特性,调整端盖质量、预紧力等结构参数,避免结构响应与压力载荷的共振,就可以避免螺栓应变增长现象。

5 结 论

(1)通过实验观察到球形爆炸容器螺栓的应变增长现象,实验中螺栓内侧和中轴线处的最大应变增长系数分别为1.83和2.10,平均应变增长系数分别为1.47和1.60。

(2)容器开口处存在载荷增强现象,增强载荷的前两个周期是影响螺栓应变增长的主要因素。

(3)被增强压力载荷与结构响应的共振是引发螺栓应变增长的重要原因,共振发生的条件是被增强压力载荷的第二周期脉冲到时与端盖第二周期运动开始时刻接近;端盖质量、螺栓预紧力等结构参数的变化,可能引起被增强压力载荷与结构响应共振,并导致螺栓的应变增长现象。