多股复进簧设计分析一体化技术研究

王志伟,魏志芳,苑大威,刘 伟,邵先锋

(1.中北大学 机电工程学院,山西 太原 030051;2.中国兵器工业第208研究所,北京 102202;3.贵州航天电器股份有限公司,贵州 贵阳 550009)

多股螺旋弹簧是由钢索(一般由2~6股直径为0.5~3 mm的钢丝拧成)绕制而成的螺旋弹簧[1]。与普通单股螺旋弹簧相比,多股螺旋弹簧具有高寿命、高可靠性、减振、抗冲击等优点。多股螺旋弹簧以其优异的性能被广泛用作大口径、高射速自动武器的复进簧,但由于多股螺旋弹簧的结构复杂,与单股螺旋弹簧相比,多股簧的设计周期较长、设计难度较高[2-3]。传统的设计流程一般采用相互独立的CAD与CAE系统进行多股螺旋弹簧的设计与分析,两个系统之间数据传递效率较低,且设计人员和分析人员之间易出现理解偏差,这会对多股螺旋弹簧设计效率和设计质量造成严重影响[4]。

笔者针对CAD/CAE系统的集成技术,多股复进簧数学模型、多股复进簧参数化建模方法和自动化仿真技术以及设计流程中各模块之间数据快速传递技术进行了深入研究,通过Microsoft Visual Studio软件开发平台运用C#编程语言结合UG二次开发技术研究开发出多股复进簧设计分析一体化模板[5]。该模板能够快速进行多股复进簧的结构参数设计和计算校核,实现了快速建模和自动化仿真功能,实现了设计过程数据在各个模块间快速传递,缩短了产品研发周期,解决了传统多股复进簧设计过程中存在的设计效率低下的问题。

1 一体化技术框架

多股复进簧设计分析一体化技术是将传统相互独立的设计过程相集成,搭建一体化的设计分析模板。一体化技术框架如图1所示[6]。

该框架由结构参数设计、计算校核、参数化建模和仿真分析等基本功能模块组成,各模块之间相互关联、环环相扣。采用流程化的设计方法,通过输入设计初始数据可依次进行多股复进簧基本结构参数设计,结构参数校核,多股复进簧三维实体建模和多股复进簧有限元仿真,各模块之间数据通过读取*.ini文件的形式自动进行交换,实现了设计过程数据在各个模块间的快速传递,从而使设计周期大大缩短。

2 多股复进簧设计主要参数计算公式

2.1 簧丝直径与钢索直径计算

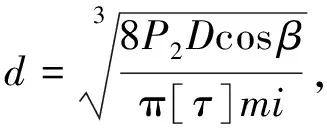

假设沿垂直于多股复进簧钢索轴线方向切开钢索,由于钢索中各股钢丝的螺旋缠绕作用,钢索横截面上各股钢丝截面形状为椭圆形,且各相邻股钢丝截面相互相切并内切于直径为dc的圆内,其中椭圆短轴长与簧丝直径d相等,椭圆长轴长为d/cosβ[7]。多股复进簧几何尺寸如图2所示。

(1)

式中:P2为复进簧工作时压缩到最大位置时的压力;D为中径;β为簧索拧角;[τ]为钢丝许用剪切应力;m为股数;i为捻索系数。

当m=3时,

(2)

当m=4时,

(3)

2.2 复进簧刚度计算

复进簧刚度是影响射速和射击精度的主要因素,刚度越大,自动循环时间越短,射速越高,但同时会增加自动机的冲击振动,降低射击稳定性,从而使射击精度下降,因此在进行复进簧设计时确定复进簧的刚度是很有必要的[8]。与单股复进簧特性曲线不同,多股复进簧可分为两个刚度大小不同的区段,如图3所示。

OA段是由于钢索中钢丝螺旋扭转加长以及钢丝回弹作用使钢索中各股簧丝之间产生间隙,从而导致多股复进簧与相同尺寸的并联单股簧相比刚度较低,AD段是由于多股复进簧在外力作用下钢索拧紧使各股簧丝之间产生接触压力,从而引起摩擦阻力,导致与OA段相比刚度变大。由于复进簧通常是在预压缩状态下进行工作,如BC段所示,因此刚度近似保持不变[9]。

(4)

式中:G为材料的切变模量;ξ为刚度系数;n为有效圈数。

2.3 复进簧静强度与疲劳强度计算

为避免弹簧材料发生屈服,多股复进簧工作时的最大剪切应力应小于其材料的许用剪切应力,根据第三强度理论多股复进簧的静强度计算公式:

(5)

式中:H0为多股复进簧原长;H2为复进簧工作时压缩到最大位置时的长度。

疲劳强度计算如下所示[10]:

(6)

(7)

(8)

式中:τ0为脉动循环剪切疲劳极限;[S]为设计安全系数;P1为预压力;P2为工作载荷。

根据多股复进簧数学模型,采用C#语言在Microsoft Visual Studio软件开发平台中开发出多股复进簧结构参数设计程序与计算校核程序[11]。设计人员仅需在结构参数设计程序中输入设计参数便可快速完成多股复进簧的结构参数以及刚度的计算,通过读取*.ini文件的方式将计算结果自动传递进入计算校核程序,完成多股复进簧静强度及疲劳强度校核计算。

3 多股复进簧参数化建模

近年来,越来越多的产品采用参数化的设计理念进行设计。通过参数化进行产品设计可快速高效地设计出相同类型的新产品,避免重复的建模过程,方便产品的反复修改[12]。多股复进簧结构复杂,建模难度较大,为提高设计人员建模效率,开发出参数化建模模块。

3.1 建立螺旋线方程

根据螺旋线规律建立螺旋线参数方程:

(8)

式中:spring_t为UG系统自带变量;spring_n为螺旋线旋转圈数;spring_radius为螺旋线旋转半径;spring_height为螺旋线高度;spring_angle为每圈旋转角度,为360°;spring_direct为旋转方向。

3.2 多股簧参数化模型

根据所建立的螺旋线参数方程,运用UG中的规律曲线绘制螺旋线,此螺旋线为多股复进簧钢索中心线。沿钢索中心线运用角度规律进行扫掠,从而建立钢索中各股簧丝的中心线,最后以各股簧丝截面形状为参考截面沿各股簧丝的中心线进行扫掠生成多股复进簧三维参数化模型,如图4所示。

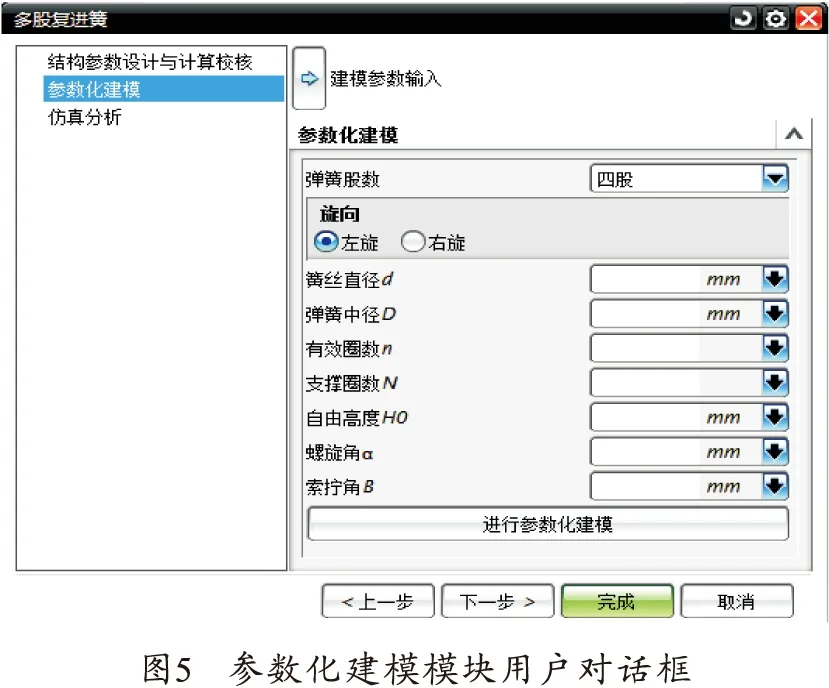

3.3 参数化建模模块

基于多股复进簧的参数化模型,通过UG/OPEN API(UG开放应用程序接口)在Microsoft Visual Studio中编程来建立用户对话框与参数化模型之间的联系,从而实现参数化建模模块的开发,该模块能直接读取结构参数设计程序的计算结果进行参数化建模,生成满足设计要求的三维实体模型,参数化建模模块用户对话框如图5所示[13]。

实现参数化建模部分关键代码如下所示:

strExp=“spring_d=” +d; ∥spring_d为参数化模型簧丝直径表达式ID,d为用户对话框簧丝直径控件ID

theUfSession.Modl.EditExp(strExp);∥将用户对话框控件中的值赋给参数化模型表达式的值

theUfSession.Modl.Update(); ∥更新参数化模型,完成多股复进簧三维实体建模。

4 自动化仿真分析

4.1 有限元分析流程

复进簧工作时主要承受冲击载荷,在冲击载荷作用下弹簧被瞬间压缩,此时弹簧变形及应力呈不均匀分布,且易造成应力集中,由此产生的最大应力如果超出材料的许用应力则极易使多股复进簧簧丝断裂,因此对复进簧冲击载荷下应力分析是非常有必要的。

运用UG高级仿真模块对复进簧冲击载荷下应力分析的一般流程为:获取复进簧部件并将部件理想化;构建复进簧有限元模型,包括确定复进簧材料属性、单元属性和建立网格,网格单元类型选为CTETRA(4)或CTETRA(10),网格大小根据复进簧尺寸定义;构建复进簧仿真模型,包括设置边界约束条件和接触条件,采用一端簧圈固定,另一端簧圈添加强制位移的约束条件,接触条件选择面对面接触;设置解算方案,选择NX Nastran求解器中的ADVNL 701(高级非线性动态分析)解算方案类型;求解并输出结果。

4.2 自动化仿真实现

为实现自动化仿真,采用UG操作记录结合UG二次开发技术进行联合开发。UG操作记录录制是一种快速自动化工具,它支持C#语言进行录制,可将有限元分析人员成熟的分析流程进行录制,并生成可编译的*.cs代码文件。通过调用代码文件可自动完成整个有限元分析流程,并能重复进行有限元分析。

针对不同型号复进簧存在的材料不相同、工作行程不同等问题,采用UG二次开发技术建立用户对话框,通过编程来驱动操作记录中的关键参数进行修改。设计人员通过在对话框中输入相关参数(如:材料属性,轴向压缩长度和网格类型等)可对仿真流程中的关键参数进行设置,从而实现对所设计的多股复进簧自动化仿真,仿真流程如图6所示。

5 软件运行实例

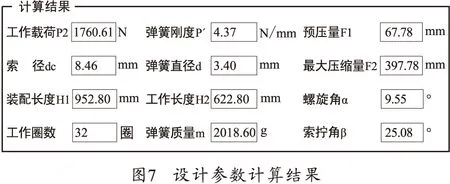

以某小口径自动炮复进簧为例对多股复进簧设计分析一体化平台的功能进行验证。

首先进行多股复进簧结构参数设计,设计参数计算结果输出如图7所示。

结构参数设计完成后进入计算校核模块进行“静强度”及“疲劳强度”校核,校核结果如图8、9所示。

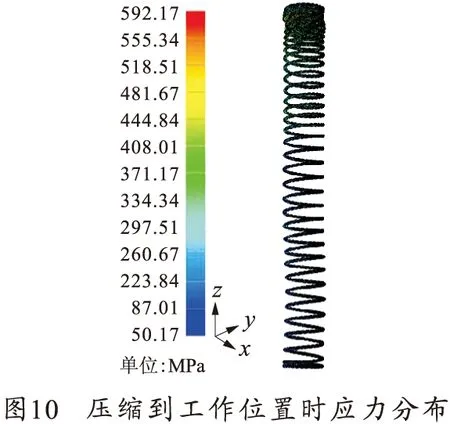

结构参数计算结果自动传入参数化建模模块,并快速建立相应的多股复进簧三维实体模型;最后进入仿真分析模块完成对多股复进簧的有限元仿真,如图10所示。

该复进簧工作时剪切应力与许用剪切应力情况如表1所示,表中τ1、τ2分别为工作时剪切应力的理论计算值和仿真输出值,[τ]为许用剪切应力,将理论计算值、仿真结果与许用应力进行对比,结果表明该多股复进簧设计分析一体化模板所设计的多股复进簧满足设计要求。

表1 工作剪切应力与许用剪切应力对比 MPa

6 结束语

通过对多股复进簧设计分析一体化技术深入研究,开发了设计分析一体化模板。该模板集“设计”、“校核”、“建模”和“仿真”于一体,运用该模板可快速实现多股复进簧的结构参数设计、计算校核、三维模型快速建立以及自动化仿真分析等功能,并通过实例对多股复进簧设计分析一体化技术的可行性进行了验证。通过运行实例可以看出,在多股复进簧设计过程中运用设计分析一体化技术,能够有效缩短设计研发周期,降低研发难度,提高设计质量,在实际设计运用中具有巨大的优势,也对武器系统同类结构的一体化设计具有一定的参考价值。